梯度气孔玻璃旋转管及其制备方法与流程

1.本发明涉及玻璃制品技术领域,尤其是涉及一种梯度气孔玻璃旋转管及其制备方法。

背景技术:

2.莫来石晶体一般呈针状、柱状,在旋转管结构中,这些针状莫来石相穿插形成坚固的骨骼网络,这种网络结构能够使莫来石与周围的材料紧密地结合在一起,其耐火度高、热膨胀系数低,热震稳定性好。但是莫来石在玻管成型过程中,容易受到熔融玻璃液的侵蚀,而且侵蚀现象比较严重。

3.为了改善莫来石旋转管的侵蚀问题,常用的替代材料是锆刚玉旋转管,锆刚玉由于表面致密,可以抵抗玻璃液的侵蚀,但是锆刚玉的热震性能较差。

4.如何在保持旋转管抗侵蚀能力的同时改善热震性成为我们亟待研究的课题。

技术实现要素:

5.本发明提供了一种梯度气孔玻璃旋转管及其制备方法,以缓解现有的莫来石旋转管抗侵蚀能力较差,锆刚玉旋转管抗热震性较弱的技术问题。

6.为了缓解上述技术问题,本发明提供的技术方案在于:

7.一种梯度气孔玻璃旋转管,沿径向方向自内而外具有基体层、中间层和表层;

8.所述基体层的原料以质量份计包括:

9.莫来石微粉20-60;

10.红柱石微粉5-10;

11.白刚玉微粉10-15;

12.cr2o3微粉4-10;

13.粘结剂1-4;

14.所述中间层的原料以质量份计包括:

15.莫来石微粉20-40;

16.红柱石微粉5-10;

17.白刚玉微粉0-8;

18.cr2o3微粉4-10;

19.氮化硅微粉2-10;

20.碳化硅微粉2-10;

21.金刚石颗粒4-8;

22.粘结剂1-4。

23.更进一步地,

24.所述表层的原料以质量份计包括:

25.锆石粉10-50;

26.白刚玉微粉0-8;

27.cr2o3微粉4-10;

28.氮化硅微粉2-10;

29.碳化硅微粉2-10;

30.金刚石颗粒4-15;

31.粘结剂1-4。

32.更进一步地,

33.所述粘结剂为聚乙烯醇或水。

34.更进一步地,

35.所述基体层的显气孔率大于所述中间层的显气孔率。

36.更进一步地,

37.所述中间层的显气孔率大于所述表层的显气孔率。

38.一种梯度气孔玻璃旋转管的制备方法,包括如下步骤:

39.称量原料混匀后制备得到基体层浆料和中间层浆料;

40.在圆柱形模具的外表面涂覆基体层浆料,烧结成型;

41.在基体层表面涂覆中间层浆料,烧结成型。

42.更进一步地,

43.称量原料混匀后制备得到表层浆料;

44.在中间层浆料表面涂覆表层浆料,烧结成型。

45.更进一步地,

46.在圆柱形模具的外表面涂覆基体层浆料,烧结成型的温度为1100-1400℃。

47.更进一步地,

48.在基体层表面涂覆中间层浆料,烧结成型的温度为1200-1500℃。

49.更进一步地,

50.在中间层浆料表面涂覆表层浆料,烧结成型的温度为1400-1600℃。

51.本发明提供的梯度气孔玻璃旋转管所能实现的技术效果分析如下:

52.本发明中的旋转管在径向方向上由内而外依次设置有基体层、中间层和表层,其中:

53.基体层含有较多的莫来石微粉,因此存在大量的气孔,并且,在基体层原料中添加了红柱石微粉,红柱石在烧结过程中存在体积膨胀,在合适的烧结温度条件下,体积膨胀的红柱石会挤压莫来石,使得莫来石的空隙变小。

54.表层添加有锆石粉,锆石粉烧结后可以在表面形成较为致密的表面结构,另外,在表层原料中,还添加有氮化硅微粉、碳化硅微粉,氮化硅微粉、碳化硅微粉在烧结过程中,会氧化形成气态氧化硅,气态氧化硅在表层形成气孔结构。金刚石在烧结过程中,会气化形成空隙结构,配合氮化硅、碳化硅,在表层形成气孔结构。

55.中间层属于表层和基体层的过渡材料,加入了莫来石粉、红柱石、氮化硅、碳化硅和金刚石,烧结得到的气孔率介于基体层和表层之间。

56.断裂是由内部的热应力引起的,热分布不均是热应力的来源之一,其主要表现是表面与内部的温差,表面与内部温差大则热应力大,温差小则热应力小,温差与导热效率这

一指标有关,径向方向上具有梯度分布的气孔,有助于调节导热效率,本方案可以通过表层、中间层和基层的梯度分布气孔,调节导热效率进而改善热应力分布,热应力分散有助于提高旋转管的抗热震性能。

57.综上,本发明能够一方面保留锆刚玉旋转管耐腐蚀性能好的优势,同时通过气孔梯度调节,使得旋转管整体的抗热震性能得到改善。

具体实施方式

58.本实施例中对样品进行了显气孔和体积密度测试,本实验按照gb7321-2004《定形耐火制品试样制备方法》制备所需试样,按照gb/t2997-2000《致密定形耐火制品-体积密度、显气孔率和真气孔率实验方法》

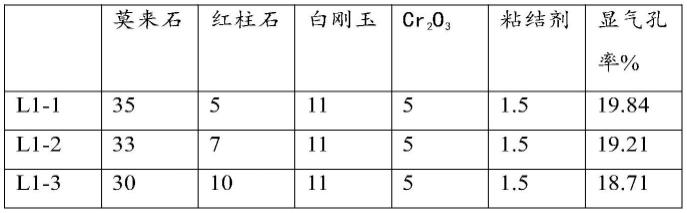

59.表一基体层的显气孔率测试(质量份)

[0060][0061]

基体层的显气孔率在18.71-19.84%这个范围,并且加入红柱石后,旋转管的气孔率有所降低。

[0062]

表二中间层的显气孔率测试(质量份)

[0063][0064]

中间层的显气孔率在15.61-18.1%这个范围。

[0065]

l2-1中未添加氮化硅、碳化硅和金刚石,l2-2中添加了氮化硅和碳化硅,l2-3中添加了金刚石,l2-4中添加了氮化硅、碳化硅和金刚石。从实验数据中可以得知,仅添加氮化硅和碳化硅,或者仅添加金刚石都有助于提高气孔率,但是同时添加氮化硅、碳化硅和金刚石提高气孔率的效果更好,氮化硅、碳化硅和金刚石的协同作用有助于提高气孔率。

[0066]

表三表层的显气孔率测试(质量份)

[0067][0068]

表层的显气孔率在8.97-14.53%这个范围,相对于基层和中间层,显气孔率降低。

[0069]

l3-1中的主要成分是锆石粉,且未添加氮化硅、碳化硅和金刚石。l3-2中添加了氮化硅和碳化硅,l3-3中添加了金刚石,l3-4中同时添加了氮化硅、碳化硅和金刚石。

[0070]

从实验数据中可以得知,氮化硅、碳化硅和金刚石的协同作用相对于l3-1,有助于提高气孔率。

[0071]

抗热震性实验

[0072]

抗热震性采用急冷急热循环法,将标准砖的一端放入炉内加热到规定温度,保温一段时间后立即取出放入流动的冷水中,循环往复,直到测试断面破损率达到50%。

[0073]

以下

×

表示未达到50%的破损率,√表示达到了50%的破损率。

[0074]

表四基体层的热震性实验

[0075][0076]

从上述实验结果可知:基体层可以抵抗28-30次的热震循环而不破裂。

[0077]

表五中间层的热震性实验

[0078][0079]

从上述实验结果可知:中间层可以抵抗20-26次热循环。

[0080]

表六表层的热震性实验

[0081][0082]

从上述实验结果可知:表层可以抵抗14-20次的热循环。

[0083]

表八梯度气孔玻璃旋转管整体抗热震性

[0084][0085]

其中,表八中的旋转管中,基体层采用l1-2中的组分,中间层采用l2-4中的组分,表层采用l3-4中的组分,其可以抵抗26次热震,显著高于现有的锆刚玉旋转管(现有的锆刚玉旋转管只能抵抗19-20次的热震)。

[0086]

机理分析如下:

[0087]

本发明中的旋转管在径向方向上由内而外依次设置有基体层、中间层和表层,其中:

[0088]

基体层含有较多的莫来石微粉,因此存在大量的气孔,并且,在基体层原料中添加了红柱石微粉,红柱石在烧结过程中存在体积膨胀,在合适的烧结温度条件下,体积膨胀的红柱石会挤压莫来石,使得莫来石的空隙变小。

[0089]

表层添加有锆石粉,锆石粉烧结后可以在表面形成较为致密的表面结构,另外,在表层原料中,还添加有氮化硅微粉、碳化硅微粉;氮化硅微粉、碳化硅微粉在烧结过程中,会氧化形成气态氧化硅,气态氧化硅在表层形成气孔结构。金刚石在烧结过程中,会气化形成空隙结构,配合氮化硅、碳化硅,在表层形成气孔结构。

[0090]

中间层属于表层和基体层的过渡材料,加入了莫来石粉、红柱石、氮化硅、碳化硅和金刚石,烧结得到的气孔率介于基体层和表层之间。

[0091]

本方案通过调控表层、中间层和基体层的气孔率,使得基体层的气孔相对于莫来石旋转管减少,表层的气孔相对于锆刚玉旋转管增加,中间层起到过渡作用。

[0092]

调节气孔率有助于改善热震性能,理由在于:

[0093]

断裂是由内部的热应力引起的,热分布不均是热应力的来源之一,其主要表现在表面与内部的温差,表面与内部温差大则热应力大,温差小则热应力小,温差与导热效率这一指标有关,径向方向上具有梯度分布的气孔,有助于调节导热效率,本方案可以通过表层、中间层和基层的梯度分布气孔,调节导热效率进而改善热应力分布,从而提高了抗热震性能。

[0094]

本发明能够一方面保留锆刚玉旋转管耐腐蚀性能好的优势,同时通过气孔梯度调节,使得旋转管整体的抗热震性能得到改善。

[0095]

实施例二

[0096]

本实施例提供了一种梯度气孔玻璃旋转管的制备方法,包括如下步骤:

[0097]

称量原料混匀后制备得到基体层浆料、中间层浆料和表层浆料;

[0098]

在圆柱形模具的外表面涂覆基体层浆料,烧结成型;

[0099]

在基体层表面涂覆中间层浆料,烧结成型;

[0100]

在中间层浆料表面涂覆表层浆料,烧结成型。

[0101]

其中:

[0102]

在圆柱形模具的外表面涂覆基体层浆料,烧结成型的温度为1100-1400℃。

[0103]

在基体层表面涂覆中间层浆料,烧结成型的温度为1200-1500℃。

[0104]

在中间层浆料表面涂覆表层浆料,烧结成型的温度为1400-1600℃。

[0105]

最后应说明的是:以上各实施方式仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施方式技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1