一种导热导电石墨薄膜及其制备方法

1.本发明属于石墨材料领域,具体涉及一种高导电导热石墨薄膜及其制备方法。

背景技术:

2.石墨材料指的是含碳量超过百分之九十九的高模量材料,是由高分子化合物在高温环境下裂解石墨化而成。高性能石墨材料有高强高模、低密度、高导电导热、尺寸稳定、可复合,还耐高温、耐腐蚀等优异性能。

3.随着电子科技行业的迅速发展,电子设备从大型的台式电脑,到笔记本电脑,智能手机,电子设备使用的越来越普遍。电子产品更加轻薄,体积越来越小,但功能却越来越丰富,导致对电子元器件的散热要求越来越高,进而产生了一些如导热纤维,导热薄膜材料在内的协助设备散热的导热材料。石墨薄膜作为一种实用导热薄膜具有高导电性,高导热性等优良性能。如今主要有两种方法制备石墨导热薄膜,一是用go溶液为前驱体,通过成膜和高温化得到高导热薄膜;二是利用pi做前驱体进行高温石墨化得到相应结构。但go的制备过程极其复杂,且会在制备过程中引入金属杂质离子,无法被完全除去,影响石墨化的进程;pi制备成本极高,前期也需聚合反应。同时两种制备方法的前驱体都含大量n,o,s元素,再进行高温热处理时,会造成极大的质量损失,导致膜厚度过低。

技术实现要素:

4.针对上述传统方法制备过程中引入杂质金属锰离子、制备的石墨导热薄膜较薄、制备过程中环境污染、易爆炸的安全隐患等问题,本发明提供一种新的制备导热导电石墨薄膜的方法,能够避免上述缺陷,并实现了石墨膜导热导电系数、拉伸强度和电磁屏蔽等性能的提升。

5.本发明的技术方案:

6.本发明要解决的第一个技术问题是提供一种导电导热石墨薄膜的制备方法,所述制备方法为:将无金属离子的弱氧化石墨与氧化石墨烯水溶液混合均匀得混合液;再将混合液进行抽滤处理得产物;然后将所得产物经干燥和压制处理制得弱氧化石墨/氧化石墨烯复合膜;最后将所得弱氧化石墨/氧化石墨烯复合膜进行高温石墨化处理得到所述导电导热石墨薄膜;其中,无金属离子的弱氧化石墨与氧化石墨烯水溶液的质量比为:100:2~20;所述无金属离子的弱氧化石墨采用下述方法制得:石墨在膨胀剂和硫酸的作用下进行石墨插层,利用膨胀剂在硫酸中分解产生的气体使得石墨膨胀,从而形成膨胀石墨,然后将所得膨胀石墨经剥离得到无金属离子的弱氧化石墨,所述膨胀剂为过硫化物。

7.优选的,无金属离子的弱氧化石墨与氧化石墨烯水溶液的质量比为:100:5~10;更优选为100:10。

8.进一步,所述膨胀剂为过硫酸铵、过硫酸氢铵、过硫酸钾或过硫酸钠中的至少一种。

9.进一步,所得产物在室温条件干燥。

10.进一步,所述压制处理采用两步机械压制:第一步于18~22mpa(优选为20mpa)下压制;第二步于75~85mpa(优选为80mpa)下压制。低压下将滤饼压成薄膜,在高压力下减少薄膜空隙,增大薄膜密度。

11.进一步,所得弱氧化石墨/氧化石墨烯复合膜(weg/go复合薄膜)于800℃~2800℃进行高温石墨化处理得到所述导电导热石墨薄膜(wg-gf)。

12.进一步,所得弱氧化石墨/氧化石墨烯复合膜进行高温石墨化处理的过程为:将弱氧化石墨/氧化石墨烯复合膜先以2.5~3.5℃/min(优选为3℃/min)的升温速率从室温升到800℃,保温0.8h~1.2h;再以4.5~5.5℃/min(优选为5℃/min)的升温速率升温至800℃~1300℃,保温0.8h~1.2h;最后以9.5~10.5℃/min(优选为10℃/min)的升温速率升温至1300℃~2800℃,保温1.8h~2.2h得到所述导电导热石墨薄膜。

13.进一步,所述无金属离子的弱氧化石墨使用前进行超声均质和微射流分散处理。

14.进一步,所述无金属离子的弱氧化石墨的制备方法中,所述硫酸为浓硫酸(指质量分数为95%~98%)或发烟硫酸中的至少一种。

15.更进一步,所述膨胀石墨的制备方法具体为:先将石墨和硫酸进行混合,将混合溶液升温至室温(25℃)~100℃,搅拌过程中加入膨胀剂并于室温(25℃)~100℃反应10min~5h小时;再过滤并回收硫酸;洗涤至中性;其中石墨与所述膨胀剂的质量比为1:2~1:20;石墨和浓硫酸的比例为1g:20ml~1g:80ml。

16.进一步,所述剥离方法采用高速剪切、超声或球磨中的至少一种。

17.进一步,通过传统hummers制备得到的氧化石墨烯(go)水溶液。

18.本发明要解决的第二个技术问题是提供一种导电导热石墨薄膜,其采用上述方法制得。

19.本发明的有益效果:

20.本发明在弱氧化石墨weg中引入氧化石墨烯水溶液go作为weg的分散剂,以起到稳定weg分散以及增强片层之间的作用力;得到的石墨薄膜力学性能很好,同时更低含量的含氧官能团,使得后续高温热处理时的质量损失减少,得到的石墨膜具有更高的厚度;此外,由于本发明采用浓硫酸和过硫化物膨胀剂弱氧化得到的弱氧化石墨晶体结构更好,且未引入重金属离子。

附图说明

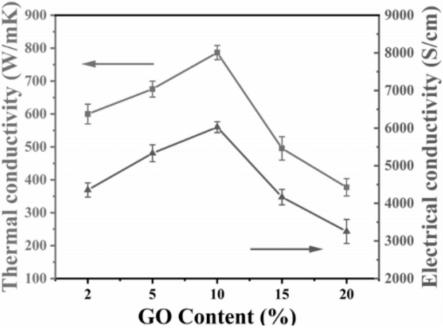

21.图1为实施例1~5所得石墨膜的导热性能和导电性能结果。

22.图2为实施例1~5所得石墨膜的力学结果。

23.图3为实施例1~5所得石墨薄膜的emi se值。

24.图4为实施例1所得薄膜在红外相机表征下的温度-时间结果;表明其能在1.5s内从86℃降温到26℃。

25.图5为实施例1所得石墨薄膜通过有限元模拟计算出不同截面的热通量结果;表明本发明所得薄膜显示出了良好的均热性能;δt表示中心点和边缘点的温差。

26.图6为实施例1所得100微米厚度的石墨薄膜的侧面的热通量结果。

具体实施方式

27.本发明先使用浓硫酸(95%~98%)和过硫酸铵来处理鳞片石墨,通过插层、膨胀和氧化过程实现鳞片石墨的剥离与弱氧化;随后通过一系列抽滤烘干操作得到弱氧化石墨weg。将所制得的weg与通过传统hummers制备得到的氧化石墨烯(go)水溶液进行混合,然后对抽滤得到的滤饼进行机械压制得到weg/go-x复合薄膜;最后对得到的weg/go-x复合薄膜进行高温石墨化处理,得到优异导热导电的石墨薄膜(wg-gf)。

28.本发明在弱氧化weg中引入氧化石墨烯水溶液go作为weg分散剂以起到稳定weg分散以及增强片层之间的作用力;由于weg和go同为二维片状碳材料,但是二者的结构有很大差别;go片层较薄,每层的碳原子都会键接上-oh,-cooh,-co等含氧官能团,利用weg和go片层之间的π-π相互作用以及go溶液中的氢键增强片层之间的作用力,且go片层之间的静电斥力也可以防止weg片层团聚。最终发现加入go以后,薄膜的力学性能有大幅度的提升。虽然用到了go但是其含量较少,对成膜过程几乎没有影响。

29.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实例范围之中。

30.实施例1

31.一、弱氧化石墨weg的制备:

32.1)使用4g30~40目的鳞片石墨,放入1l的烧杯中并与0.16l浓硫酸混合,后用35℃温水液封,并进行搅拌;再将20g过硫酸铵加入密闭烧杯中加热1小时进行反应。

33.2)待反应停止后,缓慢滴入0.16l去离子水以稀释烧杯中的浓硫酸,并在0℃以下的环境下冷却,并在此过程中不断搅拌;

34.3)完成第2步的滴加之后停止搅拌,将得到的产物放在10厘米直径,0.25微米孔径的聚四氟乙烯薄膜上进行抽滤,直到将其抽滤到ph约为7.0;再将产物置于60℃的烘箱中烘干48小时得到产物弱氧化石墨weg;

35.二、go水溶液的制备:

36.1)使用30~40目的gic(石墨插层化合物)加入坩埚中,置于800℃的马弗炉中进行3分钟的热膨胀以制备30g的eg(膨胀石墨);

37.2)将上述得到的eg加入10l的反应釜中,并使温度小于5℃,再加入3l的浓硫酸(eg:浓硫酸=1:100)并开始进行搅拌,开始搅拌后加入15g硝酸钠,等待搅拌均匀;

38.3)混合均匀后,准备12份12g的高锰酸钾,并在有安全保护设备设施下(高锰酸钾易发生爆炸),每5分钟后向该体系加入1份高锰酸钾,且在一小时内添加高锰酸钾的过程中保证体系温度小于10℃;

39.4)等待上述高锰酸钾加入完毕后,搅拌10分钟;再使体系温度升至35℃进行低温氧化2小时(保证环境温度在35℃左右且不超过40℃);

40.5)氧化反应结束后,将反应釜温度降低至-20℃,并缓慢滴加4.5l去离子水,且保证体系温度小于40℃;

41.6)向上述体系中加30%的双氧水反应高锰酸钾至无气泡产生,从而完成氧化过程,后加入去离子水多次离心来稀释浓硫酸,直至ph约为7.0,得到go水溶液。

42.三、wg-gf薄膜的制备:

43.将上述得到的weg进行超声均质和微射流分散得到分散液,再用占weg质量10%的

go水溶液与上述分散液混合,并在脱泡机中混合1分钟;再取25ml混合液抽滤,将抽滤得到的产物进行在室温条件下烘干处理,后采用两步机械压制:第一步为20mpa压力;第二步为80mpa压力,得到weg/go-10%复合薄膜。

44.将weg/go-x复合薄膜先放入石墨炉中进行高温石墨化,升温程序为室温到800℃的升温速率为3℃/min,保温时间为1h;800℃~1300℃的升温速率为5℃/min,保温时间为1h;1300℃~2800℃的升温速率为10℃/min,保温时间为2h。反应结束后,取出样品进行机械压制(80mpa、30分钟)得到石墨薄膜wg-gf-10%。

45.实施例2~5

46.其它制备过程同实施例1,区别仅在于:go水溶液的添加量占weg质量比例分别为2%(实施例2),5%(实施例3),15%(实施例4)和20%(实施例5);所得石墨薄膜记作wg-gf-2%,wg-gf-5%,wg-gf-15%,wg-gf-20%。

47.性能结果:

48.实施例1~5所得石墨膜的导电导热性能如图1所示,机械性能如图2所示。由图可知,本发明所得石墨膜的导电系数最高值为6000s/cm;导热系数最高值为820w/mk,拉伸强度达到了30.5mpa;所得薄膜柔性同样有了明显的提升;所得薄膜在10ghz具有最高的emi se值106.6db符合商用标准;所得薄膜在红外相机表征下能在1.5s内从86℃降温到26℃;所得薄膜通过有限元模拟计算出不同截面的热通量显示出了良好的均热性能;所得薄膜100微米厚度的侧面能通过更大的热通量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1