一种微气泡强化磷矿分解的方法

1.本发明涉及湿法磷酸技术领域,具体涉及一种微气泡强化磷矿分解的方法。

背景技术:

2.磷石膏是磷肥工业的固体废弃物,而磷酸是磷肥工业的基础。湿法磷酸生产工艺中通过硫酸分解磷矿粉生产萃取料浆,然后过滤洗涤制得磷酸,过滤洗涤的过程中产生磷石膏废弃物。磷石膏的主要成分为二水硫酸钙,还含有少量的有机磷、硫、氟类化合物,成分较为复杂,一般都含有岩石成分钙、镁的磷酸盐及硅酸盐。

3.传统湿法磷酸的过程主要在“九宫格”反应槽中进行磷矿的分解、酸解和硫酸钙结晶,由于磷矿酸解过程中硫酸钙的结晶生长会包裹含磷矿物,导致磷矿分解效率降低、磷石膏中不溶磷含量提高,整体磷回收率偏低。

4.cn 103213964a公开了一种利用低品位磷矿生产湿法磷酸的方法,具体步骤为:第一步反应时在萃取槽中用磷酸分解磷矿,经固液分离除去残渣得到清液;第二步反应是在反应器中将萃取清液和硫酸反应,生成二水硫酸钙结晶(磷石膏)和磷酸溶液,经固液分离得到磷酸溶液和磷石膏;磷酸溶液部分返回用于分解磷矿,部分作为成品输出。所述方法的磷回收率较高,但酸液中含氟阴离子和na

+

、mg

2+

等阳离子反应会生成难溶含氟沉淀,导致磷石膏夹带氟含量提高,其并未对氟进行回收。

5.cn 106395774a公开了一种湿法磷酸生产的梯度工艺方法。磷矿石酸解浸提为三个阶段,第一个阶段为快速反应阶段,第二个阶段为稳定反应阶段,第三个阶段为固体养晶阶段;在快速反应阶段加入磷酸与硫酸的摩尔比为1:0.5-1:1的高磷混酸溶液;在稳定反应阶段加入磷酸与硫酸的摩尔比为0:1-0.5:1的高硫混酸溶液;养晶阶段,降低结晶槽温度,促进磷石膏中二水硫酸钙晶体形成大粒径颗粒;磷石膏中残磷含量小于1.9%。cn 105350066a公开了一种磷石膏制备半水硫酸钙晶须的方法,所用的磷石膏二水硫酸钙品位低,不需经过酸处理除杂,通过简单的浮选脱硅,提高磷石膏的品位去除大量的杂质,通过煅烧、洗涤活化、水压热工艺制备半水硫酸钙晶须。以上发明需要进行浮选过程,还存在磷回收率低、工艺过程复杂难以控制等缺点。

6.针对现有技术的不足,需要提供一种降低磷石膏中磷、氟含量,提高湿法磷酸过程磷、氟回收率的方法。

技术实现要素:

7.本发明的目的在于提供一种微气泡强化磷矿分解的方法,利用微气泡发生过程中产生的强剪切力以及微气泡的快速传质特性,实现矿物颗粒的强化分解与含氟气体的强化逸出,有利于提高湿法磷酸过程整体磷、氟回收率,进而提高整体工艺的经济效益。

8.为达到此发明目的,本发明采用以下技术方案:本发明提供了一种微气泡强化磷矿分解的方法,所述方法包括如下步骤:磷矿依次进行预分解处理、硫酸酸解处理以及结晶处理,然后进行固液分离,得到

磷酸与磷石膏;所得磷酸部分回用于预分解处理;所述硫酸酸解处理所得酸解液作为水源,所述水源与气源经微气泡发生处理,得到微气泡混合液;所得微气泡混合液循环返回至所述硫酸酸解处理中。

9.本发明提供的微气泡强化磷矿分解的方法,利用微气泡发生过程中产生的强剪切力以及微气泡破灭时压力瞬间释放会形成超高速的微射流和局部超高温,一方面可以将磷矿颗粒破碎为小颗粒,增大颗粒反应面积,加快反应速率和分解效率;另一方面,可以剥离矿粒表面包裹的磷石膏,促进磷矿分解,进一步提高了磷回收率;微气泡还可以加快含氟气体逸出,降低酸液中含氟离子含量,从而降低难溶含氟沉淀和磷石膏夹带氟的含量,有利于提高氟的回收率。

10.优选地,所述磷矿与磷酸的质量比为1:(0.5-4),例如可以是1:0.5、1:1、1:2、1:3或1:4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11.优选地,所述磷矿的p2o5的含量为20-35wt%,例如可以是20wt%、22wt%、25wt%、30wt%或35wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12.优选地,所述水源与气源的体积比为(10-50):1,例如可以是10:1、20:1、30:1、40:1或50:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.所述气源的体积过小,产生的微气泡数量较少,进而降低微气泡破碎与剥离矿物的能力,磷、氟回收率有所下降;所述气源的体积过大,形成的气泡较大,同时气泡间易兼并为大气泡,气泡数量大幅降低、气泡与浆液的分布也不均匀,气泡破碎与剥离矿物的能力和气液传质效率降低,从而导致湿法磷酸过程磷和氟的回收率降低。

14.优选地,所述气源包括空气、氧气、氮气、氦气或氩气中的任意一种或至少两种的组合,典型但非限制性的组合包括空气与氩气的组合,氧气与氮气的组合,氮气与氦气的组合,或空气、氧气、氮气、氦气与氩气的组合。

15.所述气源种类的选择对微气泡的尺寸具有一定影响,不同气体的种类可以改变微气泡的ζ电位,进而影响微气泡的直径,因此可以通过调节微气泡内部气体的不同种类和浓度来调节微气泡的直径。

16.优选地,所述微气泡混合液中的微气泡直径为1-900μm,例如可以是1μm、100μm、300μm、500μm或900μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,所述微气泡混合液与酸解液的流量比为(0.5-20):1,例如可以是0.5:1、2:1、5:1、10:1或20:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述硫酸酸解处理中进行含氟气体回收处理。

19.所述硫酸酸解处理所用酸解装置的顶部设置排风装置,用于回收逸出的含氟气体,同时该装置可以加快酸液中含氟气体逸出,降低酸液和磷石膏的氟含量,从而提高氟回收率。

20.优选地,所述硫酸酸解处理的温度为60-90℃,例如可以是60℃、65℃、70℃、80℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,所述结晶处理的温度为70-85℃,例如可以是70℃、73℃、75℃、80℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.作为本发明所述的方法的优选技术方案,所述方法包括如下步骤:p2o5含量为20-35wt%的磷矿依次进行预分解处理、60-90℃的硫酸酸解处理以及

70-85℃的结晶处理,然后进行固液分离,得到磷酸与磷石膏;所得磷酸部分回用于预分解处理,所述磷矿与磷酸的质量比为1:(0.5-4);所述硫酸酸解处理中进行含氟气体回收处理;所述硫酸酸解处理所得酸解液作为水源,所述水源与气源以体积比(10-50):1进行微气泡发生处理,得到微气泡直径为1-900μm的微气泡混合液;所得微气泡混合液循环返回至所述硫酸酸解处理中;所述气源包括空气、氧气、氮气、氦气或氩气中的任意一种或至少两种的组合;所述微气泡混合液与酸解液的流量比为(0.5-20):1。

23.相对于现有技术,本发明具有以下有益效果:本发明提供的微气泡强化磷矿分解的方法,利用微气泡发生过程中产生的强剪切力以及微气泡的快速传质特性,实现了磷矿颗粒的强化分解与含氟气体的强化逸出,降低了酸液中含氟离子含量,从而降低难溶含氟沉淀和磷石膏夹带氟的含量,有利于提高湿法磷酸过程整体磷、氟回收率,制得磷酸中氟含量低至0.11%,磷石膏中p2o5含量低至0.45%且未检出氟,提高了整体工艺的经济效益。

具体实施方式

24.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

25.实施例1本实施例提供了一种微气泡强化磷矿分解的方法,所述方法包括如下步骤:p2o5含量为30wt%的磷矿依次进行预分解处理、80℃的硫酸酸解处理以及80℃的结晶处理,然后进行固液分离,得到磷酸与磷石膏;所得磷酸部分回用于预分解处理,所述磷矿与磷酸的质量比为1:3;所述硫酸酸解处理中进行含氟气体回收处理;所述硫酸酸解处理所得酸解液作为水源,所述水源与气源以体积比20:1进行微气泡发生处理,得到微气泡直径为1-500μm的微气泡混合液;所得微气泡混合液循环返回至所述硫酸酸解处理中;所述气源由50%的空气与50%的氩气组成;所述微气泡混合液与酸解液的流量比为5:1。

26.实施例2本实施例提供了一种微气泡强化磷矿分解的方法,所述方法包括如下步骤:p2o5含量为20wt%的磷矿依次进行预分解处理、90℃的硫酸酸解处理以及70℃的结晶处理,然后进行固液分离,得到磷酸与磷石膏;所得磷酸部分回用于预分解处理,所述磷矿与磷酸的质量比为1:4;所述硫酸酸解处理中进行含氟气体回收处理;所述硫酸酸解处理所得酸解液作为水源,所述水源与气源以体积比10:1进行微气泡发生处理,得到微气泡直径为1-900μm的微气泡混合液;所得微气泡混合液循环返回至所述硫酸酸解处理中;所述气源由50%的空气与50%的氩气组成;所述微气泡混合液与酸解液的流量比为0.5:1。

27.实施例3本实施例提供了一种微气泡强化磷矿分解的方法,所述方法包括如下步骤:p2o5含量为35wt%的磷矿依次进行预分解处理、60℃的硫酸酸解处理以及85℃的结晶处理,然后进行固液分离,得到磷酸与磷石膏;所得磷酸部分回用于预分解处理,所述磷

矿与磷酸的质量比为1:0.5;所述硫酸酸解处理中进行含氟气体回收处理;所述硫酸酸解处理所得酸解液作为水源,所述水源与气源以体积比50:1进行微气泡发生处理,得到微气泡直径为1-100μm的微气泡混合液;所得微气泡混合液循环返回至所述硫酸酸解处理中;所述气源由50%的空气与50%的氩气组成;所述微气泡混合液与酸解液的流量比为20:1。

28.实施例4本实施例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,除将所述水源与气源的体积比调整为5:1外,其余均与实施例1相同。

29.实施例5本实施例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,除将所述水源与气源的体积比调整为60:1外,其余均与实施例1相同。

30.实施例6本实施例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,所述硫酸酸解处理中无含氟气体的回收处理,其余均与实施例1相同。

31.实施例7本实施例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,所述气源由15%的氧气与85%的氮气组成,其余均与实施例1相同。

32.实施例8本实施例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,所述气源由80%的氮气与20%的氦气组成,其余均与实施例1相同。

33.对比例1本对比例提供了一种微气泡强化磷矿分解的方法,与实施例1的区别在于,所述硫酸酸解处理中无微气泡发生处理,其余均与实施例1相同。

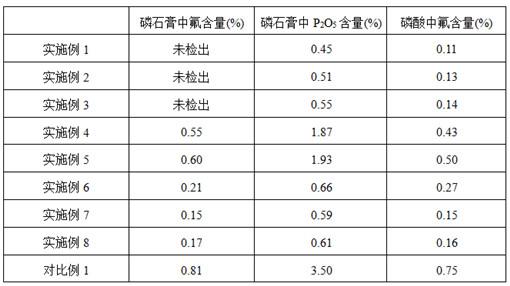

34.采用实施例1-8以及对比例1提供的微气泡强化磷矿分解的方法得到磷酸与磷石膏,采用x射线荧光光谱仪对磷石膏中的磷、氟含量进行检测;磷酸中氟含量采用gb/t 21057-2007 无机化工产品中氟含量测定的通用方法 离子选择性电极法进行检测,所得结果如表1所示。

35.表1

通过表1可以看出,本发明提供的方法,利用微气泡发生过程中产生的强剪切力以及微气泡的快速传质特性,实现了磷矿颗粒的强化分解与含氟气体的强化逸出,有效降低了磷石膏中磷、氟含量与磷酸中氟含量,提高了湿法磷酸过程的磷、氟回收率;由实施例1与实施例4、5对比可知,所述气源的占比过小,产生的微气泡数量较少,进而降低微气泡破碎与剥离矿物的能力,磷、氟回收率有所下降;所述气源的占比过大,形成的气泡较大,同时气泡间易兼并为大气泡,气泡数量大幅降低、气泡与浆液的分布不均匀,气泡破碎与剥离矿物的能力和气液传质效率降低,从而降低磷和氟的回收率;由实施例1与实施例6对比可知,不进行含氟气体回收处理,酸液与磷石膏中氟含量有所提高;由实施例1与实施例7、8对比可知,采用本发明提供的其他种类气源,获得的微气泡仍然具有颗粒破碎能力,进而保证了较高的磷、氟回收率;由实施例1与对比例1对比可知,酸解液不进行微气泡发生处理,磷石膏中的磷、氟含量显著升高,所得磷酸中氟含量升高,整体磷、氟回收率下降。

36.综上所述,本发明提供的微气泡强化磷矿分解的方法,利用微气泡发生过程中产生的强剪切力以及微气泡的快速传质特性,实现了磷矿颗粒的强化分解与含氟气体的强化逸出,降低了酸液中含氟离子含量,从而降低难溶含氟沉淀和磷石膏夹带氟的含量,有利于提高湿法磷酸过程整体磷、氟回收率,制得磷酸中氟含量低至0.11%,磷石膏中p2o5含量低至0.45%且未检出氟,提高了整体工艺的经济效益。

37.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1