选区反应熔渗法制备梯度超高温陶瓷改性C/C复合材料的方法

本发明属于c/c复合材料的方法制备方法,涉及一种选区反应熔渗法制备梯度超高温陶瓷改性c/c复合材料的方法。

背景技术:

1、碳/碳(c/c)复合材料是以碳纤维及其职务为增强体,以碳(或石墨)为基体,通过致密化和石墨化处理制成的全碳质复合材料。具有密度低、高比强、高比模、低热膨胀系数、耐腐蚀、抗热震性能优异以及强度随温度升高不降反升的优点,在飞行器热防护系统和发动机热端部件选材具有其他材料难以比拟的优势。然而,c/c复合材料具有弱的抗氧化烧蚀性能,其在370℃下便开始氧化,超过400℃后氧化速度迅速增加,最终导致材料失效,制约了其在高温氧化和气流冲刷环境下的应用。

2、目前,提高c/c复合材料高温抗氧化烧蚀性能的方法主要有涂层法和基体改性法,其中基体改性法可有效提高c/c复合材料的耐氧化、抗冲刷能力。基体改性技术主要有前驱体浸渍裂解、反应熔渗、料浆浸渗等方法。前驱体浸渍裂解的制备周期太长,时间成本高,料浆浸渍制备的材料陶瓷颗粒结合力较差。反应熔渗工艺具有时间短,陶瓷相结合力强等优势,具有广泛的应用前景。当引入zr系、hf系等超高温陶瓷时,往往需对样品进行覆盖式熔渗,以起到更好的熔渗效果。然而,采用此种方法成本较高,且不利于c/c复合材料的成分与结构设计。

3、文献一“m.yan,h.j.li,q.g.fu,j.xie,l.liu,b.feng,ablative property of c/c-sic-hfc composites prepared via precursor infiltration and pyrolysis under3,000degrees coxyacetylene torch,acta metall.sin.-engl.lett.27(2014)981-987”采用前驱体浸渍裂解的方式引入hfc与sic相,在制备过程中经历16次浸渍-固化-裂解的循环,耗时时间长,成本高,而且制备过程中需使用大量有机溶剂,环境污染大。

4、文献二“l.luo,y.g.wang,l.y.duan,l.p.liu,g.l.wang,ablation behaviorofc/sic-hfc composites in the plasma wind tunnel,journal of the europeanceramic society.36(2016)3801-3807”中采用化学气相浸渍结合反应熔体浸渗的方法成功制备了c/sic-hfc复合材料,但是制备过程中采用cvi工艺引入sic的工艺使得其时间周期较长,且工艺相对较为复杂。

5、文献三“s.kou,s.fan,x.ma,y.ma,c.luan,j.ma,c.liu,ablation performanceofc/hfc-sic composites with in-situ hfsi2/hfc/sic multi-phase coatings under3000℃oxyacetylene torch,corrosion science.200(2022)”中采用反应熔体浸渗工艺成功制备了hfc-sic改性的c/c复合材料。但是,在制备过程中采用完全覆盖式的熔渗,成本高,不能控制陶瓷相的分布,且不利于发挥c/c复合材料的结构设计特点。

技术实现思路

1、要解决的技术问题

2、为了避免现有技术的不足之处,本发明提出一种选区反应熔渗法制备梯度超高温陶瓷改性c/c复合材料的方法,改变了反应熔体浸渗工艺的粉料准备以及熔渗工艺过程中的粉料放置过程。(熔渗粉料)熔渗剂中掺杂有al2o3,调整球料比对粉料进行球磨处理。经过球磨处理后,粉料中的大颗粒粒径进一步减小,且一定程度上增强了粉料活性。在进行rmi工艺,采取一定区域的覆盖,可以极大地降低制备成本。由于本工艺的熔渗剂以硅化物为主,在制备过程,工件整体可以获得sic界面层,对碳纤维起到一定的保护作用,相比于传统的cvi制备sic界面层的工艺,本工艺时间更短。这可以为后续的超高温陶瓷改性c/c复合材料的结构设计提供了更多的思路。

3、技术方案

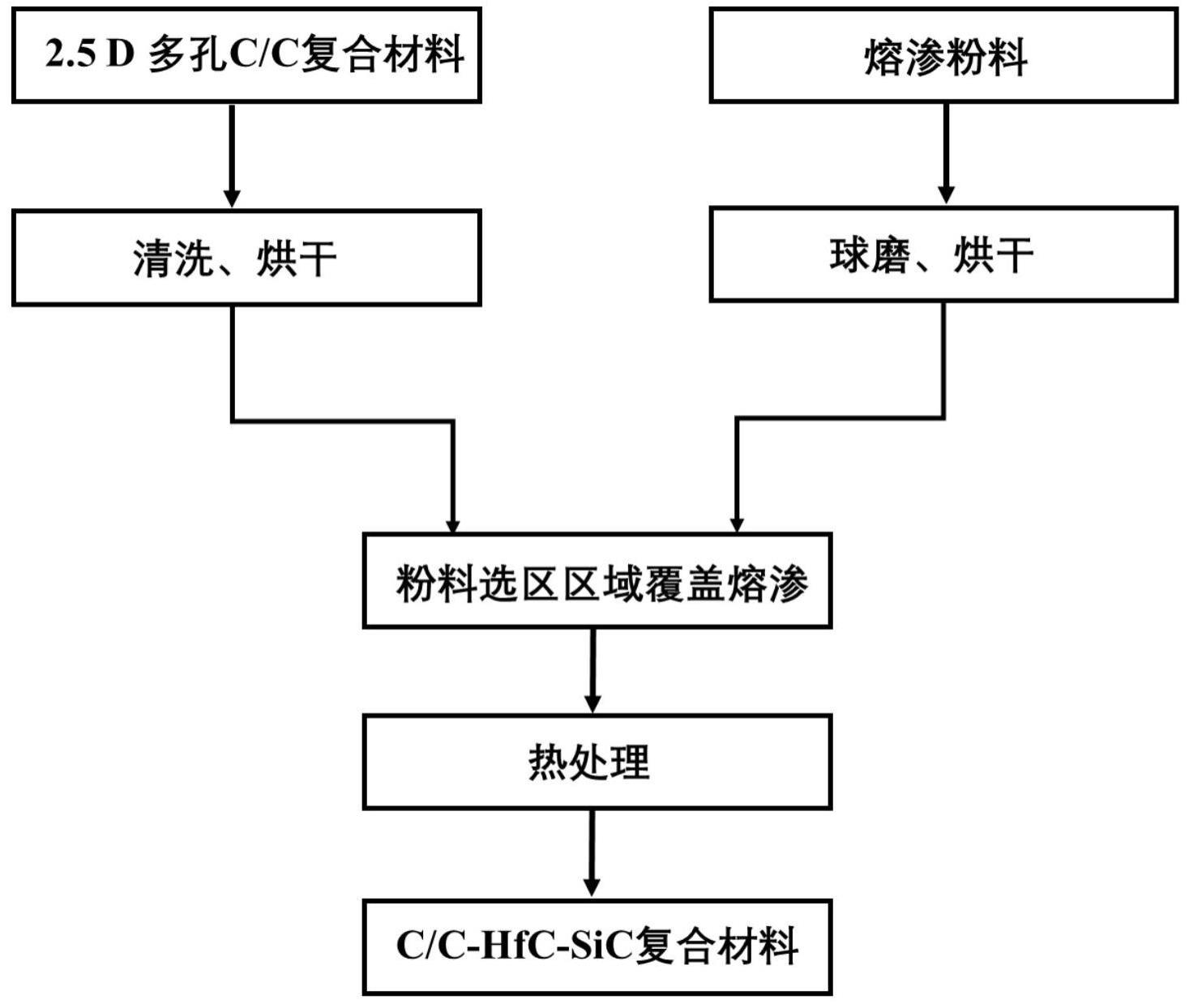

4、一种选区反应熔渗法制备梯度超高温陶瓷改性c/c复合材料的方法,其特征在于步骤如下:

5、步骤1:对多孔c/c复合材料进行打磨,然后用去离子水超声清洗,并烘干;

6、步骤2:将hfsi2与al2o3进行混粉,将混合后的粉料倒入至球磨罐中进行球磨,得到熔渗粉料;

7、所述hfsi2与al2o3的摩尔比为50-200﹕1;

8、所述球磨时的球料比为2:1;

9、步骤3:在石墨坩埚中铺有6mm厚度熔渗粉料,然后将多孔c/c复合材料按照网胎层所在方向平行放置于粉料上;在多孔c/c复合材料继续铺上熔渗粉料,熔渗粉料的厚度少于多孔c/c复合材料的厚度;

10、所述粉料添加过程中保证粉料呈疏松状态;

11、步骤4:粉料添加完毕后,采用石墨纸置于粉料之上进行密封处理;

12、所述石墨纸在密封处理过程中避免石墨纸触碰至多孔c/c复合材料表面,采用石墨纸密封后,对坩埚进行密封处理;

13、步骤5:将处理后的坩埚放置于热处理炉中,在ar气环境下以4-10℃/min速率升温到1700-1900℃,保温30min,随后进行断电降温,待样品冷却至室温取出,得到选区hfc-sic梯度改性c/c复合材料。

14、所述c/c复合材料采用密度为1.1~1.3g/cm3的2.5d c/c复合材料。

15、所述打磨c/c复合材料采用100目、500目以及1000目的金刚石磨盘依次进行打磨c/c复合材料。

16、所述用去离子水超声清洗30~60min。

17、所述离子水超声清洗后在温度为60~100℃的电热鼓风干燥箱中烘干4~6h。

18、所述步骤2球磨时的转速为300r/min。

19、所述球磨采用行星式球磨机将混合后的粉料球磨4~6h。

20、所述步骤2球磨后放置于烘箱中烘干处理8~10h。

21、有益效果

22、本发明提出的一种选区反应熔渗法制备梯度超高温陶瓷改性c/c复合材料的方法,熔渗剂为hfsi2与al2o3混粉,对多孔c/c复合材料进行熔渗处理,得到选区hfc-sic梯度改性c/c复合材料。本发明的熔渗剂中掺杂有al2o3,al元素的存在可以显著降低si-c反应速度,防止孔隙过早的封闭,然后,在调整球料比、研磨球大小配置比例至合适后,对粉料进行球磨处理。经过球磨处理后,粉料中的大颗粒粒径进一步减小,且一定程度上增强了粉料活性。在此基础上进行rmi工艺,粉料放置方式不同于之前的包裹式覆盖,而是采取特定方式进行一定区域的覆盖,采用该种方式可以极大的减小粉料的使用量,对比之前的粉料放置方式,粉料的使用量最大可以降低50%以上,具体使用量根据工件的使用需求而定。采用这种方式可以极大地降低制备成本。由于本工艺的熔渗剂以硅化物为主,在制备过程,工件整体可以获得sic界面层,对碳纤维起到一定的保护作用,相比于传统的cvi制备sic界面层的工艺,本工艺时间更短。这可以为后续的超高温陶瓷改性c/c复合材料的结构设计提供了更多的思路。

23、本发明具有以下优势:

24、1.粉料准备过程中,粉料中掺杂有一定比例的al2o3,可以显著降低si-c反应速度,防止孔隙过早的封闭,可明显提高熔渗深度;

25、2.熔渗粉料经过球磨处理,粉料中的大颗粒粒径进一步减小,且一定程度上增强了粉料活性,促进熔渗深度的增加;

26、3.制备周期短,由传统的前驱体浸渍裂解法的60天制备周期缩短至5天左右;

27、4.成本低,相较于传统的反应熔渗工艺,本工艺根据按照应用需求来选择不同的粉料包裹形式,进而确定粉料使用量,最大可以降低50%的粉料使用量,极大地降低了制备成本;

28、5.由于所用熔渗剂主体成分为硅化物,制备过程中产生sic界面层,可对纤维进行保护,相较于化学气相浸渍工艺制备sic界面层,在熔渗剂准备好的基础上,该方法的制备时间可以控制在三天之内,极大地降低了沉积时间。同时该后续结构设计过程中减少了沉积sic的工艺,可以进一步降低制备时间;

29、6.在本发明的基础上,得到了选区hfc-sic梯度改性的超高温陶瓷改性c/c复合材料,通过该结构可以正常发挥材料的抗烧蚀特性,同时为c/c复合材料的进一步结构设计创造了条件;实现超高温陶瓷改性c/c复合材料的结构设计。

30、因此,本发明的发展前景十分可观,经济效益和社会效益十分突出。

- 还没有人留言评论。精彩留言会获得点赞!