一种含硒铅泥渣资源化利用的方法与流程

1.本发明涉及一种含硒铅泥渣资源化利用的方法,属于有色金属湿法冶金及二次资源回收领域。

背景技术:

2.硒作为一种稀散金属,常用于冶金、玻璃制造、电子工业等行业,但因没有独立矿床,其提取原料主要为冶炼工程中的副产品。在铜铅冶炼中,常采用火法冶炼处理硫精矿,冶炼过程中将产生一定量的二氧化硫烟气,烟气在进入净化系统后转化为三氧化硫气体制酸,同时进入烟气净化系统的伴生元素硒则在电除雾中转化为含硒铅泥渣,铅泥渣中除含有硒外还含有铅、金、铜等大量有价金属,处置不当不仅会造成环境污染还会造成资源浪费。因此在2021版国家危险废物名录中含硒泥渣根据产生方式的不同被定义为危险废物(321-033-29、321-031-48)。随着生态环境保护理念的增强及硒、铅、金等有价金属需求量的增加,如何高效提取铅泥渣中的硒、金、铅等有价金属并加以资源化利用,从而履行环保义务和提升行业利润,成为冶炼行业亟需解决的问题。

3.现今处理含硒铅泥渣的方法以提取其中有价金属为目的,主要分为湿法工艺、湿法火法结合工艺和火法工艺,每种方法各有利弊。其中专利号申请号为cn201611122127、cn201611122130、cn202010834965、cn202011569240、cn202110962747的专利采用湿法工艺提取含硒铅泥渣中的有价金属,主要利用酸性或碱性溶液作为浸提液,在常压或氧压的条件下浸出铅泥渣中的有价金属,有着可工业化应用、有价金属提取种类全等优点,但上述工艺针对铅泥渣中的硒存在浸出率不高,无法高效提取复杂硒组成的铅泥渣等不足,同时存在碱浸成本高,引入氯离子设备腐蚀严重等问题。前期本公司申请的专利号为cn201110408924的发明,采用湿法工艺选取双氧水为氧化剂,在酸性条件下浸出含硒铅泥渣中的硒、碲等有价金属,但因市场环境变化等原因,含硒铅泥渣原料组成复杂化,该方法无法适应含硒物相复杂的铅泥渣,导致硒回收率偏低。

4.专利申请号为cn201310467218、cn201510556294、cn201610910411、cn201510259346、cn201810596025、cn20181098800、cn201811353615的专利采用了湿法火法相结合的方式回收含硒铅泥渣中的有价金属,该工艺在焙烧前通过加入cao、苏打或硫酸浆化铅泥渣的方法,强化挥发效果,将铅泥渣中的硒、汞等易挥发组分挥发并收集,同时针对所得焙烧渣采取氰化提金、酸性浸出等方式回收渣中有价金属。湿法火法结合工艺有着金属提取种类全,提取率高,焙烧工艺成熟等优点,但也存在易造成低空污染、能耗高、成本高、流程冗长等不足。

5.专利申请号为cn201910335008、cn201911224261的专利采用火法工艺回收处置含硒铅泥渣,通过真空蒸馏或微波焙烧的方式处理铅泥渣,可有效回收硒、汞、碲等有价金属,有着工艺流程短等优点,但存在真空蒸馏对于原料要求过高,微波焙烧对设备要求严格,成本高等不足。

技术实现要素:

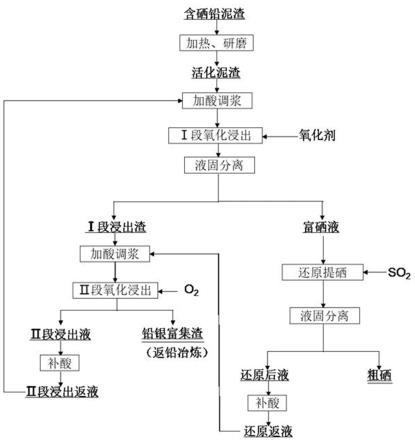

6.本发明针对现有含硒铅泥渣技术存在的不足,提供一种低成本、高实用性、可大规模工业化生产的资源化利用方法。即利用常压和氧压结合的湿法工艺,采用二段逆流的方式强化浸出硒,根据铅泥渣中硒物相组成的变化,通过调整氧化剂加入量、氧分压、酸度等工艺参数,实现含硒铅泥渣中硒元素的高效浸出,同时将铅泥渣中的铅、金等有价金属富集于铅银富集渣中。工艺中所得富硒液还原提取粗硒后返回ⅱ段高压氧化酸浸循环使用,ⅱ段浸出液返回ⅰ段常压氧化酸浸循环使用,铅银富集渣则作为原料进入铅冶炼的配料工序中,最终实现含硒铅泥渣的资源化利用。本发明通过以下技术方案实现:一种含硒铅泥渣资源化利用的方法具体包括如下步骤:(1)球磨活化制浆:将收集好的含硒铅泥渣进行加热处理,加热温度设定为100~150℃,并且利用球磨机研磨至过100目筛,其中加热时间为120min~240min,得到活化铅泥渣;将所得活化铅泥渣按照液固比5:1~10:1l/kg加入硫酸溶液或ⅱ段浸出返液混合,制备ⅰ段矿浆,硫酸溶液浓度为100~500 g/ l;(2)ⅰ段常压氧化酸浸:将上述ⅰ段矿浆加入反应釜,升温至45~85℃,加入反应系数为2~4的氧化剂,其中反应系数指氧化剂物质的量:铅泥渣中硒元素物质的量,常压氧化浸出反应90min~240min,然后液固分离得到富硒液和ⅰ段浸出渣;(3)ⅱ段高压氧化酸浸:将上述ⅰ段浸出渣用硫酸、硝酸混合溶液或还原返液按液固比5:1~8:1l/kg混合,制备ⅱ段矿浆,所用混酸中硫酸浓度为200~600 g/ l,硝酸浓度为0~15 g/ l;将ⅱ段矿浆加入反应釜并持续通入氧气,氧分压为0.2~0.5mpa,升温至110~150℃,反应60~180min,然后液固分离得到ⅱ段浸出液和铅银富集渣;所得铅银富集渣作为铅冶炼原料使用,所得ⅱ段浸出液补充部分硫酸后制备成ⅱ段浸出返液,返回至ⅰ段常压氧化酸浸,ⅱ段浸出返液硫酸浓度补充至100~500 g/ l;(4)还原制硒:将上述步骤(2)中的富硒液升温至40~70℃,并持续通入so2气体,并按富硒液中硒的浓度加入一定量硫脲,反应4~8h,过滤得到粗硒和还原后液,其中so2气体通入量为理论量的1.5~3倍,硫脲加入量为富硒液中硒物质量的0.8~1.2倍,所得粗硒送后续精炼或外售,所得还原后液补充部分硫酸和硝酸后制备成还原返液,返回至ⅱ段高压氧化酸浸,还原返液硫酸浓度补充至200~600 g/ l,硝酸浓度补充至0~15 g/ l。

7.所述步骤(1)中的含硒铅泥渣包括但不限于:铅锌冶炼烟气净化产生的铅泥渣和铜火法冶炼烟气净化产生的铅泥渣;所述步骤(2)中的氧化剂包括但不限于:双氧水、软锰矿、高锰酸钾;所述步骤(4)中的so2气体可以根据市场行情,更改为亚硫酸钠试剂,其加入量仍为理论量的1.5~3倍。

8.本发明的有益效果是:(1)本发明利用全湿法工艺资源化利用含硒铅泥渣,采用二段逆流浸出的方式提取铅泥渣中的硒等有价金属,所有液体循环使用、残渣返回铅冶炼的配料工序,无低空污染和其余环境污染风险;(2)本发明利用二段逆流浸出强化硒的提取,适用于硒物相复杂的含硒铅泥渣,硒回收率高、成本低,可处置含硒铅泥渣硒含量为3~50%;(3)本发明中产出的所有固体均为产品,无废水产生,同时所用设备技术成熟、所

17g/l、pb 9.49mg/l、au未检出,还原后液中含se 0.47g/l、pb 4.36 mg/l、au未检出,铅银富集渣中含se 1.9%、pb 67.8%、au 0.9g/t,粗硒中含se 92.5%;计算得出se浸出率为93%,pb在渣中的富集率为99%。

14.综上,所得铅银富集渣可作为炼铅原料使用;同时粗硒可外售或送精炼工序制备高附加值产品。

15.实施例2:如图1所示,一种含硒铅泥渣资源化利用的方法,具体步骤如下:(1)球磨活化制浆:将收集好的含硒铅泥渣1进行加热烘干处理,加热烘干温度设定为120℃,并且利用球磨机研磨至过100目筛,其中加热时间为180min,得到活化铅泥渣。将100g所得活化铅泥渣按照液固比5:1l/kg加入硫酸溶液,制备ⅰ段矿浆,硫酸溶液浓度为300 g/ l;(2)ⅰ段常压氧化酸浸:将上述ⅰ段矿浆加入反应釜,升温至85℃,加入反应系数为2的高锰酸钾,其中反应系数指高锰酸钾物质的量:铅泥渣中硒元素物质的量,常压氧化浸出反应120min,然后液固分离得到富硒液和ⅰ段浸出渣;(3)ⅱ段高压氧化酸浸:将上述ⅰ段浸出渣用硫酸、硝酸混合溶液按液固比5:1l/kg混合,制备ⅱ段矿浆,所用混酸中硫酸溶液浓度为400 g/ l,硝酸浓度为5g/ l。将ⅱ段矿浆加入反应釜并持续通入氧气,氧分压为0.5mpa,升温至150℃,反应120min,然后液固分离得到ⅱ段浸出液和铅银富集渣;(4)还原制硒:将上述步骤(2)中的富硒液升温至60℃,并持续通入so2气体,并按富硒液中硒的浓度加入一定量硫脲,反应8h,过滤得到粗硒和还原后液。其中so2气体通入量为理论量的2.5倍,硫脲加入量为富硒液中硒物质量的1倍。

16.分别取ⅱ段浸出液、还原后液、铅银富集渣进行化学成分分析,ⅱ段浸出液含se 7.6g/l、pb 14.18mg/l、au未检出,还原后液中含se 0.62g/l、pb 6.36 mg/l、au未检出,铅银富集渣中含se 1.5%、pb 68.8%、au 0.8g/t,粗硒中含se 93.6%;计算得出se浸出率为95%,pb在渣中的富集率为99%。

17.综上,所得铅银富集渣可作为炼铅原料使用;同时粗硒可外售或送精炼工序制备高附加值产品。

18.实施例3:如图1所示,一种含硒铅泥渣资源化利用的方法,具体步骤如下:(1)球磨活化制浆:将收集好的含硒铅泥渣2进行加热烘干处理,加热烘干温度设定为120℃,并且利用球磨机研磨至过100目筛,其中加热时间为180min,得到活化铅泥渣。将70g活化铅泥渣按照液固比5:1l/kg加入实施例1中的ⅱ段浸出返液混合,制备ⅰ段矿浆,实施例1中的ⅱ段浸出返液的硫酸浓度补充至450 g/ l;(2)ⅰ段常压氧化酸浸:将上述ⅰ段矿浆加入反应釜,升温至55℃,加入反应系数为3的30%浓度的双氧水,其中反应系数指双氧水物质的量:铅泥渣中硒元素物质的量,常压氧化浸出反应150min,然后液固分离得到富硒液和ⅰ段浸出渣;(3)ⅱ段高压氧化酸浸:将上述ⅰ段浸出渣用实施例1中的还原返液按液固比5:1l/kg混合,制备成ⅱ段矿浆,实施例1中的还原返液硫酸溶液浓度补充至550 g/ l,硝酸浓度补充至10g/ l。将ⅱ段矿浆加入反应釜并持续通入氧气,氧分压为0.5mpa,升温至150℃,反

应150min,然后液固分离得到ⅱ段浸出液和铅银富集渣;(4)还原制硒:将上述富硒液升温至60℃,并持续通入so2气体,并按富硒液中硒的浓度加入一定量硫脲,反应8h,过滤得到粗硒和还原后液,其中so2气体通入量为理论量的2.5倍,硫脲加入量为富硒液中硒物质量的1倍。

19.分别取ⅱ段浸出液、还原后液、铅银富集渣进行化学成分分析,ⅱ段浸出液含se 10.2g/l、pb 10.46mg/l、au未检出,还原后液中含se 0.62g/l、pb 6.36 mg/l、au未检出,铅银富集渣中含se 2.7%、pb 47.6%、au 0.8g/t,粗硒中含se 91.9%;计算得出se浸出率为94%,pb在渣中的富集率为98%。

20.综上,所得铅银富集渣可作为炼铅原料使用;同时粗硒可外售或送精炼工序制备高附加值产品。

21.实施例4:如图1所示,一种含硒铅泥渣资源化利用的方法,具体步骤如下:(1)球磨活化制浆:将收集好的含硒铅泥渣2进行加热烘干处理,加热烘干温度设定为120℃,并且利用球磨机研磨至过100目筛,其中加热时间为180min,得到活化铅泥渣。将70g活化铅泥渣按照液固比5:1l/kg加入实施例2中的ⅱ段浸出返液混合,制备ⅰ段矿浆,实施例1中的ⅱ段浸出返液的硫酸浓度补充至350 g/ l;(2)ⅰ段常压氧化酸浸:将上述ⅰ段矿浆加入反应釜,升温至85℃,加入反应系数为2的高锰酸钾,其中反应系数指双氧水物质的量:铅泥渣中硒元素物质的量,常压氧化浸出反应150min,然后液固分离得到富硒液和ⅰ段浸出渣;(3)ⅱ段高压氧化酸浸:将上述ⅰ段浸出渣用实施例2中的还原返液按液固比5:1l/kg混合,制备成ⅱ段矿浆,实施例1中的还原返液硫酸溶液浓度补充至450 g/ l,硝酸浓度补充至5g/ l。将ⅱ段矿浆加入反应釜并持续通入氧气,氧分压为0.5mpa,升温至150℃,反应120min,然后液固分离得到ⅱ段浸出液和铅银富集渣;(4)还原制硒:将上述富硒液升温至60℃,并持续通入so2气体,并按富硒液中硒的浓度加入一定量硫脲,反应8h,过滤得到粗硒和还原后液,其中so2气体通入量为理论量的2.5倍,硫脲加入量为富硒液中硒物质量的1倍。

22.分别取ⅱ段浸出液、还原后液、铅银富集渣进行化学成分分析,ⅱ段浸出液含se 10.2g/l、pb 10.46mg/l、au未检出,还原后液中含se 0.62g/l、pb 6.36 mg/l、au未检出,铅银富集渣中含se 2.3%、pb 46.9%、au 0.8g/t,粗硒中含se 93.9%;计算得出se浸出率为95%,pb在渣中的富集率为95%。

23.综上,所得铅银富集渣可作为炼铅原料使用;同时粗硒可外售或送精炼工序制备高附加值产品。

24.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1