一种高温复合共烧陶瓷结构及制备方法与流程

1.本发明涉及复合陶瓷结构及制备的技术领域,特别是涉及一种高温复合共烧陶瓷结构及制备方法。

背景技术:

2.陶瓷封装管壳是高温共烧陶瓷(htcc,high-temperature co-fired ceramics)当前的热点应用之一。htcc管壳类的产品封装密度高,电热性能好,气密性好,可靠性高,应用在封装领域相比塑料、金属类的材料而言具有得天独厚的优势。

3.对于电子产品而言,气密封装参数十分重要。htcc管壳实现气密性好的方式是其通常采用空腔结构设计,将芯片放置于空腔内,采用可伐盖板封装进行密封。陶瓷管壳的性能好坏决定了封装后器件的密封性好坏,因此,要求陶瓷管壳平整度好,瓷体致密,电极与瓷体结合紧密。对于具有空腔结构的htcc管壳而言,由于上下、左右结构的不对称性,加上瓷体、电极材料收缩的差异,容易导致htcc管壳在烧结后产生变形,而且空腔越深,数量越多,越不规则,产品变形的越严重,从而影响其封装气密性,甚至导致无法使用。

4.现有解决的做法通常是在烧结后对变形产品进行整平,采用平整度好的盖板压在产品上面进行二次烧结,二次烧结温度通常设置在液相温度点附近,利用盖板自身的重力,在陶瓷软化点对其进行整平动作,从而达到使变形管壳得到一定程度的修正。但该方法只能对z方向变形的产品具有一定效果,对于x-y方向的变形,则无法整平,而且该方法容易导致产品二次收缩以及晶粒二次结晶现象,使得管壳性能变差,因此对整平温度控制要求比较精确,整体效果不是很理想。

5.cn107266083a公开了一种零收缩方式实现多层陶瓷基板的制备方法,该方法将若干ltcc(低温复合共烧陶瓷,low temperature cofired ceramic)生瓷片依次叠层,然后在所得叠层的上下表面各放置一层高温陶瓷生瓷片进行层压,烧结中间的ltcc生瓷片,高温陶瓷生瓷片相当于外部工具,不是与ltcc生瓷片成为一体的,ltcc生瓷片烧结完之后高温陶瓷生瓷片要从产品上移除,而为了在烧结过程中通过高温陶瓷生瓷片限制ltcc生瓷片收缩,烧结时就需要对高温陶瓷生瓷片加压,因此,其工艺比较复杂,热压烧结产能受限,成本较高,不适合大批量规模化生产。此外,对于空腔结构产品,由于要进行热压,容易导致空腔塌陷,从而破坏其空腔完整性,影响使用。以上方法并不适合用于解决具有空腔结构的产品,如htcc管壳等。

6.cn1477687a公开了一种零收缩方式实现多层陶瓷基板的制备方法,该方法思路与相似,将多层生片依次叠层后,在其上、下表面各放置一片al2o3(三氧化二铝)陶瓷生片,然后加压烧结实现零收缩,依然采用热压的烧结方式,结合al2o3陶瓷在产品烧结温度下基本无收缩的特点,实现零收缩,同样的,对于具有空腔结构的产品,加压烧结方式不是很合适。

技术实现要素:

7.本发明的目的在于解决如何预防高温复合共烧陶瓷结构在烧结后产生变形的技

术问题,提出一种高温复合共烧陶瓷结构以及制备方法。

8.为实现上述目的,本发明采用以下技术方案:

9.一种高温复合共烧陶瓷结构,包括烧结成一体结构的高温陶瓷层和主体陶瓷层,所述高温陶瓷层的陶瓷材料的固有烧结收缩率小于所述主体陶瓷层的陶瓷材料的固有烧结收缩率,从而所述共烧陶瓷结构的实际烧结收缩率受到所述高温陶瓷层的实际烧结收缩率的限制。

10.在本发明的一些实施例中,所述高温陶瓷层的陶瓷材料的固有烧结收缩率不高于所述主体陶瓷层的陶瓷材料的固有烧结收缩率的80%。

11.在本发明的一些实施例中,在所述主体陶瓷层的一侧或两侧具有所述高温陶瓷层。

12.在本发明的一些实施例中,所述高温陶瓷层与所述主体陶瓷层交替间隔分布。

13.在本发明的一些实施例中,包括形成在所述一体结构上的一个或多个空腔结构。

14.在本发明的一些实施例中,所述一体结构是由流延层叠在一起的高温陶瓷生瓷片与主体陶瓷生瓷片得到的多层复合结构生瓷片烧结而成的一体结构。

15.在本发明的一些实施例中,所述主体陶瓷层为低温共烧陶瓷ltcc或高温共烧陶瓷htcc。

16.在本发明的一些实施例中,所述主体陶瓷层烧结后的厚度为10~1200μm,所述高温陶瓷层烧结后的厚度为所述主体陶瓷层的0.3~2倍。

17.在本发明的一些实施例中,所述高温陶瓷层的陶瓷材料采用硼化物、碳化物或氮化物,所述主体陶瓷层的陶瓷材料采用氧化铝、氮化铝、氮化硅、硼硅酸盐体系材料、硅铝玻璃体系材料或钙硼硅玻璃体系材料。

18.本发明还提供一种上述任一项高温复合共烧陶瓷结构的制备方法,包括:将高温陶瓷生瓷片与主体陶瓷生瓷片层叠结合在一起进行烧结,得到一体结构的高温陶瓷层和主体陶瓷层,其中,所述高温陶瓷生瓷片的固有烧结收缩率小于所述主体陶瓷生瓷片的固有烧结收缩率,从而所述共烧陶瓷结构的实际烧结收缩率受到所述高温陶瓷层的实际烧结收缩率的限制。

19.本发明具有如下有益效果:

20.本发明提出的一种高温复合共烧陶瓷结构以及制备方法,该共烧陶瓷结构包括烧结成一体结构的高温陶瓷层和主体陶瓷层,高温陶瓷层作为高温复合共烧陶瓷结构的组成部分存在于高温复合共烧陶瓷内部,利用所述高温陶瓷层的陶瓷材料的固有烧结收缩率小于所述主体陶瓷层的陶瓷材料的固有烧结收缩率,使所述共烧陶瓷结构的实际烧结收缩率受到所述高温陶瓷层的实际烧结收缩率的限制,,从而使高温复合共烧陶瓷结构的整体收缩率得以调节,能够大大减少高温复合共烧陶瓷的变形量,从而有效解决高温复合共烧陶瓷由于收缩导致的变形问题。且本发明的制备方法步骤简单,不需要辅以热压的方式,即可达到调节收缩的目的,成本低廉,适合大批量规模化生产。

21.此外,在一些实施例中,还具有如下有益效果:

22.在本发明的一些实施例中,通过选择不同材料体系、不同厚度组合搭配,能够实现收缩的调节,从而使具有空腔结构的高温复合共烧陶瓷收缩匹配,使高温复合共烧陶瓷整体处于最佳收缩范围,从而改善高温复合共烧陶瓷中由于翘曲引起的变形问题,提高产品

质量。

23.本发明实施例中的其他有益效果将在下文中进一步述及。

附图说明

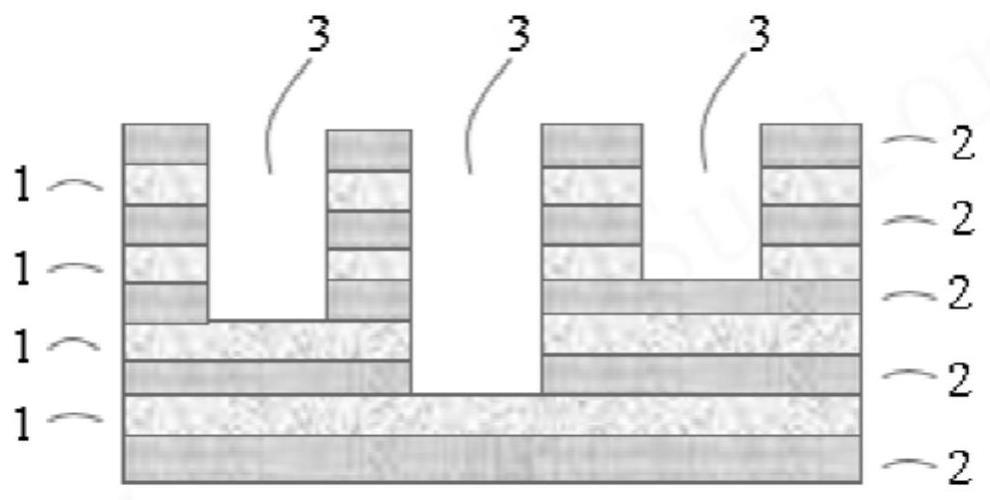

24.图1是本发明实施例中主体陶瓷层一侧插入另一种高温陶瓷层的示意图;

25.图2是本发明实施例中主体陶瓷层两侧插入另一种高温陶瓷层的示意图;

26.图3是本发明实施例中由多个高温复合共烧陶瓷结构组合而成的产品结构示意图;

27.图4是本发明实施例中制备高温复合共烧陶瓷结构采用的流延方式的示意图;

28.图5是本发明实施例1中高温复合共烧陶瓷结构“高温陶瓷层-主体陶瓷层-高温陶瓷层”的500x金相结构示意图;

29.图6是本发明实施例2中高温复合共烧陶瓷结构“高温陶瓷层-主体陶瓷层-高温陶瓷层”500x电子显微结构示意图。

30.附图标记如下:

31.1为主体陶瓷层、2为高温陶瓷层、3为空腔结构、4为浆料。

具体实施方式

32.下面对照附图并结合优选的实施方式对本发明作进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

33.需要说明的是,本实施例中的左、右、上、下、顶、底等方位用语,仅是互为相对概念,或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

34.本发明下述实施例提出了一种高温复合共烧陶瓷结构,包括烧结成一体结构的高温陶瓷层2和主体陶瓷层1,所述高温陶瓷层2的陶瓷材料的固有烧结收缩率小于所述主体陶瓷层1的陶瓷材料的固有烧结收缩率,从而所述共烧陶瓷结构的实际烧结收缩率受到所述高温陶瓷层2的实际烧结收缩率的限制。

35.在优选的实施例中,所述高温陶瓷层2的陶瓷材料的固有烧结收缩率不高于所述主体陶瓷层的陶瓷材料的固有烧结收缩率的80%,可根据不同要求设计复合陶瓷结构,调节产品整体收缩。

36.在优选的实施例中,采用多层结构的设计方法,所述高温陶瓷层2与所述主体陶瓷层交替间隔分布,高温陶瓷层2可以分布于主体陶瓷层1的一侧(如图1所示)或者两侧(如图2所示)。

37.在优选的实施例中,高温复合共烧陶瓷结构包括形成在所述一体结构上的一个或多个空腔3结构(如图3所示)。

38.在优选的实施例中,所述一体结构是由流延层叠在一起的高温陶瓷生瓷片与主体陶瓷生瓷片得到的多层复合结构生瓷片烧结而成的一体结构,即由一个或多个复合陶瓷结构单元组合而成,产品烧结后,高温陶瓷层2仍作为高温复合共烧陶瓷的组成部分存在于高温复合共烧陶瓷内部,可通过微观形貌差异、成分差异等手段识别各层结构。

39.在优选的实施例中,所述主体陶瓷层1为低温共烧陶瓷ltcc,优选的低温共烧陶瓷材料为硼硅酸盐体系、硅铝玻璃体系、钙硼硅玻璃体系等。在另一些实施例中,所述主体陶

瓷层1也可以为高温共烧陶瓷htcc,可以理解的是,在这些实施例中,所述主体陶瓷层1所采用的高温共烧陶瓷htcc的固有烧结收缩率小于高温陶瓷层2的陶瓷材料的固有烧结收缩率。

40.在优选的实施例中,所述主体陶瓷层1烧结后的厚度为10~1200μm,所述高温陶瓷层2烧结后的厚度为所述主体陶瓷层1的0.3~2倍,在具体实施例中,为了调节产品收缩以达到不同收缩值要求,高温陶瓷层2可以由相同或不同厚度组成,主体陶瓷层1可以由相同或不同厚度组成。

41.在优选的实施例中,所述高温陶瓷层2的陶瓷材料采用硼化物、碳化物或氮化物,优选的硼化物如硼化锆,优选的碳化物如碳化硅,优选的氮化物如氮化铝;所述主体陶瓷层1为产品的功能组成材料,主体陶瓷层1的陶瓷材料采用氧化铝、氮化铝、氮化硅、硼硅酸盐体系材料、硅铝玻璃体系材料或钙硼硅玻璃体系材料,优选的主体陶瓷层1的陶瓷材料纯度为90%-99%。

42.在优选的实施例中,高温复合共烧陶瓷结构中包括htcc高温共烧陶瓷、ltcc低温共烧陶瓷等类型,均可在其主体陶瓷层1中插入高温共烧陶瓷制得。

43.本发明还提供一种上述任一项高温复合共烧陶瓷结构的制备方法,包括:将高温陶瓷生瓷片与主体陶瓷生瓷片层叠结合在一起进行烧结,得到一体结构的高温陶瓷层2和主体陶瓷层1,其中,所述高温陶瓷生瓷片的固有烧结收缩率小于所述主体陶瓷生瓷片的固有烧结收缩率,从而所述共烧陶瓷结构的实际烧结收缩率受到所述高温陶瓷层的实际烧结收缩率的限制。

44.在具体的实施例中,制备高温复合共烧陶瓷结构可以采用流延的方式,如图4所示,将高温陶瓷层浆料4、主体陶瓷层浆料4依次累加流延,形成主体陶瓷层1一侧或者两侧具有高温陶瓷层2的生瓷片。

45.本发明实施例提出的高温复合共烧陶瓷结构,通过在产品主体陶瓷层1的一侧或两侧插入另一种高温陶瓷层2,最后通过层压形成多层复合陶瓷结构。所加入的高温陶瓷材料收缩率比产品主体陶瓷材料的收缩率低,在高温共烧时,由于插入的陶瓷材料收缩率偏小,从而限制主体陶瓷材料的收缩,使产品的整体收缩得以调节,大大减少了产品的变形量,且不需要辅以热压的方式,即可达到调节收缩的目的,从而有效解决产品由于收缩偏大导致的变形问题。本发明实施例工艺简单,成本低、效果好,适合于大批量生产推广。

46.实施例1

47.(1)采用流延法分别流延单层厚度均为250μm的高温陶瓷层2生瓷片、主体陶瓷层1生瓷片,并将生瓷片裁成6英寸*6英寸的方片,其中高温陶瓷层2为碳化硅材料,主体陶瓷层1为92%氧化铝材料。

48.(2)分别将上述高温陶瓷层2、主体陶瓷层1生瓷片冲孔、冲腔,形成所需要的空腔结构3。

49.(3)在每层主体陶瓷层1、高温陶瓷层2上印刷所需图案,通孔采用钨浆填充连接,在其他实施例中,钨浆可用钼锰等浆料替代。

50.(4)采用叠层机将印刷好的主体陶瓷层、高温陶瓷层2按顺序分别对位层压,形成完整的htcc产品结构。

51.(5)将层压好的bar块切割成每个单元产品;

52.(6)将产品进行排胶、烧结,烧结温度为1550-1620℃,优选为1600℃,在1550-1620℃温度下保温1-3h,优选为保温2h,形成最终的产品,测量产品x、y、z三个方向的收缩率,三次并求平均值,得到收缩率分别为5.6%、5.9%、9.2%。

53.对比组1的制作方法为:全部采用流延单层厚度均为250μm的92%氧化铝主体陶瓷层生瓷片,其余步骤一致。

54.实施例1中得到产品的收缩率相比于对比组1中得到产品的收缩率降低明显,对比结果见表1,且产品平整度好,翘曲度<0.03mm,空腔保型性好,无塌陷。通过500x金相显微镜进行微观相貌分析,结果如图5所示,清晰可见“高温陶瓷层2-主体陶瓷层1-高温陶瓷层2”复合结构,两者结合紧密,无分层。

55.表1:实施例1与对比组1产品的收缩率结果

56.对比产品x方向收缩y方向收缩z方向收缩对比组115.3%15.9%16.8%实施例15.6%5.9%9.2%

57.实施例2

58.(1)采用流延法先流延150μm厚的高温陶瓷层2生瓷片、再在高温陶瓷层2表面流延250μm厚的主体陶瓷层1,最后在陶瓷层表面流延150μm厚的高温陶瓷层,形成多层复合结构的生瓷片,并将生瓷片裁成6英寸*6英寸的方片,其中高温陶瓷层为硼化锆材料,主体陶瓷层1为92%氧化铝材料;

59.(2)将上述具有多层复合结构的生瓷片进行冲孔、冲腔,形成所需要的空腔结构3;

60.(3)在上述生瓷片表面印刷所需图案,通孔采用钨浆填充连接;

61.(4)采用叠层机将印刷好的生瓷片分别对位层压,形成完整的htcc产品结构;

62.(5)将层压好的bar块切割成每个单元产品;

63.(6)将产品进行排胶、烧结,烧结温度为1600℃,保温2h,形成最终的产品,测量产品x、y、z三个方向收缩,收缩率分别为4.5%、4.7%、8.3%,收缩率相比于全部采用92%氧化铝为主体材料的产品降低明显,且产品平整度好,翘曲度<0.02mm,空腔保型性好,无塌陷。通过500x电子显微镜进行微观相貌分析,结构如图6所示,清晰可见“高温陶瓷层2-主体陶瓷层1-高温陶瓷层2”复合结构,两者结合紧密,无分层。

64.表2:实施例2与对比组1产品的收缩率结果

65.对比产品x方向收缩y方向收缩z方向收缩对比组115.3%15.9%16.8%实施例24.5%4.7%8.3%

66.由于实施例2中高温陶瓷层使用的硼化锆在1600℃的收缩小于实施例1中的碳化硅,因此实施例2对主体材料的收缩限制更明显;厚度不影响收缩率,收缩率与材料配方及结构、烧结工艺有关,虽然实施例2中高温陶瓷层(硼化锆)的厚度不及主体材料,但对产品的整体收缩调节仍大于实施例1。

67.本发明实施例结构上与现有单一材料烧结陶瓷结构不一样,本发明实施例采用高温复合共烧陶瓷结构设计,能够灵活控制产品整体收缩率,可以有效解决共烧陶瓷如htcc、ltcc等类型产品因为具有复杂深空腔结构以及生带收缩偏大导致的变形问题,提高产品质量;且本发明实施例步骤简单,成本低廉,适合大批量规模化生产。

68.本发明实施例可以实现产品的收缩调节,不一定是零收缩,而是所给范围内的收缩均可以调节,通过选择不同材料体系、不同厚度组合搭配,实现设计的收缩,从而使产品陶瓷层与内电极的收缩匹配或者使具有空腔结构的产品收缩匹配,使产品整体处于最佳收缩范围,从而改善产品的翘曲问题。

69.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1