大掺量氟石膏基多元固废充填胶凝材料及其制备方法与流程

1.本发明涉及建筑材料技术领域,尤其涉及一种大掺量氟石膏基多元固废充填胶凝材料及其制备方法。

背景技术:

2.胶结充填采矿法具有“一废治两害”的优势,并且能够提高矿石回收率和降低矿石贫化率,因此逐渐成为国内地下矿山开采的首选采矿方法。目前,矿山井下充填所用胶结主要为硅酸盐水泥,尤其是p.o42.5硅酸盐水泥,但水泥作为胶凝材料存在两大问题:一是对尾砂、沙土等细粒级和含泥量高的材料固结性能差,充填体达到设计强度时消耗量大,充填成本高,水泥费用占充填费用的比例一般高达60%~80%;二是水泥充填料浆易离析泌水、水泥流失严重。此外,采空区内的矿井水中存在对充填体内胶凝材料水化产物具有腐蚀作用的cl

-

、so

42-

、mg

2+

、co

32-等离子,充填体充填到采空区之后会受到矿井水的腐蚀,造成充填体强度弱化,进而演化成采矿安全事故,此类因素是必须重视的。

3.现有技术中,公开号为cn 102633448 a的专利公开了一种尾矿充填用的氟石膏基胶凝材料及其制备方法,所述胶凝材料由质量百分比为97%~99%的基料和1%~3%的硫酸盐激发剂混合而成,其中基料由25%~38%改性氟石膏、20%~50%矿渣、0~25%钢渣和2%~20%的水泥熟料组成。利用该胶凝材料进行尾矿充填,原材料来源广泛、工艺制备简单、施工方便,其组分中主要材料为具有潜在活性的冶金固废渣,但所述胶凝材料中氟石膏用量较低,且需要将氟石膏粉磨至比表面积在800m2/kg以上,这对粉磨设备性能要求极高,能耗较大,不利于工业化低成本生产。

4.有鉴于此,有必要设计一种大掺量氟石膏基多元固废充填胶凝材料及其制备方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种以氟石膏为主要基材,结合利用电石渣和粒化高炉矿渣并辅以少量改性材料,克服以氟石膏为主要组分(50wt%~75wt%)的新型胶凝材料胶结尾砂形成的充填体,在采空区矿井水侵蚀下强度弱化的缺点,制备出充填稳定性高、胶结效果好、能抵抗矿井地下水腐蚀且加工工艺简单易行的大掺量氟石膏基多元固废充填胶凝材料及其制备方法。

6.为实现上述发明目的,本发明提供了一种大掺量氟石膏基多元固废充填胶凝材料,包括50wt%~75wt%的氟石膏、4wt%~10wt%的电石渣、14wt%~38wt%的粒化高炉矿渣和1wt%~3wt%的改性剂,其中,改性剂由硫酸盐类与甲基硅酸钠和水玻璃复配而成。

7.作为本发明的进一步改进,所述改性剂中的硫酸盐类为15wt%-40wt%、甲基硅酸钠为35wt%-60wt%、水玻璃为15wt%-35wt%。

8.作为本发明的进一步改进,所述硫酸盐类包括工业芒硝、明矾中的任意一种或几种。

9.本发明还提供了一种上述技术方案中任一技术方案所述的大掺量氟石膏基多元固废充填胶凝材料的制备方法,所述制备方法为:将经过预处理的50wt%~75wt%的氟石膏、4wt%~10wt%的电石渣、14wt%~38wt%的粒化高炉矿渣、1wt%~3wt%的改性剂均化混合而成。

10.作为本发明的进一步改进,所述氟石膏的预处理操作为:将所述氟石膏通过管磨粉磨至比表面积≥300m2/kg。

11.作为本发明的进一步改进,所述电石渣的预处理操作为:将所述电石渣经立磨粉磨至比表面积≥400m2/kg。

12.作为本发明的进一步改进,所述粒化高炉矿渣的预处理操作为:将所述粒化高炉矿渣通过立磨粉磨至比表面积≥400m2/kg。

13.作为本发明的进一步改进,所述电石渣和所述粒化高炉矿渣按重量份数进行计量时需扣除其自身所含水分。

14.作为本发明的进一步改进,所述改性剂的预处理操作为:将所述改性剂通过管磨粉磨至比表面积≥300m2/kg。

15.作为本发明的进一步改进,所述均化混合操作为通过粉体均化机进行混合。

16.本发明的有益效果是:

17.1.本发明通过将硫酸盐类、甲基硅酸钠和水玻璃进行复配制备改性剂,并对三者使用比例进行限定,利用硫酸盐类促进二水石膏晶体的成核和生长速率并改变二水石膏晶体生长习性,使二水石膏晶体由板状转化为针柱状形貌,从而降低尾砂充填体内部的微观空隙,实现初步抵抗地下水侵蚀,同时结合利用甲基硅酸钠与地下矿井水中弱酸根离子反应产生不溶性树脂膜以及水玻璃与与氟石膏水化产物反应所生成的硅酸钙凝胶,填充于充填体空隙间,进一步有效阻止水分子进入充填体内部,从而使尾砂充填体具备良好的防地下水腐蚀性能。

18.2.本发明利用电石渣的强碱性综合氟石膏的酸性、固化氟石膏内残留的可溶性f、p杂质,并提供矿渣内玻璃体结构解聚所需的碱性环境,使矿渣在碱性环境下释放出活性硅、铝成分,其中,活性硅在氢氧化钙的作用下形成水化硅酸钙,活性铝则与电石渣中的碱性成分和氟石膏水化生成的caso4·

2h2o反应生成钙矾石,从而加快氟石膏的水化速率,同时利用改性剂使二水石膏晶体由板状转化为针柱状形貌,降低尾砂充填体内部的微观空隙,改善硬化体相组成和微观空隙结构,从而使尾砂充填体微观结构更密实,胶结性能更好。另外,与使用水泥制备胶凝材料相比,本发明的大掺量氟石膏基多元固废充填胶凝材料在水化过程中会消耗更多的水分用于生产大量针柱状二水石膏晶体填充于尾砂充填体孔隙中,使尾砂充填体更加密实,配合粒化高炉矿渣粉水化产生的水化硅酸钙(c-s-h)和钙矾石,从而具备更好的胶结性,使尾砂充填体具有更高的早期强度和不断增长的后期强度。

19.3.本发明以工业副产氟石膏为主体制备的矿井充填胶凝材料,其稳定性好、原材料易获取、胶结强度高、制造成本低,是有此废弃物地区矿山充填材料的理想选择,且制备方法简单,无需煅烧等操作,不用添加石灰、水泥熟料、苛性钠等高经济成本碱性成分,适合应用于大规模商业化生产,以化工、冶金行业固废为原料,实现了固体废物的资源化利用,在废物资源化利用领域、矿山充填及环保领域中具有广阔的应用前景。

具体实施方式

20.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

21.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

22.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

23.本发明提供了一种大掺量氟石膏基多元固废充填胶凝材料,包括50wt%~75wt%的氟石膏、4wt%~10wt%的电石渣、14wt%~38wt%的粒化高炉矿渣和1wt%~3wt%的改性剂,其中,改性剂由15wt%-40wt%的硫酸盐类与35wt%-60wt%的甲基硅酸钠和15wt%-35wt%水玻璃复配而成。

24.具体的,所述硫酸盐类包括工业芒硝、明矾中的任意一种或几种。

25.本发明还提供了一种大掺量氟石膏基多元固废充填胶凝材料的制备方法,将经过预处理的50wt%~75wt%的氟石膏、4wt%~10wt%的电石渣、14wt%~38wt%的粒化高炉矿渣、1wt%~3wt%的改性剂通过粉体均化机均化混合而成。

26.具体的,所述预处理操作为:将氟石膏和改性剂通过管磨粉磨至比表面积≥300m2/kg;将电石渣通过立磨粉磨至比表面积≥400m2/kg;将粒化高炉矿渣通过立磨粉磨至比表面积≥400m2/kg。

27.具体的,所述电石渣和粒化高炉矿渣按重量份数进行计量时需扣除其自身所含水分。

28.下面结合具体的实施例对本发明提供的大掺量氟石膏基多元固废充填胶凝材料的制备方法进行说明。

29.实施例1

30.本实施例提供了一种大掺量氟石膏基多元固废充填胶凝材料的制备方法,由55wt%的氟石膏、6wt%的电石渣、37.5wt%的粒化高炉矿渣和1.5wt%的改性剂通过粉体均化机均化混合而成,其中改性剂由20%的明矾与60wt%的甲基硅酸钠和20wt%水玻璃复配而成;所述氟石膏和改性剂通过管磨粉磨至比表面积为300m2/kg;所述电石渣经立磨粉磨至比表面积为400m2/kg;所述粒化高炉矿渣通过立磨粉磨至比表面积为400m2/kg。

31.实施例2~3

32.实施例2~3分别提供了一种大掺量氟石膏基多元固废充填胶凝材料的制备方法,与实施例1相比,实施例2、3中氟石膏、电石渣、粒化高炉矿渣和改性剂的含量分别为65wt%、7.5wt%、25.7wt%、1.8wt%和75wt%、8.5wt%、14.4wt%、2.1wt%其余步骤与实施例1相同,在此不再赘述。

33.对比例1~4

34.对比例1~4分别提供了一种大掺量氟石膏基多元固废充填胶凝材料的制备方法,与实施例1相比,对比例1、2的改性剂中明矾、甲基硅酸钠和水玻璃的含量分别调整为40wt%、30wt%、30wt%和15wt%、70wt%、15wt%。对比例3的改性剂为40wt%的明矾和

60wt%的水玻璃。对比例4中未添加改性剂,使用粒化高炉矿渣进行补充。其余步骤与实施例1相同,在此不再赘述。

35.对比例5

36.对比例5提供了一种大掺量氟石膏基多元固废充填胶凝材料的制备方法,与实施例1~3相比,由80wt%的氟石膏、9wt%的电石渣、8.5wt%的粒化高炉矿渣和2.5wt%的改性剂通过粉体均化机均化混合而成,其余步骤与实施例1相同,在此不再赘述。

37.对比例6

38.对比例6提供了一种水泥胶凝材料,为购自南方水泥有限公司的比表面积为381m2/kg的p.o42.5硅酸盐水泥,为矿山目前尾砂胶结充填用胶凝材料。

39.对实施例1~3和对比例1~6制备的胶凝材料进行全尾砂充填料浆强度配比试验。试验所用全尾砂为钨、钼、萤石多金属全尾砂,d10=3.02um,d50=31.08um,d90=118.91um,-20um尾砂颗粒占比38.32%,属于中细尾砂。将上述制备的胶凝材料按灰砂比1/5加入全尾砂,倒入胶砂搅拌机均匀混合,按72wt%浓度加水,搅拌3min,将搅拌好的料浆倒入选定试模(70.7mm

×

70.7mm

×

70.7mm),等待填料浆料初凝后,将试模表面刮平并编号,并用保鲜膜密封,放入标准养护室进行养护,终凝后脱模,脱模后的试块分为两组放入标准养护箱养护,第一组养护箱所用水为实验室去离子水,第二组养护箱所用水为取自矿山井下涌水,ph值7.62。到所测龄期(3d、7d、28d)应进行无侧限抗压强度试验,每个试件测试三个平行样,结果取平均值。充填体的抗地下水腐蚀系数k按照如下方法进行测量:

40.k=f/f

41.式中:f为充填体在矿井水养护下的无侧限抗压强度,单位为mpa;f为充填体在去离子水养护下的无侧限抗压强度,单位为mpa。

42.灰砂比=胶凝材料质量/全尾砂质量,充填料浆质量浓度=(胶凝材料质量+全尾砂质量)/(胶凝材料质量+全尾砂质量+水)。

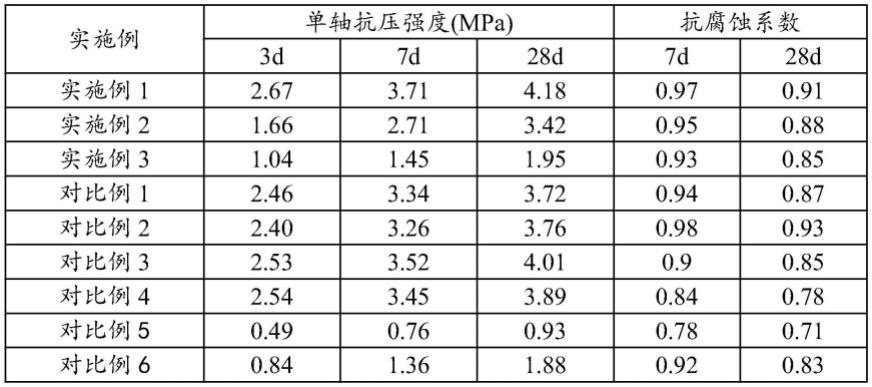

43.对实施例1~3和对比例1~6制备的胶凝材料与尾砂制备的充填体的胶结强度和防腐蚀性能进行检测,结果如表1所示。

44.表1实施例1~3和对比例1~6制备的充填体的胶结强度和防腐蚀性能检测结果。

[0045][0046]

由表1可知,与对比例6相比,实施例1~3制备的胶凝材料与尾砂制备成充填体后,在不同养护龄期的单轴抗压强度均优于p.o42.5水泥与尾砂制备的充填体强度。但当胶凝

材料中氟石膏掺量增至80%时(对比例5),充填体性能会大幅度下降,28d的胶结强度仅为0.93mpa,且28d的抗腐蚀性降低至0.71,胶结强度和抗腐蚀性均低于p.o42.5水泥与尾砂制备的充填体强度。因此,利用氟石膏制备充填胶凝材料时掺量不宜大于75%。

[0047]

从实施例1与对比例4可以看出,本发明给出的改性剂能够有效提高氟石膏胶凝材料与尾砂制备的充填体对矿井水腐蚀的抵抗性能,抗腐蚀性能提高比例为15%~17%;且能提高新型胶凝材料的抗压强度,提高比例为5%~8%。

[0048]

从对比例3与对比例1~2可以发现,本发明给出的改性剂能够有效提高充填体对矿井水腐蚀的抵抗性能,且改性剂中甲基硅酸钠成分存在最优掺量范围,当甲基硅酸钠含量超过60%时(对比例2),虽然充填体抗腐蚀性提高8%~10%,但抗压强度降低了4%~8%;当甲基硅酸钠含量低于35%时(对比例1),虽然新型胶凝材料抗腐蚀性提高了2%~5%,但强度降低了2%~8%。

[0049]

综上所述,本发明公开的大掺量氟石膏基多元固废充填胶凝材料及其制备方法,利用电石渣的强碱性综合氟石膏的酸性、固化氟石膏内残留的可溶性f、p杂质,并提供矿渣内玻璃体结构解聚所需的碱性环境,使矿渣在碱性环境下释放出活性硅、铝成分,其中,活性硅在氢氧化钙的作用下形成水化硅酸钙,活性铝则与电石渣中的碱性成分和氟石膏水化生成的caso4·

2h2o反应生成钙矾石,从而加快氟石膏的水化速率,同时利用改性剂使二水石膏晶体由板状转化为针柱状形貌,降低尾砂充填体内部的微观空隙,改善硬化体相组成和微观空隙结构,从而使尾砂充填体微观结构更密实,胶结性能更好。另外,与使用水泥制备胶凝材料相比,本发明的大掺量氟石膏基多元固废充填胶凝材料在水化过程中会消耗更多的水分用于生产大量针柱状二水石膏晶体填充于尾砂充填体孔隙中,使尾砂充填体更加密实,配合粒化高炉矿渣粉水化产生的水化硅酸钙(c-s-h)和钙矾石,从而具备更好的胶结性,使尾砂充填体具有更高的早期强度和不断增长的后期强度。同时通过将硫酸盐类、甲基硅酸钠和水玻璃进行复配制备改性发剂,并对三者使用比例进行限定,利用硫酸盐类促进二水石膏晶体的成核和生长速率并改变二水石膏晶体生长习性,使二水石膏晶体由板状转化为针柱状形貌,从而降低尾砂充填体内部的微观孔隙,实现初步抵抗地下水侵蚀,同时结合利用甲基硅酸钠与地下矿井水中弱酸根离子反应产生不溶性树脂膜以及水玻璃与氟石膏水化产物反应所生成的硅酸钙凝胶,填充于充填体孔隙之间,进一步有效阻止水分子进入充填体内部,从而使尾砂充填体具备良好的防地下水腐蚀性能。本发明以化工、冶金行业固废为原料,实现了固体废物的资源化利用,在废物资源化利用领域以、矿山充填及环保领域中具有广阔的应用前景。

[0050]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1