一种微米级球形金红石型二氧化钛及其微流控制备方法与流程

:

1.本发明属于新材料制备技术领域,具体涉及一种微米级球形金红石型二氧化钛及其微流控制备方法。

背景技术:

2.5g作为一项新兴技术,显著优势在于超低的信号延迟,随着频率的增大,波的直线性更好、波束变窄、信息的传输量更大,5g采用了亚6ghz(sub-6ghz)和毫米波进行信号传输。目前电子器件都要求小型化、轻量化设计,也就是要求电子元件提供更高的电容密度,于是高介电常数、低介电损耗的材料受到加倍关注。目前高介电常数的介质基片用得最多、最广的主要有高介电陶瓷基板和高介电常数聚合物基覆铜板。二氧化钛凭借自身较高的介电常数、耐腐蚀性好、表现出优良的电学性能等优点,常被用作无机陶瓷填料加入聚合物基覆铜板中,用以改善聚合物的介电、力学等性能。微纳米tio2粉体颗粒有管状、棒状、纺锤状、球形等多种形貌。其中,球形颗粒因具有流动性好、堆积密度高、不易团聚等特点,特别是微米级的tio2球形颗粒与聚合物形成的填充层具有高无机颗粒体积占比和低介电损耗等特点,在5g技术上具有广阔的应用前景和研究价值。然而目前亟需开发一种高产能低成本的tio2微米球制备方法,以满足日益增长的行业需求。

技术实现要素:

3.本发明的目的在于,开发一种微米级球形金红石型二氧化钛,阐述微流控制备方法,并提供应用场景。为了实现本发明的上述目的,采用以下技术方案:

4.我们开发的方法主要包括如下步骤:

5.(1)微流控设备选取y型微流控设备,微流控设备所使用的管径φ0.5mm~2.5mm,压力在0.5~5mpa范围内可调,温度在室温至200℃范围内可调。

6.(2)外相溶液配制。外相溶液由35ml~100ml碳原子数为2~6的液体醇加入蒸馏水和0.5~2g沉淀剂构成,在室温下磁力搅拌至沉淀剂全部溶解。蒸馏水与液体醇类的体积比为1:30~1:200。这是由于溶剂——液体醇类用量太低会导致水解速率过快,难以控制粒径分布,导致粒径分布较宽,颗粒分散性不高,溶剂用量太大会导致晶粒变小,无法满足电子级粉体材料对于填料尺寸的要求。钛源在溶剂中以多聚体的形式存在,形成分子簇,一定浓度的溶液中分子簇大小几乎一致。在水解过程中,这些分子簇首先形成一次核,一次核快速聚集成为二次核水合粒子。加水量过多时,二次核会相互粘连。

7.(3)内相溶液配制。在5ml~20ml钛源中加入0.1ml~0.5ml弱酸抑制剂,室温磁力搅拌均匀。

8.(4)将步骤2和3配制的液体分别导入y型微流控设备的两个进料口,并保持y型微流控设备的两个进料口段恒温加热。优选工艺为:对进料段持续加热,使其保持在70℃;内、外相溶液进料流速均为5~10ml/min。这是由于溶剂沸点82.5℃,对进料进行预加热处理,预加热温度过高,溶剂沸腾,预加热温度过低,不利于微球的生长。

9.(5)对步骤1所述设备优选微流场反应温度为100~200℃,优选微流场反应气压保持在0.5~2.1mpa,优选微流场反应时间控制在2~17min。这是由于,当反应温度较低时,水解率低,系统中产生的总晶粒数少,不足以使颗粒长大;随着反应温度的升高,水解率逐渐增加,颗粒粒径也逐渐增大;继续升高水解温度,导致一次粒子粒径大幅度减小,颗粒发生轻微团聚,并且二次团聚颗粒的粒径逐渐增大;压力优选范围是由于微流场中气压变化会影响反应体系中的温度和溶液浓度变化;反应时间控制范围选择是由于,反应保留时间太短会使得聚集不够充分,粒径太小,均匀性不够,但是反应保留时间过长,又会导致一定的团聚。

10.(6)对步骤5所得产物进行收集、碳原子数为2~6的液体醇类溶剂离心洗涤、80℃烘箱干燥1h获得ti(oh)4产物。

11.(7)对步骤6所得产物,进行热处理获得金红石相tio2微米球产物。优选热处理工艺为:以5℃/min升温速率从室温升至600℃保温3h,而后以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛产品。

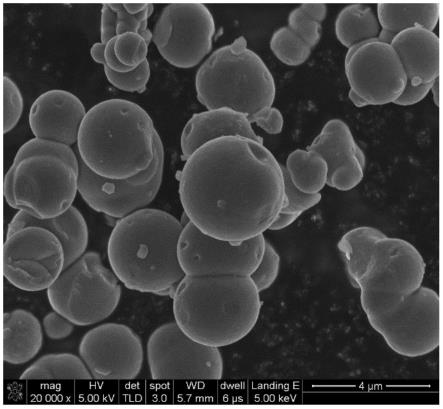

12.通过对一种微米级球形金红石型二氧化钛进行形貌表征,证明其是1~10微米的球形结构,球形度和均一性较好。

13.与现有技术相比,本发明具有以下优点,

14.(1)本发明设计的微流控技术制备一种微米级球形金红石型二氧化钛,工艺简单、反应条件温和、绿色安全,现有工业化设备可满足所有操作步骤运行;

15.(2)本发明设计的微流控技术制备一种微米级球形金红石型二氧化钛,可更好地实现产业化生产,提高年产率;

16.(3)本发明设计的一种微米级球形金红石型二氧化钛,球形结构具有最低的滑动摩擦系数、良好的扩展性、优良的光散射性能等优点。综上所述,本发明设计的一种微米级球形金红石型二氧化钛具备低成本,均一性和球形度高,高稳定性,制备方法简易,环境友好等优点,表现出极大的商业化应用潜力。

附图说明

17.图1为实施例1制备的二氧化钛的sem图。

18.图2为实施例2制备的二氧化钛的sem图。

19.图3为实施例3制备的二氧化钛的sem图。

20.图4为实施例4制备的二氧化钛的sem图。

21.图5为实施例5制备的二氧化钛的sem图。

22.图6为实施例6制备的二氧化钛的sem图。

23.图7为实施例7制备的二氧化钛的sem图。

24.图8为实施例8制备的二氧化钛的sem图。

25.图9为实施例9制备的二氧化钛的sem图。

具体实施方式

26.下面结合本发明实施例中的技术方案作进一步详细的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域的普

通技术人员在没有创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

27.实施例1

28.如图1所示:

29.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

30.(2)配制外相溶液a:100ml异丙醇加0.5ml蒸馏水和2g尿素,搅拌至尿素全部溶解;

31.(3)配制内相溶液b:在15ml异丙醇钛中加入0.5ml冰乙酸,并搅拌均匀;

32.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

33.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

34.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

35.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

36.实施例2

37.如图2所示:

38.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

39.(2)配制外相溶液a:100ml异丙醇加0.9ml蒸馏水和2g尿素,搅拌至尿素全部溶解;

40.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml甲酸,并搅拌均匀;

41.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

42.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应6min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

43.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

44.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

45.实施例3

46.如图3所示:

47.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

48.(2)配制外相溶液a:50ml异丙醇加0.9ml蒸馏水和2g氨水,搅拌至尿素全部溶解;

49.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

50.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

51.(5)控制流速10ml/min,在反应区间保持150℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

52.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

53.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室

温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

54.实施例4

55.如图4所示:

56.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

57.(2)配制外相溶液a:70ml异丙醇加0.9ml蒸馏水和2g氨水;

58.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

59.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

60.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

61.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

62.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

63.实施例5

64.如图5所示:

65.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

66.(2)配制外相溶液a:50ml异丙醇加0.9ml蒸馏水和2g尿素;

67.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

68.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

69.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

70.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

71.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

72.实施例6

73.如图6所示:

74.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

75.(2)配制外相溶液a:30ml异丙醇加0.9ml蒸馏水和2g氨水;

76.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

77.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

78.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

79.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

80.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室

温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

81.实施例7

82.如图7所示:

83.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

84.(2)配制外相溶液a:70ml异丙醇加0.9ml蒸馏水和2g尿素,搅拌至尿素全部溶解;

85.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml尿素,并搅拌均匀;

86.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

87.(5)控制流速10ml/min,在反应区间保持150℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

88.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

89.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

90.实施例8

91.如图8所示:

92.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

93.(2)配制外相溶液a:100ml异丙醇加0.9ml蒸馏水和2g尿素,搅拌至尿素全部溶解;

94.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

95.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

96.(5)控制流速10ml/min,在反应区间保持140℃恒温,反应3min,管内压力保持1.2mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

97.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

98.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

99.实施例9

100.如图9所示:

101.(1)选择管径φ1.58mm的y型微流控反应设备并清洗干净;

102.(2)配制外相溶液a:50ml异丙醇加0.9ml蒸馏水和2g尿素,搅拌至尿素全部溶解;

103.(3)配制内相溶液b:在15ml异丙醇钛中加入0.3ml冰乙酸,并搅拌均匀;

104.(4)将外相溶液a和内相溶液b分别导入y型微流控装置的两个进料口,控制进料流速5ml/min,并保持y型微流控的两个进料口段恒温70℃加热;

105.(5)控制流速10ml/min,在反应区间保持150℃恒温,反应3min,管内压力保持0.8mpa;(6)从出料口将ti(oh)4产物收集,并用乙醇反复洗涤离心多次;

106.(7)将离心后的沉淀置于干燥箱中60℃24h烘干;

107.(8)将烘干后得到的ti(oh)4粉末进行热处理,遵循工艺:以5℃/min升温速率从室

温升至600℃保温3h;以5℃/min升温速率升温至800℃保温4h,得到微米级球形金红石型二氧化钛。

108.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1