一种由煤气化残渣生产的多孔石墨材料及其制备方法与应用

本发明涉及一种由煤气化残渣生产的多孔石墨材料及其制备方法与应用,属于固体废弃物资源化利用。

背景技术:

1、煤气化技术被誉为现代煤化工产业的龙头,可以为整个后端化工生产提供合成气,但煤气化过程中会不可避免地产生大量煤气化渣,大量的煤气化渣会对生态环境造成较大污染。由于煤气化渣中含有未燃烧完的残炭和高温反应下的金属氧化矿物质,因此如何将煤气化渣中的残炭及较丰富的硅铝铁等资源进行有效利用迫在眉睫。

2、煤气化是煤或煤焦在高温下,通入氧气、水蒸汽或氢气等气化剂,经过化学反应使煤或煤焦的可燃部分生成合成气的过程。煤在气化炉中经历了燃烧、气化等热转化过程后,煤中的矿物质和其他无机组分先后经历了破裂、团聚和熔融等过程,最终与部分未参与反应的煤或煤焦形成灰渣。煤气化渣分为粗渣和细渣,从气化炉排渣口获得的气化渣通常称为粗渣,随合成气离开的飞灰称为细渣。

3、煤气化渣化学组成与煤的灰分、助熔剂类型和引入量以及气化工艺等因素有关,煤气化渣主要由sio2、al2o3、cao、fe2o3和残炭组成。对气流床气化炉产生的粗渣和细渣进行分析,发现气化炉满负荷运行时,细渣中残炭含量可达到60%,通常其含量高于粗渣中残炭的含量,但二者中残炭的结构形态较为相似,均有大粒径的未燃碳存在。残炭是煤不完全气化的结果,高的含量阻碍了其在水泥和混凝土助剂等领域的应用。细渣中的残炭主要为多孔颗粒状,具有更高的有序度,因无序碳的反应活性高于石墨碳且优先气化,因此细渣中石墨化结构碳的比例增加了,且温度是影响残炭碳化的重要因素之一,在高温条件下,特别是在气化炉1400℃以上的高温下,部分无序的碳发生石墨化转变。与煤焦中的残炭相比,灰渣中的残炭具有较高比表面积,更丰富的孔隙结构,更大的平均孔径,更有序的碳晶体结构以及更多的活性位点。

4、作为煤气化过程中不可避免的副产品,细渣通常露天简易堆置,占地面积大,利用率低限制了其运输或利用,同时极易造成环境污染。随着对煤气化灰渣特性研究的深入,对锅炉燃烧产生的粉煤灰对人类健康、土壤、大气、水体以及重金属浸出等污染的充分认识,以及对粉煤灰回收利用带来的经济环境效益,实现气化技术“零排放”,加强细渣的环境安全利用至关重要,这将有助于降低燃料消耗,降低填埋的需要,提高气化炉运行的整体经济性。气化细渣是一种价值低、难分离的固体废物,目前多采用浮选方式进行残炭的富集分离。但是,对于煤气化残渣的资源化再利用仍然是本领域亟待解决的问题之一。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种由煤气化残渣生产的多孔石墨材料及其制备方法与应用。本发明提供的多孔石墨材料可作为多孔石墨电极,与传统的天然石墨电极相比,其成本较低,能大幅增加水与电极的接触面积,提高电解或发电的效率。

2、为了实现上述目的,本发明第一方面提供了一种由煤气化残渣生产的多孔石墨材料的制备方法,其包括以下步骤:

3、(1)将煤气化残渣与水、添加剂、交联剂、分散剂、起泡剂、聚合剂和催化剂混合后成型,得到成型后的煤气化残渣;

4、(2)将所述成型后的煤气化残渣加热升温,生成多孔碳;

5、(3)将所述多孔碳经烧结、冷却后,得到所述的多孔石墨材料。

6、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣为筛选后的煤气化残渣,所述筛选后的煤气化残渣的粒径为200μm以下。更优选地,通过浮选的方式对所述煤气化残渣进行筛选。浮选的具体操作步骤可以为本领域常规的,例如可以采用本领域常规的浮选柱或浮选机等进行浮选。

7、在上述方法中,优选地,在步骤(1)中,所述添加剂包括石蜡、轻质矿物油以及芳烃中的一种或几种的组合。其中,更优选地,所述轻质矿物油可以为以多环芳烃(尤其是二环和/或三环的多环芳烃)为主要成分的轻质矿物油。更优选地,所述芳烃可以包括c6~c20的单环芳烃、多环芳烃及稠环芳烃中的一种或几种的组合;进一步优选地,所述芳烃包括多环芳烃,尤其是二环和/或三环的多环芳烃。

8、在上述方法中,优选地,在步骤(1)中,所述交联剂包括丙烯酸羟乙酯类交联剂、甲基丙烯酸酯类交联剂以及封闭型异氰酸酯交联剂等中的一种或几种的组合。更优选地,所述交联剂包括聚三烯丙基异三聚氰酸酯。所述聚三烯丙基异三聚氰酸酯为三烯丙基异三聚氰酸酯(taic)的均聚物,taic在空气中加热到140℃以上即发生自聚反应,得到该均聚物,其是一种透明、硬质、耐热、电绝缘优良的树脂。

9、在上述方法中,优选地,在步骤(1)中,所述分散剂包括聚乙二醇脂肪酸酯分散于溶剂中形成的混浊液。更优选地,所述溶剂包括水、矿物油或植物油等。更优选地,在所述混浊液中,所述聚乙二醇脂肪酸酯与所述溶剂的重量比为(0.5-3):1。本发明所采用的聚乙二醇脂肪酸酯可以包括聚乙二醇硬脂酸酯、聚乙二醇月桂酸酯和聚乙二醇油酸酯等中的一种或几种的组合。更优选地,所述聚乙二醇脂肪酸酯包括聚乙二醇400双硬脂酸酯、聚乙二醇400双油酸酯以及聚乙二醇600双油酸酯等中一种或几种的组合。

10、在上述方法中,优选地,在步骤(1)中,所述起泡剂包括水性聚氨酯表面活性剂、羧酸及其盐类表面活性剂、烷基磺酸及其盐类表面活性剂、酚类表面活性剂以及吡啶类表面活性剂等中的一种或几种的组合。更优选地,所述起泡剂包括水性聚氨酯表面活性剂。

11、在上述方法中,优选地,在步骤(1)中,所述聚合剂包括聚乙烯基正丁基醚、乙烯基亚硫酸乙烯酯以及碳酸乙烯亚乙酯等中的一种或几种的组合。更优选地,所述聚合剂包括聚乙烯基正丁基醚,其具有良好的增黏性和低温性。

12、在上述方法中,优选地,在步骤(1)中,所述催化剂包括铁、镍、钛、硅以及它们的碳化物和它们的氧化物等中的一种或几种的组合。

13、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与水的重量比为(1-5):10。

14、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述添加剂的重量比为(2-5):1。

15、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述交联剂的重量比为(3-6):1。

16、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述分散剂的重量比为(80-110):1。

17、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述起泡剂的重量比为(100-300):1。

18、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述聚合剂的重量比为(10-20):1。

19、在上述方法中,优选地,在步骤(1)中,所述煤气化残渣与所述催化剂的重量比为(4-10):1。

20、在上述方法中,在步骤(1)中,所述成型可以采用常规的模具成型,优选地,所述成型后的煤气化残渣可以为煤气化残渣片。更优选地,所述煤气化残渣片的厚度为1-2mm。所述煤气化残渣片的长宽规格可以根据电解池或燃料电池的尺寸进行设计,更优选地,所述煤气化残渣片的长宽规格一般为100mm×100mm以下,也就是长为100mm以下,宽为100mm以下。

21、在上述方法中,优选地,步骤(1)可以具体包括:将煤气化残渣进行筛选后与水混合;然后加入添加剂、交联剂和分散剂,得到一混合物(悬浊液);向所述混合物中加入起泡剂产生泡沫,再加入聚合剂和催化剂,在形成凝胶前注入模具,在模具中成型为片状,得到煤气化残渣片。其中,更优选地,煤气化残渣筛选后可以先进行水洗再与水混合。更优选地,在搅拌条件下,加入添加剂、交联剂和分散剂,混合均匀,得到混合物;搅拌的转速优选为500-700转/分。更优选地,在搅拌条件下,加入起泡剂产生泡沫;搅拌的转速优选为200-300转/分。更优选地,加入聚合剂和催化剂后继续搅拌一段时间;搅拌的转速优选为500-700转/分。

22、在上述方法中,优选地,在步骤(2)中,将所述成型后的煤气化残渣加热升温是在隔绝空气条件下(即,惰性气体保护下)先加热升温至100-150℃保温2-3小时,再继续加热升温(依旧维持隔绝空气条件)至400-600℃保温1.5-2.5小时。步骤(2)加热升温后得到的产物主要包括所述的多孔碳以及烃油和液化气。

23、在上述方法中,优选地,在步骤(2)中,所述多孔碳为多孔碳片。

24、在上述方法中,更优选地,步骤(2)可以具体包括:

25、将煤气化残渣片在隔绝空气条件下加热升温至100-150℃保温2-3小时,蒸馏出水蒸汽、气态反应物和烃蒸汽;

26、继续加热升温(依旧维持隔绝空气条件,即,维持惰性气体保护)至400-600℃保温1.5-2.5小时,使煤气化残渣片中的高沸点大分子烃类发生热转化反应裂解生成轻烃并以烃蒸汽的形式蒸馏出去,部分残留物结焦生成焦炭,得到多孔碳片。

27、在上述方法中,优选地,在步骤(2)中,所述加热升温的升温速率为15-25℃/h。

28、在上述方法中,优选地,步骤(2)进一步包括:使煤气化残渣片加热升温过程中蒸馏出的气态反应物和烃蒸汽进行油气分馏,得到烃油和液化气。所述油气分馏可以在常规的油气分馏系统中进行。所述气态反应物主要包括含o和/或s等的化合物杂质,其与烃蒸汽一起送往油气分馏系统,可以采用蒸汽汽提的方式进行脱除。

29、在上述方法中,优选地,步骤(2)进一步包括:使煤气化残渣片加热升温过程中蒸馏出的水蒸汽进行冷凝并送至污水处理系统进行处理。经污水处理系统进行处理后,得到净水和污泥。

30、在上述方法中,优选地,在步骤(3)中,所述烧结的温度为800-1500℃,时间为2-5小时。所述烧结是在隔绝空气条件下(即,惰性气体保护下)进行的。

31、在上述方法中,优选地,在步骤(3)中,所述烧结是以15-25℃/h的升温速率升温至所述烧结的温度的。

32、在上述方法中,优选地,在步骤(3)中,所述多孔石墨材料为多孔石墨片。

33、在上述方法中,优选地,在步骤(2)和步骤(3)中,对所述成型后的煤气化残渣(优选为煤气化残渣片)进行加热升温的过程以及对多孔碳(优选为多孔碳片)进行烧结的过程均可以采用固定床反应器进行。

34、根据本发明的具体实施方式,优选地,上述方法进一步包括:采用污水处理系统处理后的净水对筛选后的煤气化残渣进行水洗。

35、根据本发明的具体实施方式,优选地,上述方法进一步包括:采用污水处理系统处理后的净水与步骤(1)中的煤气化残渣混合。

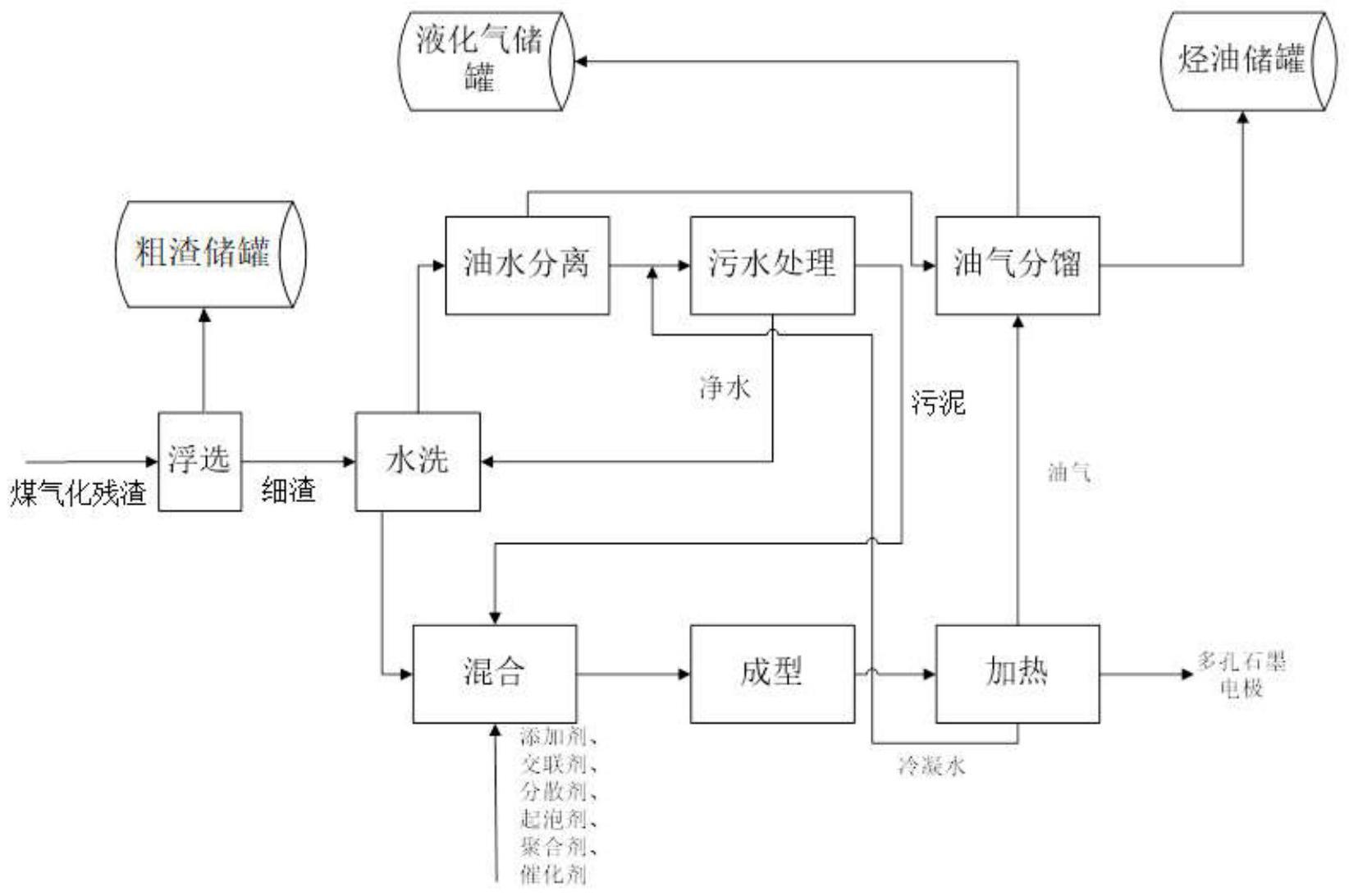

36、根据本发明的具体实施方式,优选地,上述方法进一步包括:将污水处理系统处理后得到的污泥作为原料,与步骤(1)中的煤气化残渣、水、添加剂、交联剂、分散剂、起泡剂、聚合剂和催化剂混合后成型,得到成型后的煤气化残渣。

37、根据本发明的具体实施方式,优选地,上述方法进一步包括:对水洗筛选后的煤气化残渣得到的废液进行油水分离,得到污水和污油,将污水送至所述的污水处理系统进行处理,将污油送至油气分馏系统进行油气分馏。

38、根据本发明的具体实施方式,优选地,上述方法进一步包括:将所述油气分馏系统进行油气分馏后得到的液化气送至液化气储罐进行储存,将所述油气分馏系统进行油气分馏后得到的烃油送至烃油储罐进行储存。

39、根据本发明的具体实施方式,优选地,上述方法进一步包括:将所述烃油储罐、所述液化气储罐存放的原料作为步骤(2)和/或步骤(3)的加热用辅助燃料。

40、根据本发明的具体实施方式,优选地,上述方法进一步包括:将煤气化残渣角料或煤气化残渣角料与煤炭的混合物作为步骤(2)和/或步骤(3)的加热用主燃料。煤气化残渣角料例如但不限于筛选后的不符合粒径规定的残渣、煤气化残渣片按照长宽规格修剪后的角料等。

41、根据本发明的具体实施方式,优选地,上述的制备方法还包括:将步骤(3)得到的多孔石墨材料(优选为多孔石墨片)至少通过物理方式进行表面加工和/或化学改性后,得到处理后的多孔石墨材料。其中,更优选地,所述化学改性包括酸处理和/碱处理等,优选采用酸碱法对所述多孔石墨材料进行化学改性。酸碱法的具体操作可以采用本领域常规的石墨电极酸碱法纯化改性方法的操作步骤,本领域技术人员可以根据实际情况进行选择和调整。所述物理方式进行表面加工的具体方法可以为本领域常规的,例如但不限于激光表面加工、电泳等。更优选地,步骤(4)可以进一步包括:对步骤(3)得到的多孔石墨材料进行裁剪,之后再进行所述的物理方式表面加工和/或化学改性;或者先将步骤(3)得到的多孔石墨材料至少通过物理方式进行表面加工和/或化学改性后,再进行裁剪;得到所述的处理后的多孔石墨材料。本领域技术人员应当理解,在进行通过物理方式表面加工和/或化学改性后,和/或,在进行裁剪后,还可以选择性地进行清洗、干燥等常规操作,本发明对这些常规操作不做具体限定,本领域技术人员可以根据实际情况进行常规调整。

42、在本发明中,上述制备方法的步骤(3)得到的多孔石墨材料(优选为多孔石墨片)可以作为多孔石墨电极使用,也可以经过上述的步骤(4)处理后作为多孔石墨电极使用。

43、本发明提供的由煤气化残渣生产的多孔石墨材料的制备方法,是利用煤气化残渣中残炭含量高,在高温下可发生石墨化转变的特点,以煤气化残渣为原料,制备多孔石墨材料的方法。在本发明的优选实施方式中,该方法先通过浮选的方式将煤气化残渣分离出粗渣和细渣,然后采用细渣与水、添加剂、交联剂、分散剂、起泡剂、聚合剂和起泡剂混合,通过模具成型为片状煤气化残渣后,置于固定床反应器中进行加热升温生成焦炭,并在高温下烧结,冷却后得到多孔石墨材料(优选为多孔石墨片)。同时,本发明提供的由煤气化残渣生产的多孔石墨材料的制备方法也是一种从煤气化残渣中提取烃油和生产多孔石墨材料的组合工艺,其通过热转化方法生产多孔石墨材料,同时副产烃油。该多孔石墨材料(优选为多孔石墨片)可作为电解池或燃料电池中的石墨电极,有利于增加水与电极的接触面积,提高电解或发电的效率。

44、本发明第二方面提供了一种由煤气化残渣生产的多孔石墨材料,其是通过上述的由煤气化残渣生产的多孔石墨材料的制备方法制备得到的。

45、根据本发明的具体实施方式,优选地,所述多孔石墨材料的密度为0.5-0.9g/cm3。本发明可以通过控制步骤(1)与煤气化残渣混合的添加剂、交联剂、聚合剂和催化剂的用量比例,可控制制备得到的多孔石墨材料的密度为0.5-0.9g/cm3。

46、根据本发明的具体实施方式,优选地,所述多孔石墨材料的比表面积为150-400m2/g。

47、根据本发明的具体实施方式,优选地,所述多孔石墨材料的孔径为2-15nm。

48、根据本发明的具体实施方式,优选地,所述多孔石墨材料为多孔石墨片。

49、本发明提供的多孔石墨材料(包括处理后的多孔石墨材料)的密度比水小,内部具有不同尺径和形态的缝隙,比表面积较大。将该材料作为多孔石墨电极,与传统的天然石墨电极相比,其成本较低,能大幅增加水与电极的接触面积,提高电解或发电效率。

50、本发明第三方面提供了一种上述的由煤气化残渣生产的多孔石墨材料作为石墨电极的应用。

51、根据本发明的具体实施方式,优选地,所述应用为:所述多孔石墨材料作为电解池或燃料电池中的石墨电极的应用。

52、本发明提供的技术方案实现了煤气化残渣有效利用,能够生产高价值产品多孔石墨电极,且在制备石墨电极的过程中能够干馏出副产品烃油。与现有技术相比,本发明提供的技术方案具备如下有益效果:

53、1、本发明提供的技术方案相比于与传统的石墨电极制备方法成本更低,制备得到的多孔石墨电极比表面积大能大幅增加水与电极的接触面积,提高电解或发电效率。

54、2、本发明提供的技术方案将煤气化残渣与水、添加剂、交联剂、分散剂、起泡剂、聚合物和催化剂混合成型为片状后加热生成焦炭,该焦炭在高温下烧结、冷却后即可得到多孔石墨电极片,该过程将煤气化残渣热转化和石墨电极片焙烧2个过程耦合实现了石墨电极片的制备,该过程在生产石墨电极片的同时还可生产烃油,且生产的烃油比传统的水洗煤气化残渣油品质好。

55、3、本发明提供的技术方案避免了大量废水的产生(现有的常规煤气化残渣利用方法通常会产生大量废水),显著降低了了粉末状煤气化残渣的体积解决了水洗和焦化均无法处理粉末状煤气化残渣的问题,实现了资源综合利用。

56、4、本发明提供的技术方案工艺投资小、工作条件宽泛、适用性强、操作简便、工艺简单、成本低廉,具有明显的经济效益、环境效益和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!