一种仿大理石的轻质镜面混凝土及其制备方法与流程

1.本发明涉及建筑材料技术领域,特别涉及一种仿大理石的轻质镜面混凝土及其制备方法。

背景技术:

2.镜面混凝土,其具有几何尺寸准确,柱棱顺直,内部密实,表面平整,光洁成镜,色泽一致,纹理细腻、精致、绵密,近乎均质的大理石般的质感等特点,形成了其独特的镜面装饰美感。

3.镜面混凝土代表了目前国内混凝土施工的最高水平,观感质量令人惊叹,但对模板加工、支设、加固要求、混凝土原材料、配合比以及对混凝土施工工艺要求非常高,自然造价也比较高。由于各环节的控制都要求严格,需要各个环节的实施人员具备较高的技术水平,任何一个环节的出错都会导致质量的下降。目前,混凝土存在表观密度较大的缺陷,其观感不仅难以达到所需的镜面混凝土的表面质感,而且其搬运和摆设很不便,更加大大地增加了装修的难度。

4.制备镜面混凝土的难点在于:如何将原本粗糙的混凝土表面浇筑成既有镜子般的光亮度、又气孔少,可以完整的映照出对面的事物。要解决上述问题,需要通过对镜面混凝土的模板、原材料、配合比或浇筑振捣等方式进行优化,来改善镜面混凝土的表观质量,达到混凝土表面致密化、轻量化的效果,而这也是本领域技术人员致力于解决的技术问题。

技术实现要素:

5.为解决上述背景技术中提到的问题,本发明提供一种仿大理石的轻质镜面混凝土,其技术方案如下:

6.该仿大理石的轻质镜面混凝土包括以下原料组分:水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂;所述改性硅藻泥的组分包括黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉以及乙撑双硬脂酸酰胺;所述黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺的质量比为(40~50)∶(0.025~0.5)∶(10~15)∶(0.001~0.3)∶(0.2~1)。

7.在一实施例中,所述改性硅藻泥是由混合粉末加入碳纳米纤维水溶液中混合、并干燥处理而制得;所述混合粉末包括黑色硅藻泥粉、乳胶粉、乙撑双硬脂酸酰胺以及改性剂。

8.在一实施例中,所述黑色硅藻泥粉的比表面积为700m2/kg~800m2/kg。

9.在一实施例中,按重量份计,水泥250份~300份、改性硅藻泥15份~40份、粉煤灰40份~75份、硅灰25份~40份、漂珠100份~150份、膨胀剂15份~30份、粗骨料500份~560份、细骨料700份~750份、水150份~170份、聚羧酸高性能减水剂6份~9份。

10.在一实施例中,所述改性剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或多种组合。

11.在一实施例中,所述碳纳米纤维为碳纳米纤维、气相生长碳纳米纤维中的一种或多种组合。

12.在一实施例中,所述水泥为p

·

o 42.5水泥、p

·

o 52.5水泥、p

·

o 42.5r、p

·

o 52.r5水泥中的一种或多种组合;所述粉煤灰为i级粉煤灰、i i级粉煤灰中的一种或多种组合;所述硅灰为sf90级硅灰、sf94级硅灰中的一种或多种组合。

13.在一实施例中,所述膨胀剂为混凝土i型膨胀剂、混凝土i i型膨胀剂、塑性膨胀剂中的一种或多种组合;所述粗骨料为粒径在5mm~10mm的陶粒、粒径在10mm~20mm陶粒中的一种或多种组合;所述细骨料为粒径在0~5mm的陶砂、粒径在0~5mm的机制砂中的一种或多种组合。

14.本发明还提供一种如上所述的仿大理石的轻质镜面混凝土的制备方法,其包括以下制备步骤:

15.称取各原料组分:按一定重量份数称取水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂;

16.将粗骨料、细骨料混合均匀,得到混合物a;将水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂混合均匀,得到混合物b;将聚羧酸高性能减水剂和水混合均匀,得到混合液c;

17.将混合物a和混合物b混合均匀,再加入混合液c混合均匀,得到轻质镜面清水混凝土拌合物;

18.将得到的轻质镜面混凝土拌合物倒入模具中,待浇筑完成后进行搅动插捣,直至表面平整;

19.浇筑完成后等待一定时间,拆除模具,即得所述仿大理石的轻质镜面混凝土。

20.在一实施例中,所述模具采用表面光滑平整,且吸水率低的模板拼接而成。

21.与现有的技术相比,本发明具有以下技术效果:

22.本发明通过掺入功能化原材料、轻质粉料、骨料等原料组分进行配合,有效地解决混凝土表观密度大的问题,降低了混凝土表观密度,到达轻量化效果,可方便人工搬运和安装,减少人工成本,具有经济性和实用性;并且提升了混凝土表面质感和耐久性能,使得混凝土的表面致密度、颜色均匀性和光滑度提高。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供一种仿大理石的轻质镜面混凝土的制备方法,其包括以下制备步骤:

25.1.用模板拼装模具,接缝处喷涂热熔胶,四周用钢环栓住,必须保证接缝处严密、平整。

26.优选地,所述模具采用表面光滑平整,且吸水率低的模板拼接而成。其中,所述模板可选用玻璃模板、塑料模板(例如亚克力板)中的一种或多种组合,其中,以亚克力板为较佳选择,其不仅具有光滑平整的表面结构,而且其吸水性差,不易与混凝土浆料结合,另外,亚克力板可塑性强,模板造型可变性大,加工简单,其耐酸碱性能好,可以多次重复使用。

27.2.将粗骨料、细骨料提前进行预湿处理,在水中浸泡12h~24h,滤干、备用。

28.3.称取各原料:按一定重量份数称取水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂。其中粗骨料、细骨料的质量应将其中含水量等量扣除用水量。

29.4.将粗骨料、细骨料混合后搅拌均匀,形成混合物a;将水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c。

30.5.将混合物a、混合物b倒入搅拌机中搅拌,搅拌时间60s~90s,再加入混合液c后进行搅拌,搅拌时间240~300s,得到轻质镜面清水混凝土拌合物。

31.6.将轻质镜面混凝土拌合物均匀倒入模具中,待浇筑完成,使用捣棒进行搅动插捣,直至表面平整。

32.7.放置钢丝网片,其距离混凝土拌合物的上表面保持一定的深度,最后用塑料薄膜覆盖。

33.8.待浇筑完等待一定时长后,对模具的模板进行拆除,对混凝土的上表面进行喷涂养护剂养护,制得所述仿大理石的轻质镜面混凝土。

34.其中,混凝土的配方为:按重量份计,水泥250份~300份、改性硅藻泥15份~40份、粉煤灰40份~75份、硅灰25份~40份、漂珠100份~150份、膨胀剂15份~30份、粗骨料500份~560份、细骨料700份~750份、水150份~170份、聚羧酸高性能减水剂6份~9份。

35.其中,本发明还提供所述改性硅藻泥的制备方法的优选实施方式,其具体步骤如下:

36.(1)将碳纳米纤维倒入水中,边超声边搅拌30mi n~45mi n,得到碳纳米纤维水溶液。

37.(2)将黑色硅藻泥粉先研磨至比表面积700m2/kg~800m2/kg,再将称取好的黑色硅藻泥细粉、乳胶粉、乙撑双硬脂酸酰胺与改性剂进行电动搅拌混合,搅拌时间为10mi n~20mi n,得到混合粉末。

38.(3)将混合粉末缓慢均匀的倒入正在搅拌的碳纳米纤维水溶液中,待混合粉末完全倒入后,继续搅拌一定时长,干燥、敲碎、研磨,制得改性硅藻泥备用。

39.其中,所述黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺的质量比为(40~50)∶(0.025~0.5)∶(10~15)∶(0.001~0.3)∶(0.2~1)。

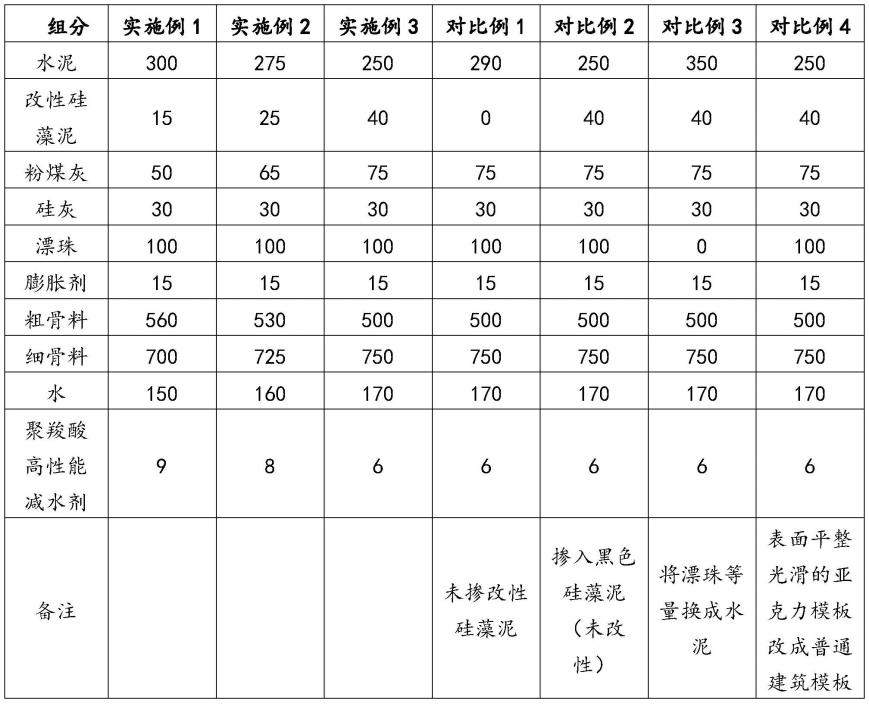

40.本发明还提供如表1所示的实施例和对比例的配方(单位:重量份):

41.表1

[0042][0043]

具体地,本发明提供的实施例和对比例和对比例制备过程为:

[0044]

实施例1

[0045]

本实施例中,以重量份计,各原材料组成包括:水泥300份、改性硅藻泥15份、粉煤灰50份、硅灰30份、漂珠100份、膨胀剂15份、粗骨料560份、细骨料700份、水150份、聚羧酸高性能减水剂9份。

[0046]

其中,改性硅藻泥中组分黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺的质量比为50∶0.5∶15∶0.2∶0.5。其中,改性剂为kh560硅烷偶联剂,碳纳米纤维为cnf碳纳米纤维。

[0047]

所述改性硅藻泥的制备方法如下:

[0048]

(1)将碳纳米纤维倒入水中,边超声边搅拌30mi n,得到碳纳米纤维水溶液。

[0049]

(2)将黑色硅藻泥粉先研磨至比表面积750m2/kg,再将称取好的黑色硅藻泥细粉、乳胶粉、乙撑双硬脂酸酰胺、改性剂进行电动搅拌混合,搅拌时间为20mi n,得到混合粉末b。

[0050]

(3)将混合粉末b缓慢均匀的倒入正在搅拌的碳纳米纤维水溶液中,待粉末完全倒入后,继续搅拌24h,干燥、敲碎、研磨、备用。

[0051]

所述水泥为p

·

o 52.5普通硅酸盐水泥;所述粉煤灰为i级粉煤灰;所述硅灰为sf94级硅灰;所述膨胀剂为混凝土i型膨胀和塑性膨胀剂,质量比例为50∶1;所述粗骨料为5mm~10mm陶粒,堆积密度达1000kg/m3,筒压强度为6.5mpa;所述细骨料为0~5mm的陶砂,细度模数2.7,含泥量0.3%,堆积密度900kg/m3。所述聚羧酸高性能减水剂为科之杰镜面混凝土专用聚羧酸减水剂poi nt-50ecs,减水率高达30%,其主要通过聚羧酸母液、保坍剂、

引气剂、消泡剂、缓凝剂、保水剂、粘度调节剂和水复配而成,其可通过市售获得,具体组成成分不再累述。

[0052]

本实施例中,一种仿大理石的轻质镜面混凝土的制备方法及其施工工艺,其包括以下制备步骤:

[0053]

(1)拼装亚克力模具,接缝处喷涂热熔胶,四周用钢环栓住,必须保证接缝处严密、平整。

[0054]

(2)粗骨料、细骨料需提前进行预湿处理,在水中浸泡24h,滤干、备用。

[0055]

(3)称取各原料:按一定重量份数称取水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂。其中粗、细骨料的质量应将其中含水量等量扣除用水量。

[0056]

(4)将粗骨料、细骨料混合后搅拌均匀,形成混合物a;将水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c。

[0057]

(4)将混合物a、混合物b倒入搅拌机中搅拌,搅拌时间60s,再加入混合液c后进行搅拌,搅拌时间300s,得到轻质镜面清水混凝土拌合物。

[0058]

(5)将轻质镜面混凝土拌合物均匀倒入模具中,待浇筑完成,使用捣棒进行搅动插捣,直至表面平整。

[0059]

(6)放置钢丝网片,距离上表面20mm的深度,最后用塑料薄膜覆盖。

[0060]

(7)待浇筑完72h后,对亚克力模板进行拆除,上表面进行喷涂养护剂养护。

[0061]

实施例2

[0062]

本实施例中,以重量份计,各原材料组成包括:水泥275份、改性硅藻泥25份、粉煤灰65份、硅灰30份、漂珠100份、膨胀剂15份、粗骨料530份、细骨料725份、水160份、聚羧酸高性能减水剂8份。

[0063]

其中改性硅藻泥中组分黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺的质量比为50∶0.5∶15∶0.2∶0.5。其中改性剂为kh560硅烷偶联剂,碳纳米纤维为cnf碳纳米纤维。

[0064]

所述改性硅藻泥的制备方法如下:

[0065]

(1)将碳纳米纤维倒入水中,边超声边搅拌30mi n,得到碳纳米纤维水溶液。

[0066]

(2)将黑色硅藻泥粉先研磨至比表面积750m2/kg,再将称取好的黑色硅藻泥细粉、乳胶粉、乙撑双硬脂酸酰胺、改性剂进行电动搅拌混合,搅拌时间为20mi n,得到混合粉末b。

[0067]

(3)将混合粉末b缓慢均匀的倒入正在搅拌的碳纳米纤维水溶液中,待粉末完全倒入后,继续搅拌24h,干燥、敲碎、研磨、备用。

[0068]

所述水泥为p

·

o 52.5普通硅酸盐水泥;所述粉煤灰为i级粉煤灰;所述硅灰为sf94级硅灰;所述膨胀剂为混凝土i型膨胀、塑性膨胀剂,质量比例为50∶1;所述粗骨料为5mm~10mm陶粒,堆积密度达1000kg/m3,筒压强度为6.5mpa;所述细骨料为0~5mm的陶砂,细度模数2.7,含泥量0.3%,堆积密度900kg/m3。

[0069]

所述聚羧酸高性能减水剂为科之杰镜面混凝土专用聚羧酸减水剂poi nt-50ecs,减水率高达30%,其主要通过聚羧酸母液、保坍剂、引气剂、消泡剂、缓凝剂、保水剂、粘度调

节剂和水复配而成,其可通过市售获得,具体组成成分不再累述。

[0070]

本实施例中,一种仿大理石的轻质镜面混凝土的制备方法及其施工工艺,其包括以下制备步骤:

[0071]

(1)拼装亚克力模具,接缝处喷涂热熔胶,四周用钢环栓住,必须保证接缝处严密、平整。

[0072]

(2)粗骨料、细骨料需提前进行预湿处理,在水中浸泡24h,滤干、备用。

[0073]

(3)称取各原料:按一定重量份数称取水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂。其中粗、细骨料的质量应将其中含水量等量扣除用水量。

[0074]

(4)将粗骨料、细骨料混合后搅拌均匀,形成混合物a;将水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c。

[0075]

(4)将混合物a、混合物b倒入搅拌机中搅拌,搅拌时间60s,再加入混合液c后进行搅拌,搅拌时间300s,得到轻质镜面清水混凝土拌合物。

[0076]

(5)将轻质镜面混凝土拌合物均匀倒入模具中,待浇筑完成,使用捣棒进行搅动插捣,直至表面平整。

[0077]

(6)放置钢丝网片,距离上表面20mm的深度,最后用塑料薄膜覆盖。

[0078]

(7)待浇筑完72h后,对亚克力模板进行拆除,上表面进行喷涂养护剂养护。

[0079]

实施例3

[0080]

本实施例中,以重量份计,各原材料组成包括:水泥250份、改性硅藻泥40份、粉煤灰75份、硅灰30份、漂珠100份、膨胀剂15份、粗骨料500份、细骨料750份、水170份、聚羧酸高性能减水剂6份。

[0081]

其中改性硅藻泥中组分黑色硅藻泥粉、改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺的质量比为50∶0.5∶15∶0.2∶0.5。其中改性剂为kh560硅烷偶联剂,碳纳米纤维为cnf碳纳米纤维。

[0082]

所述改性硅藻泥的制备方法如下:

[0083]

(1)将碳纳米纤维倒入水中,边超声边搅拌30mi n,得到碳纳米纤维水溶液。

[0084]

(2)将黑色硅藻泥粉先研磨至比表面积750m2/kg,再将称取好的黑色硅藻泥细粉、乳胶粉、乙撑双硬脂酸酰胺、改性剂进行电动搅拌混合,搅拌时间为20mi n,得到混合粉末b。

[0085]

(3)将混合粉末b缓慢均匀的倒入正在搅拌的碳纳米纤维水溶液中,待粉末完全倒入后,继续搅拌24h,干燥、敲碎、研磨、备用。

[0086]

所述水泥为p

·

o 52.5普通硅酸盐水泥;所述粉煤灰为i级粉煤灰;所述硅灰为sf94级硅灰;所述膨胀剂为混凝土i型膨胀、塑性膨胀剂,质量比例为50∶1;所述粗骨料为5mm~10mm陶粒,堆积密度达1000kg/m3,筒压强度为6.5mpa;所述细骨料为0~5mm的陶砂,细度模数2.7,含泥量0.3%,堆积密度900kg/m3。

[0087]

所述聚羧酸高性能减水剂为科之杰镜面混凝土专用聚羧酸减水剂poi nt-50ecs,减水率高达30%,其主要通过聚羧酸母液、保坍剂、引气剂、消泡剂、缓凝剂、保水剂、粘度调节剂和水复配而成,其可通过市售获得,具体组成成分不再累述。

[0088]

本实施例中,一种仿大理石的轻质镜面混凝土的制备方法及其施工工艺,其包括以下制备步骤:

[0089]

(1)拼装亚克力模具,接缝处喷涂热熔胶,四周用钢环栓住,必须保证接缝处严密、平整。

[0090]

(2)粗骨料、细骨料需提前进行预湿处理,在水中浸泡24h,滤干、备用。

[0091]

(3)称取各原料:按一定重量份数称取水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂、粗骨料、细骨料、水以及聚羧酸高性能减水剂。其中粗、细骨料的质量应将其中含水量等量扣除用水量。

[0092]

(4)将粗骨料、细骨料混合后搅拌均匀,形成混合物a;将水泥、改性硅藻泥、粉煤灰、硅灰、漂珠、膨胀剂混合后搅拌均匀,形成混合物b;将聚羧酸高性能减水剂和水混合后搅拌均匀,得到混合液c。

[0093]

(4)将混合物a、混合物b倒入搅拌机中搅拌,搅拌时间60s,再加入混合液c后进行搅拌,搅拌时间300s,得到轻质镜面清水混凝土拌合物。

[0094]

(5)将轻质镜面混凝土拌合物均匀倒入模具中,待浇筑完成,使用捣棒进行搅动插捣,直至表面平整。

[0095]

(6)放置钢丝网片,距离上表面20mm的深度,最后用塑料薄膜覆盖。

[0096]

(7)待浇筑完72h后,对亚克力模板进行拆除,上表面进行喷涂养护剂养护。

[0097]

对比例1

[0098]

本对比例1与实施例3的差别仅在于:对比例1将实施例3的改性硅藻泥等量替换成水泥,其他条件保持不变,其中,替换所用的所述水泥还是p

·

o52.5普通硅酸盐水泥。

[0099]

对比例2

[0100]

本对比例2与实施例3的差别仅在于:对比例2中的黑色硅藻泥仅经过研磨至其比表面积为750m2/kg后就直接加入,不进行改性处理,其他条件保持不变。

[0101]

对比例3

[0102]

本对比例3与实施例3的差别仅在于:对比例3将实施例3中的漂珠等量替换成水泥,其他条件保持不变,其中,替换所用的所述水泥还是p

·

o 52.5普通硅酸盐水泥。

[0103]

对比例4

[0104]

本对比例4与实施例3的差别仅在于:对比例4将实施例3中使用的表面光滑平整的亚克力模板改成普通木模板,其他条件保持不变,其中,普通木模板为建筑常规模板,具有一定的吸水性,且表面较为粗糙。

[0105]

对上述实施例和对比例制备的混凝土,按照标准gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》、gb/t 50081-2019《混凝土物理力学性能试验方法标准进行性能测试》,进行性能测试,测试结果见表2:

[0106]

表2

[0107][0108]

表2中,所述坍落度、扩展度、含气量为新拌混凝土拌合物性能;干表观密度是指混凝土成型拆模后,单位体积的质量;28d抗压强度表示经过28天后的混凝土抗压强度,所述表观形貌测试项目采用人工目测法观测其表观形貌结果。

[0109]

从表2的测试结果可以看出:

[0110]

从本发明实施例1-3测试结果可知:本发明制备得到的轻质镜面混凝土表面光气孔少,表面光滑透亮,呈镜面形态,28d后几乎无微裂纹,其表面与大理石外观无异,具有优异的表观质量,有较高的观赏性;并且其表观密度小,到达轻量化效果;同时其28d抗压强度高,制得的混凝土具有良好的耐久性能。

[0111]

比较实施例1-3测试结果可知:增加改性硅藻泥的用量,对混凝土和易性影响不大,表观密度也会有少量降低,会轻微降低混凝土的强度,但是其最大的好处是使混凝土表面颜色进一步加深,色差减少,且28d后仍然无裂纹产生。因此,控制改性硅藻泥的用量在本技术限定范围内,可以达到混凝土和易性好、表观密度低、混凝土强度高、混凝土表面表观质量高等多性能兼具的效果。

[0112]

对比例1与实施例3相比,其混凝土坍落度和扩展度变大,表观密度增加,虽然28d抗压强度有所提高,但表观质量变差。结果表明:对比例1未掺入改性硅藻泥,其混凝土表面颜色偏浅,呈灰黑分布,出现部分色差,后续表面水化变白,镜面效果变差,28d后出现微裂纹,说明本发明实施例通过加入改性硅藻泥可以改变混凝土浆体颜色,减少混凝土色差,且改性硅藻泥中存在的碳纳米纤维可以有效减少混凝土表面裂纹,增强抗裂能力。

[0113]

对比例2与实施例3相比,对比例2的黑色硅藻泥仅进行研磨,未进行改性处理,结果表明:对比例1制得的混凝土出现表面颜色分布不均匀的问题,且28d表面出现微裂纹,说明黑色硅藻泥改性处理过程中加入的改性物质可以增大硅藻泥在水泥浆体中的分散程度,还可以改善混凝土的抗裂性能。

[0114]

对比例3与实施例3相比,对比例3将漂珠等量替换成水泥,结果表明:对比例3和实施例3的混凝土拌合物性能相接近,但是,相比实施例3,对比例3的干表观密度增大,强度有所提升,说明了本发明实施例的原料组分中添加漂珠可有效降低混凝土的表观密度,达到轻量化的效果,但需要牺牲少量抗压强度。因此,通过控制漂珠的用量在本技术限定范围内,可以达到混凝土具有低表观密度特点的同时,兼具良好的混凝土强度,使制得的混凝土能够满足实际使用需求。

[0115]

对比例4与实施例3相比,对比例4改用表面粗糙的普通建筑模板,结果表明:相比实施例3,对比例4中混凝土表面部分起皮,纹路颜色较深,有明显色差,且气孔增多,其在少部分光滑区域生成镜面。结果说明使用普通建筑模板不适用于制作轻质镜面混凝土,容易造成色差和出现大气孔,且因具有吸水性,会和混凝土浆体结合,导致混凝土拆模时,粘模起皮,造成较差的视觉效果。本发明通过优化混凝土制备过程的模具的模板选择,选择表面平整光滑的,且不易吸水的材质(例如玻璃模板、塑料模板等),在工艺方面进一步优化,以提升制得的混凝土的表观质量。

[0116]

综上,本发明实施例具有以下技术效果:

[0117]

(1)本发明实施例使用的改性硅藻泥可将混凝土表面颜色加深,更加突出镜面效果,并有效改善混凝土和易性和减少混凝土表观气孔,还可以增强混凝土的抗裂性能。

[0118]

(2)本发明实施例使用的聚羧酸高性能减水剂是轻质镜面混凝土专用聚羧酸减水剂,由聚羧酸减水母液、保坍剂、引气剂、消泡剂、缓凝剂、保水剂、粘度调节剂和水复配而成。让混凝土更加稳定,可有效控制混凝土浆体与轻质骨料均匀混合,且不上浮。

[0119]

(3)本发明实施例使用的模板,具有吸水率低和表面光滑平整的特点,制备过程中,混凝土呈现的外表面与模板紧密贴合,脱模后呈镜面,其中,模板优选亚克力板,亚克力板可塑性强,模板造型可变性大,加工简单,且耐酸碱性能好,可以多次重复使用。

[0120]

(4)本发明实施例使用的漂珠、硅灰、粗骨料(陶粒)、细骨料(陶砂)均是对镜面混凝土有降低表观密度的效果,可方便人工搬运和安装混凝土,减少人工成本,具有一定经济性和实用性。

[0121]

(5)本发明实施例可有效改善混凝土表观状态,防止轻质原材料上浮,即硅灰、漂珠、粗骨料(陶粒)、细骨料(陶砂)上浮,使混凝土与模板贴合更加紧密,表层更光滑透亮。

[0122]

本发明提供的仿大理石的轻质镜面混凝土及其制备方法,至少包括以下设计构思、作用机理和有益效果:

[0123]

本发明提供的仿大理石的轻质镜面混凝土,其掺入功能化原材料(改性硅藻泥、粉煤灰、膨胀剂)、轻质粉料(硅灰、漂珠)、骨料(粗骨料、细骨料)能有效的解决混凝土表观密度大的问题,更为显著的是对混凝土表面质感的提升。其通过对黑色硅藻泥进行改性,使混凝土的表观色泽分布更加均匀,且其有效提高了混凝土的耐久性能,并且通过引入轻质粉料和骨料,降低了混凝土表观密度,到达轻量化效果,可方便人工搬运和安装,减少人工成本,具有一定经济性和实用性。进一步选用表面光滑平整、吸水性差的模板组成的模具,通

过原料配方和混凝土制备工艺配合,使得混凝土达到表观呈镜面效果。

[0124]

首先,本发明创新性地引入功能化原材料改性硅藻泥,该改性硅藻泥由黑色硅藻泥改性处理获得,本发明通过改性物质(改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺)对黑色硅藻泥进行改性,使混凝土的色泽分布更加均匀,并且提高混凝土耐久性能,各个改性物质与黑色硅藻泥配合的作用机理在于:

[0125]

黑色硅藻泥粉是一种黑色无机调色粉末,可使混凝土变黑,呈现镜面状态更佳。改性剂为偶联剂,其作用是使调色粉末黑色硅藻泥粉易被胶凝材料润湿,在胶凝材料中分散稳定,防止沉淀和结块,调色粉末(即黑色硅藻泥粉)表面经偶联剂改性后,使调色粉末的粘度大幅度降低,即使增大调色粉末添加量也不会影响调色粉末的流动。碳纳米纤维的作用是作为调色粉末的载体,一方面,可以有效定量分散调色粉末,防止局部堆积,导致的混凝土局部颜色偏深,另一方面可控制混凝土基体内的裂纹控制在较低水平,大幅度提高混凝土的力学性能和耐久性。乳胶粉可对调色粉末进行有效的分散,还可以改善水泥浆体的性能,提高浆体与各种基材的粘接强度。乙撑双硬脂酸酰胺对颜料具有很好的偶联作用和分散性,可以使得混凝土的颜色更加均匀,还具有提高亮度的作用。综上,通过上述改性物质(改性剂、碳纳米纤维、乳胶粉、乙撑双硬脂酸酰胺)对黑色硅藻泥进行改性处理,各组分配合以使混凝土的色泽分布更加均匀,提升混凝土表面质感,并且有效提高混凝土耐久性能。

[0126]

并且,本发明引入的具有减水功能的聚羧酸高性能减水剂,其由聚羧酸减水母液、保坍剂、引气剂、消泡剂、缓凝剂、保水剂、粘度调节剂和水复配而成,对胶凝材料具有强烈的分散作用,明显改善混凝土和易性,增加混凝土粘度,减少混凝土轻质材料上浮,显著减少混凝土表面气泡,从而进一步改善混凝土表观质感。

[0127]

其次,本发明掺入功能化原材料、轻质粉料、骨料相互配合以达到所需效果。其中引入轻质粉料和骨料等原料组分,起到降低混凝土表观密度,使混凝土轻量化的效果,提升了混凝土的可施工性能,减少人力资源浪费。引入轻质粉料和骨料等原料组分的作用机理在于:

[0128]

所述粉煤灰的主要矿物组成是铝硅酸盐玻璃微珠,表面光滑,颗粒细,质地致密,内比表面积小,对水的吸附力小,流动性好,在浆体中起到了“滚珠轴承”作用;粉煤灰的火山灰反应滞后于水泥熟料的水化。其滞后反应的二次产物填充于水泥水化物的孔隙中,大大降低了水泥粉煤灰浆体的孔隙率,导致孔径微细化和粒径细小化,显著地改善了硬化体的的孔结构和界面特性,增加混凝土密实性。所述硅灰能够填充水泥颗粒间的孔隙,同时与水化产物生成凝胶体,与碱性材料氧化镁反应生成凝胶体,可显著提高混凝土抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,具有保水、防止离析、泌水、大幅降低砼泵送阻力的作用。所述漂珠为一种空心硅酸盐玻璃微球,其常规直径在20μm~400μm之间,其常规松散堆积密度在250kg/m3~350kg/m3之间,将其掺入混凝土中可大幅度减少表观密度,使混凝土具有更好的流动性,且具有良好的保温等性能。所述膨胀剂可让混凝土产生微膨胀,使混凝土外壁与模板贴合更加紧密,提高混凝土表观致密度,达到镜面效果。

[0129]

所述粗骨料为粒型圆润的陶粒,陶粒的内部结构特征呈细密蜂窝状微孔,可有效降低混凝土表观密度,所述细骨料为级配良好的陶砂,具有降低混凝土表观密度的效果。

[0130]

综上所述,本发明通过掺入功能化原材料、轻质粉料、骨料等原料组分和进行配合比优化,有效地解决混凝土表观密度大的问题,能够提升混凝土表面质感和耐久性能,混凝

土的表面致密度、颜色均匀性、光滑度得到提升。并且,进一步选用表面平整、吸水性差的模板组成的模具,通过原料配方和混凝土制备工艺配合,使得制得的轻质镜面混凝土具有表面致密、平整光亮、呈现镜面映射状态,且表观密度小的特点,提升了混凝土的可施工性能。另外,本发明提供的轻质镜面混凝土的全程制备方法简单,材料易得,实用性强。

[0131]

需要说明的是:

[0132]“碳纳米纤维”简称“cnf”,气相生长碳纳米纤维简称“vgcnf”。

[0133]

除了上述具体实施例体现的实际选择外,所述聚羧酸高性能减水剂可优选现有的减水率达28%~32%的聚羧酸减水剂,包括但不限于上述实施例体现的实际选择;此外,本发明实施例选用的现有聚羧酸高性能减水剂,其由聚羧酸减水母液、保坍剂、引气剂、消泡剂、缓凝剂、保水剂、粘度调节剂和水复配而成。其中,各组分的搭配可根据不同材料进行微调,使混凝土性能达到最优值,包括但不限于本实施例所限定选用的减水剂。

[0134]

除了上述具体实施例体现的实际选择外,改性剂可优选硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或多种组合,其中,硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂均为现有材料,可进行适应性选用,包括但不限于上述实施例体现的实际选择;

[0135]

除了上述具体实施例体现的实际选择外,所述碳纳米纤维可优选碳纳米纤维、气相生长碳纳米纤维中的一种或多种组合,包括但不限于上述实施例体现的实际选择;

[0136]

除了上述具体实施例体现的实际选择外,所述水泥可优选p

·

o 42.5水泥、p

·

o 52.5水泥、p

·

o 42.5r、p

·

o 52.r5水泥中的一种或多种组合,包括但不限于上述实施例体现的实际选择;

[0137]

除了上述具体实施例体现的实际选择外,所述粉煤灰可优选i级粉煤灰、i i级粉煤灰中的一种或多种组合,包括但不限于上述实施例体现的实际选择;

[0138]

除了上述具体实施例体现的实际选择外,所述膨胀剂可优选混凝土i型膨胀剂、混凝土i i型膨胀剂、塑性膨胀剂中的一种或多种组合,包括但不限于上述实施例体现的实际选择;

[0139]

除了上述具体实施例体现的实际选择外,所述粗骨料可优选粒径在5mm~10mm的陶粒、粒径在10mm~20mm陶粒中的一种或多种组合,且优选堆积密度在900~1100kg/m3,筒压强度在6.5mpa~7.2mpa范围内的粗骨料,包括但不限于上述实施例体现的实际选择;

[0140]

除了上述具体实施例体现的实际选择外,所述细骨料为粒径在0~5mm的陶砂、粒径在0~5mm的机制砂中的一种或多种组合,且优选细度模数2.4~2.9,含泥量0~1%,堆积密度900kg/m3~1000kg/m3的细骨料,包括但不限于上述实施例体现的实际选择;

[0141]

本实施例选用吸水率低、表面光滑平整、可塑性强的亚克力板作为模板,根据上述发明构思,本领域技术人员还可选用吸水率低、表面光滑平整、可塑性强的其他材质模板,包括但不限于实施例方案。

[0142]

综上,上述实施例中的具体参数或一些常用试剂或原料,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0143]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1