一种含有莫来石晶须前驱体的氧化硅陶瓷浆料及其制备方法和应用与流程

1.本发明属于3d打印技术领域,尤其是涉及一种含有莫来石晶须前驱体的氧化硅陶瓷浆料及其制备方法和应用。

背景技术:

2.3d打印陶瓷型芯的浆料为保证在打印过程重易于铺展,一般会设计较低的固含量,导致烧结后收缩较大,同时逐层打印会导致层间强度较差。为解决层间强度差的问题,目前主要是通过在浆料中直接加入莫来石晶须强化相,提高了热压注陶瓷型芯的力学性能和高温性能。但此方式无法应用于3d打印陶瓷型芯,刮刀会刮平晶须,不能起到强化层间的效果,同时浆料中直接加入纤维会导致粘度急剧增大,浆料难以铺展,无法用于打印。

技术实现要素:

3.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种含有莫来石晶须前驱体的氧化硅陶瓷浆料及其制备方法和应用。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.作为本发明的第一方面,提供了一种含有莫来石晶须前驱体的氧化硅陶瓷浆料,包括陶瓷粉体与光敏树脂预混液,所述陶瓷粉体的添加量为光敏树脂预混液的体积百分比为40-65%;

6.所述陶瓷粉体包括如下重量百分比的原料:

7.石英玻璃粉:80-90wt%;

8.矿化剂:5-15wt%;

9.氟化铝:3-12wt%;

10.催化剂:2-4wt%;

11.所述光敏树脂预混液包括如下重量百分比的原料:

12.树脂低聚物:30-60wt%;

13.树脂单体:30-60wt%;

14.光引发剂:2-4wt%;

15.分散剂:5-10wt%。

16.优选的,所述催化剂为五氧化二钒。

17.优选的,所述矿化剂为白刚玉、硅酸锆、方石英中的一种或几种。

18.优选的,所述树脂低聚物为聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯、羟基丙烯酸酯中的一种或几种。

19.优选的,所述树脂单体为丙烯酸异冰片酯(iboa)、1,6-已二醇二丙烯酸酯(hdda)、二缩三丙二醇二丙烯酸酯(tpgda)、三羟甲基丙烷三甲基丙烯酸酯(tmpta)、二丙二醇二丙烯酸酯(dpgda)中的一种或几种。

20.优选的,所述光引发剂为2,4,6-三甲基苯甲酰基苯基膦酸乙酯(tpo-l)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)、α-羟基环乙基苯甲酮(184)中的一种或几种。

21.优选的,所述分散剂为油酸、硬脂酸、byk111中的一种或几种。

22.优选的,所述石英玻璃粉的粒径为5-20微米;矿化剂的粒度为200-400目。

23.优选的,所述含有莫来石晶须前驱体的氧化硅陶瓷浆料的流动性≤5000mpa

·

s。

24.作为本发明的第二方面,提供了上述含有莫来石晶须前驱体的氧化硅陶瓷浆料的制备方法,该制备方法包括如下步骤:

25.(1)将光敏树脂预混液的原料混合并搅拌均匀得到光敏树脂预混液,将陶瓷粉体的原料混合并搅拌均匀得到陶瓷粉体;

26.(2)将陶瓷粉体分多次缓慢加入预混液中搅拌均匀后再进行高能球磨后取出;

27.(3)将步骤(2)中球磨所得的浆料进行过滤、真空除泡,最终制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

28.作为本发明的第三方面,提供了应用上述氧化硅陶瓷浆料作为打印浆料通过dlp 3d打印机逐层固化后通过超声清洗去除湿胚上多余未固化浆料后最终得到氧化硅基陶瓷型芯湿坯。

29.作为本发明的第四方面,提供了一种应用上述氧化硅基陶瓷型芯湿坯制备而得的氧化硅基陶瓷型芯。

30.优选的,所述氧化硅基陶瓷型芯的的制备方法为:将氧化硅基陶瓷型芯湿坯装入含有氧化铝填料的烧钵中,而后将烧钵放入箱式焙烧炉中进行焙烧获得氧化硅基陶瓷型芯。

31.优选的,所述焙烧的过程为:以0.1℃/min-2℃/min的升温速率升温至200℃,以0.1℃/min-2℃/min的升温速率升温至400℃,以0.5℃/min-5℃/min的升温速率升温至900℃-1000℃,而后以1℃/min-5℃/min的升温速率升温至1120-1200℃,保温4-8h,而后以0.5℃/min-1℃/min的降温速率冷却到900℃-1000℃,最后随炉冷却至室温,获得氧化硅基陶瓷型芯。

32.相对于现有技术,本发明具有以下优势:

33.采用本发明所述的含有莫来石晶须前驱体的氧化硅陶瓷浆料制备而得的氧化硅基陶瓷型芯湿坯在焙烧过程中原位生长出莫来石晶须,晶须作为骨架阻碍高温下氧化硅的粘性流动降低收缩,同时利用层间晶须的结合,提高沿打印方向的强度,弱化分层效应,莫来石晶须的引入能够改善陶瓷型芯的层间强度及收缩率。

附图说明:

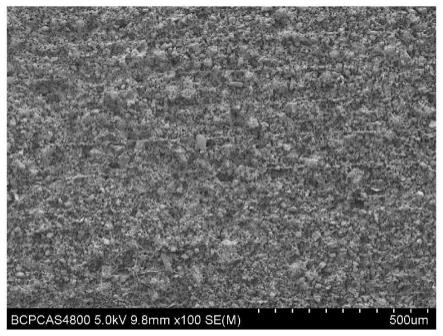

34.图1-图3依次为实施例1制得的氧化硅基陶瓷型芯在500nm、100nm、20nm分辨率下的扫描电镜图;

35.图4-图5依次为实施例2制得的氧化硅基陶瓷型芯在20nm、10nm分辨率下的扫描电镜图;

36.图6-图7依次为实施例3制得的氧化硅基陶瓷型芯在20nm、10nm分辨率下的扫描电镜图;

37.图8-图10依次为对比例1制得的氧化硅基陶瓷型芯在500nm、100nm、20nm分辨率下

的扫描电镜图;

38.图11为对比例2制得的氧化硅基陶瓷型芯在20nm分辨率下的扫描电镜图;

39.图12-图13依次为对比例3制得的氧化硅基陶瓷型芯在20nm、10nm分辨率下的扫描电镜图。

具体实施方式

40.除有定义外,以下实施例中所用的技术术语具有与本发明创造所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

41.下面结合实施例来详细说明本发明创造。

42.实施例1

43.(1)制备含有莫来石晶须前驱体的氧化硅陶瓷浆料

44.陶瓷粉体的添加量为总体积的56%;

45.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):82wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):6wt%;五氧化二钒(粒度为325目):2wt%;将上述原料混合均匀。

46.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

47.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

48.(2)制备氧化硅基陶瓷型芯

49.根据切片层厚设置的打印参数,将含有莫来石晶须前驱体的氧化硅陶瓷浆料在dlp 3d打印机逐层固化得到陶瓷型芯湿坯,通过超声清洗去除湿胚上多余未固化浆料;

50.将湿态下的陶瓷型芯装入含有氧化铝填料的烧钵中,而后将烧钵放入箱式焙烧炉中进行焙烧。

51.焙烧的过程为:以1.2℃/min的升温速率升温至260℃,保温1h,以0.25℃/min的升温速率升温至360℃,保温1h,以0.25℃/min的升温速率升温至520℃,保温1h,而后以1℃/min的升温速率升温至1200℃,保温2h,最后随炉冷却至室温,获得氧化硅基陶瓷型芯。

52.该实施例制得的氧化硅基陶瓷型芯扫描电镜图如图1-3所示,可以看出加入莫来石晶须前驱体配置打印浆料,烧结后打印分层现象弱化,且存在连接打印层间的原位生长晶须,提高材料沿固化方向的强度。另一方面,高温下形成的原位生长莫来石晶须作为骨架结构,也降低了材料整体的收缩率,利于型芯高温下的精度控制。

53.实施例2

54.(1)制备含有莫来石晶须前驱体的氧化硅陶瓷浆料

55.陶瓷粉体的添加量为总体积的56%;

56.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):85wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):3wt%;五氧化二钒(粒度为325目):2wt%;将上述原料混合均匀。

57.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

58.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

59.(2)制备氧化硅基陶瓷型芯

60.氧化硅基陶瓷型芯的制备方法同实施例1。

61.该实施例制得的氧化硅基陶瓷型芯扫描电镜图如图4-5所示,可以看出同样存在原位生长的莫来石晶须,晶须在陶瓷颗粒间搭接桥连,强化了材料性能,强化机理同实施例1相同。

62.实施例3

63.(1)制备含有莫来石晶须前驱体的氧化硅陶瓷浆料

64.陶瓷粉体的添加量为总体积的56%;

65.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):79wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):9wt%;五氧化二钒(粒度为325目):2wt%;将上述原料混合均匀。

66.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

67.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

68.(2)制备氧化硅基陶瓷型芯

69.氧化硅基陶瓷型芯的制备方法同实施例1。

70.该实施例制得的氧化硅基陶瓷型芯扫描电镜图如图6-7所示,可以看出通过控制前驱体氟化铝的加入量可以控制原位生长莫来石晶须的生长状况,可针对不同需求设计不同的微观结构。

71.对比例1

72.(1)制备氧化硅陶瓷浆料

73.陶瓷粉体的添加量为总体积的56%vol;

74.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):90wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):0wt%;五氧化二钒(粒度为325目):0wt%;将上述原料混合均匀。

75.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

76.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

77.(2)制备氧化硅基陶瓷型芯

78.氧化硅基陶瓷型芯的制备方法同实施例1。

79.该对比例制得的氧化硅基陶瓷型芯扫描电镜图如图8-10所示,可以看出未添加前驱体浆料打印材料及催化剂时,沿打印层间出现微小裂纹,强度较低。这种缺陷在逐层打印的陶瓷产品中广泛存在,对该技术的实际应用有不利影响。

80.对比例2

81.(1)制备氧化硅陶瓷浆料

82.陶瓷粉体的添加量为总体积的56%vol;

83.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):88wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):0wt%;五氧化二钒(粒度为325目):2wt%;将上述原料混合均匀。

84.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

85.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

86.(2)制备氧化硅基陶瓷型芯

87.氧化硅基陶瓷型芯的制备方法同实施例1。

88.该对比例制得的氧化硅基陶瓷型芯扫描电镜图如图11所示,可以看出不加入前驱体氟化铝,缺少晶须生长的气相条件,原位晶须难以生长。

89.对比例3

90.(1)制备氧化硅陶瓷浆料

91.陶瓷粉体的添加量为总体积的56%vol;

92.陶瓷粉体包括如下重量百分比的原料:石英玻璃粉(粒度为d50=7μm):84wt%;硅酸锆(粒度为300目):5wt%;白刚玉(粒度为300目):5wt%;氟化铝(粒度为325目):6wt%;五氧化二钒(粒度为325目):0wt%;将上述原料混合均匀。

93.所述光敏树脂预混液包括如下重量百分比的原料:树脂低聚物:聚氨酯丙烯酸酯50wt%;树脂单体:iboa 14wt%、hdda 14wt%、tmpta 14wt%;光引发剂:tpo-l 3wt%;分散剂:byk111 5wt%,将上述原料混合均匀。

94.将陶瓷粉体与光敏树脂预混液混合,陶瓷粉体的添加量为总体积的56%,制得含有莫来石晶须前驱体的氧化硅陶瓷浆料。

95.(2)制备氧化硅基陶瓷型芯

96.氧化硅基陶瓷型芯的制备方法同实施例1。

97.该对比例制得的氧化硅基陶瓷型芯扫描电镜图如图12-13所示,可以看出不加入催化剂五氧化二钒,晶格活化程度差,晶须生长状况不良且分布不均。

98.将实施例1-4与对比例1-3制备得到的氧化硅基陶瓷型芯进行力学性能及收缩测试,测试结果见下表:

[0099][0100]

由上表可以看出,相比对比例1-3,实施例1-3均有效降低了dlp3d打印氧化硅陶瓷型芯的收缩性能,尤其是沿打印层方向改善效果更为显著。另一方面,由于层间晶须的产生,氧化硅型芯的室温弯曲强度也有所提高。以上两种性能的提升对于光固化氧化硅陶瓷型芯产品的实际应用有积极作用。

[0101]

数据证明,通过加入晶须生长前驱体改良光固化氧化硅陶瓷浆料,最终在烧结后的陶瓷产品中原位生长出莫来石晶须,有效改善了dlp 3d打印技术原本存在的分层效应,降低了烧结收缩率并提高了室温弯曲强度。同时,前驱体氟化铝及催化剂五氧化二钒在体系中均不可或缺,对材料性能提升起关键作用。

[0102]

以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1