玻璃的强化方法和强化玻璃及其用途与流程

本发明涉及强化玻璃领域,具体涉及一种玻璃的强化方法和由该强化方法制备得到的强化玻璃及其用途。

背景技术:

1、随着电子产品的逐步发展和推广,消费者对于电子产品的质量要求也越来越高,而对于显示面板的车载显示屏,要求和外观特性也更高。对于采用玻璃面板或车载来说,由于硬度不足且抗冲击性差,遇到磕碰、重压等情况,存在易碎的问题。因此,目前,对于采用玻璃材料的产品,对于玻璃材质的选择,有采用熊猫panda-m228玻璃作为显示面板或车载面板等产品的显示屏。虽然,这种玻璃理论强度较高,但是会由于损伤而导致强度大幅下降。与未强化的玻璃相比,化学强化玻璃的机械强度高、可防止这些损伤。

2、对于玻璃的强化主要采用化学钢化的方式,化学钢化是在高纯度的硝酸钾的作用下进行高温化学强化处理,玻璃结构表面的钠离子与钾离子进行离子交换而形成强化层。作为化学强化玻璃的评价方法之一,主要通过强化后对玻璃赋予更高的cs值和dol值的提升,但是,对于化学强化处理后仍会存在强度性能无法提升或微裂纹等问题,同时,对于熊猫panda-m228玻璃的强化现有的主要是采用钢化的方式进行提升,虽然,能够实现一定的强化性能,但是,很难实现再提升的要求,无法实现真正意义上的突破。

技术实现思路

1、本发明的目的是为了克服现有技术存在的强化玻璃的强度无法进一步提升的问题,提供了一种玻璃的强化方法,该方法通过化学蚀刻方式来实现提升表面强度的目的,消除玻璃表面的微裂纹,制备得到的强化玻璃满足高强度的性能测试要求。

2、本发明的第一方面提供了一种玻璃的强化方法,该强化方法包括以下步骤:

3、(1)化学强化处理:将玻璃与钢化液接触;

4、(2)微蚀刻处理:将经过步骤(1)处理的玻璃与蚀刻液接触;

5、其中,蚀刻液包含1-2重量%的hf、4-8重量%的h2so4、1-3重量%的hno3,余量为水;

6、所述微蚀刻处理的条件至少包括:蚀刻温度为22-26℃,蚀刻时间为90-130秒,单边处理量0.6-1.0μm:a.单面蚀刻速率0.3-0.5μm/min。

7、优选地,钢化液为硝酸钾熔盐。

8、优选地,所述硝酸钾熔盐中的钠离子的浓度小于5000ppm。

9、优选地,化学强化处理的条件至少包括:温度为400-420℃,时间使得化学强化处理后的玻璃的参数满足表面应力cs为800-900mpa,强化深度dol为35-45μm,中心应力ct≤42mpa。

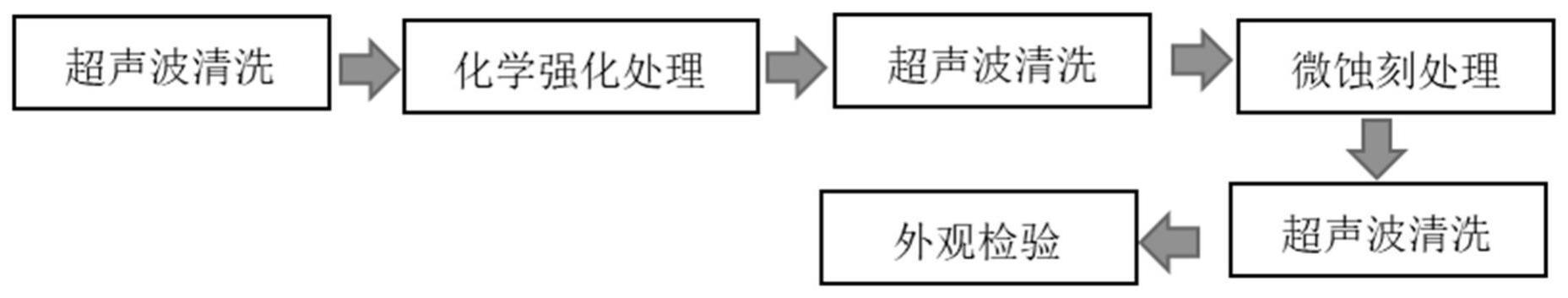

10、优选地,强化方法还包括步骤(1)化学强化之前和之后的超声波清洗步骤。

11、优选地,强化方法还包括步骤(2)微蚀刻处理之后的超声波清洗步骤。

12、优选地,玻璃为铝硅酸盐玻璃。

13、本发明第二方面提供由上述本发明的强化方法制备得到的强化玻璃。

14、优选地,强化玻璃的表面应力cs值为720-800mpa,强化深度dol值为32-40μm,与化学强化处理后微蚀刻处理之前的玻璃相比,表面应力cs值降低80-120mpa,强化深度dol值降低3-8μm。

15、本发明的第三方面提供上述强化玻璃用于制备车载显示屏玻璃的用途。

16、本发明通过将一次强化后的玻璃进行蚀刻处理,在蚀刻减薄的过程中将钢化形成的应力层进行玻璃表面微裂纹的去除,以蚀刻玻璃表面的应力层,之后,使表面的强化深度dol和压缩应力cs值均达到一定程度的降低,使玻璃表面呈平整状态,也可以将钾钠离子在交换的过程中产生的极其细小的微裂纹去除,从而使后续特殊处理提升表面应力层的性能。

17、同时,在发明中,在蚀刻玻璃表面应力层之后,玻璃表面6个面平整光滑,并且这样蚀刻过程中能将表面微裂纹去除更完整,实现兼具提升表面强度的双重效果,能够重新形成新的玻璃表面平整度。

18、本发明相比于一次强化或直接二次强化均能有效的突破玻璃的高强度性能瓶颈,达到更高的车载显示屏玻璃表面高强度性能。

技术特征:

1.一种玻璃的强化方法,其特征在于,该强化方法包括以下步骤:

2.根据权利要求1所述的强化方法,其中,所述钢化液为硝酸钾熔盐。

3.根据权利要求1或2所述的强化方法,其中,所述硝酸钾熔盐中的钠离子的浓度小于5000ppm。

4.根据权利要求1或2所述的强化方法,其中,所述化学强化处理的条件至少包括:温度为400-420℃,时间为使得化学强化处理后的玻璃的参数满足表面应力cs为800-900mpa,强化深度dol为35-45μm,中心应力ct≤42mpa。

5.根据权利要求1或2所述的强化方法,其中,所述强化方法还包括步骤(1)化学强化之前和之后的超声波清洗步骤。

6.根据权利要求1或2所述的强化方法,其中,所述强化方法还包括:在进行步骤(2)的所述微蚀刻处理之后,进行超声波清洗步骤。

7.根据权利要求1或2所述的强化方法,其中,所述玻璃为铝硅酸盐玻璃。

8.由权利要求1-7中任意一项所述的强化方法制备得到的强化玻璃。

9.根据权利要求8所述的强化玻璃,其中,所述强化玻璃的表面应力cs值为720-800mpa,强化深度dol值为32-40μm,与化学强化处理后微蚀刻处理之前的玻璃相比,表面应力cs值降低50-80mpa,强化深度dol值降低3-8μm。

10.权利要求8或9所述的强化玻璃用于制备车载显示屏玻璃的用途。

技术总结

本发明涉及强化玻璃领域,公开了玻璃的强化方法和强化玻璃及其用途,该强化方法包括:(1)化学强化处理:将玻璃与钢化液接触;(2)微蚀刻处理:将经过步骤(1)处理的玻璃与蚀刻液接触。本发明通过将一次强化后的玻璃进行蚀刻处理,在蚀刻减薄的过程中将钢化形成的应力层进行玻璃表面微裂纹的去除,以蚀刻玻璃表面的应力层,之后,使表面的强化深度DOL和压缩应力CS值均达到一定程度的降低,使玻璃表面呈平整状态,也可以将钾钠离子在交换的过程中产生的极其细小的微裂纹去除,从而使后续特殊处理提升表面应力层的性能。

技术研发人员:李青,李赫然,李雨,淳守一,薛春雷

受保护的技术使用者:四川江天科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!