活性炭条成型装置的制作方法

1.本实用新型涉及活性炭加工技术领域,尤其涉及一种活性炭条成型装置。

背景技术:

2.活性炭在加工过程中需要经过磨粉、混捏、成型、炭化、活化等步骤。其中混捏目的是使用磨粉后的煤粉与粘结剂(例如煤焦油)进行充分的混合,赋予混合料以流动性,以便于输送,同时赋予混合料以可塑性,以便于挤压成型。混捏后,煤粉颗粒能够充分被煤焦油填充和包裹。

3.以上述步骤生产的活性炭条强度可能会出现问题,在碰撞后容易碎裂,造成活性炭条的质量问题。

技术实现要素:

4.有鉴于此,有必要提供一种提升活性炭条强度的活性炭条成型装置。

5.一种活性炭条成型装置包括活性炭混捏装置、至少两个活性炭造粒装置、混合提升装置、挤压成型装置,所述活性炭混捏装置的出料口与活性炭造粒装置的进料端通过管道连通,所述活性炭造粒装置的出料口与混合提升装置的进料口通连通,以将粒径不同的活性炭颗粒进行混合并提升,混合提升装置的出料口与挤压成型装置的进料口通过管道连通,以将不同粒径的活性炭进行挤压成条。

6.优选的,所述活性炭造粒装置为圆盘造粒机,活性炭造粒装置的数量为两个,两个圆盘造粒机分别制造不同粒径的活性炭,以提升混合料的松装密度。

7.优选的,所述圆盘造粒机的上方设置粘结剂喷洒装置,以对活性炭颗粒表面喷洒粘结剂,提升活性炭的粘粘强度。

8.优选的,所述混合提升装置包括混料管道、螺旋输送机,所述混料管道的进料口的数量与活性炭造粒装置的数量相同,混料管道的出料口与螺旋输送机的进料口连通,螺旋输送机的出料口与挤压成型装置的进料口连通,以将粒径不同的活性炭二次混合并输送至挤压成型装置中。

9.优选的,所述挤压成型装置包括液压装置、成型壳体,所述液压装置的下端设有挤压盘,以对活性炭混合颗粒进行挤压,所述成型壳体为圆筒状,成型壳体的内径大于或等于挤压盘的直径,成型壳体的上端敞开,成型壳体的侧壁设有进料口,成型壳体的下端设有成型孔,成型孔小于活性炭颗粒的直径,以防止活性炭漏出。

10.有益效果:本实用新型的活性炭条成型装置通过在挤压成型之前先通过造粒装置使活性炭先进行聚团,有效提升了活性炭内部的粘粘强度,同时,设置多个活性炭造粒装置有利于提升活性炭挤压成型前的松装密度,使得活性炭颗粒在被挤压时,更加容易粘粘,且有助于提升挤压成型后的活性炭条的密度。

附图说明

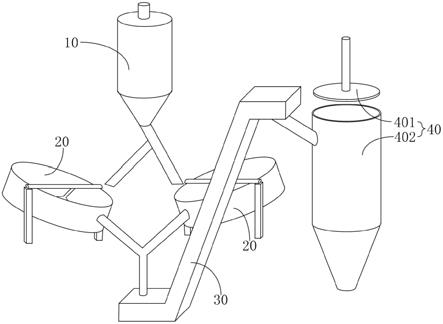

11.图1为本实用新型的活性炭条成型装置的结构示意图。

12.图中:活性炭混捏装置10、活性炭造粒装置20、混合提升装置30、挤压成型装置40、液压装置401、成型壳体402。

具体实施方式

13.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.请参看图1,一种活性炭条成型装置包括活性炭混捏装置10、至少两个活性炭造粒装置20、混合提升装置30、挤压成型装置40,所述活性炭混捏装置10的出料口与活性炭造粒装置20的进料端通过管道连通,所述活性炭造粒装置20的出料口与混合提升装置30的进料口通连通,以将粒径不同的活性炭颗粒进行混合并提升,混合提升装置30的出料口与挤压成型装置40的进料口通过管道连通,以将不同粒径的活性炭进行挤压成条。

15.活性炭混捏后,再进行造粒,有助于将活性炭松散的结构变得紧密,同时,能够将混捏后密度不同的活性炭絮状物通过造粒变得密度均匀,为之后的挤压成型创造良好的挤压条件。

16.进一步的,所述活性炭造粒装置20为圆盘造粒机,活性炭造粒装置20的数量为两个,两个圆盘造粒机分别制造不同粒径的活性炭,以提升混合料的松装密度。

17.圆盘造粒机造出的颗粒的密度远小于挤压后的密度,如此,在后续挤压过程中可以使不同的颗粒挤压成同一个炭条时,更容易成型。通过提升混合料的松装密度,有利于挤压过程中炭条变得更加紧实,有助于提升活性炭的强度。

18.进一步的,所述圆盘造粒机的上方设置粘结剂喷洒装置,以对活性炭颗粒表面喷洒粘结剂,提升活性炭的粘粘强度。

19.在一较佳实施方式中,所述粘结剂为煤焦油。通过粘结剂的粘结,在后续挤压过程中,可以使不同的活性炭颗粒更加容易粘结。

20.进一步的,所述混合提升装置30包括混料管道、螺旋输送机,所述混料管道的进料口的数量与活性炭混捏装置10的数量相同,混料管道的出料口与螺旋输送机的进料口连通,螺旋输送机的出料口与挤压成型装置40的进料口连通,以将粒径不同的活性炭二次混合并输送至挤压成型装置40中。

21.通过混合提升机构的混合提升,可以使不同粒径的活性炭混合均匀,使挤压后的活性炭的炭条密度更加均匀,同时成型后的长度也更加一致。

22.进一步的,所述挤压成型装置40包括液压装置401、成型壳体402,所述液压装置401的下端设有挤压盘,以对活性炭混合颗粒进行挤压,所述成型壳体402为圆筒状,成型壳体402的内径大于或等于挤压盘的直径,成型壳体402的上端敞开,成型壳体402的侧壁设有进料口,成型壳体402的下端设有成型孔,成型孔小于活性炭颗粒的直径,以防止活性炭漏出。

23.在一较佳实施方式中,本实用新型的加工过程如下:活性炭先通过混捏装置由粉

状变为絮状,再由造粒装置将絮状活性炭加工成粒径不同的炭粒。造粒后的活性炭的密度得到有效提升。之后通过混合提升装置30将不同粒径的炭粒进行混合和输送。混合好的炭粒进入挤压成型装置40后被挤压成条。经过造粒的活性炭虽然密度得到增加,但是仍然不能与挤压成型相比,在加上粘结剂的作用,不同的炭粒能够通过挤压紧密结合到一起。由于炭粒的粒径不同,松装密度较大,挤压后的炭条的密度的均匀性较好。同时,经过造粒,炭条的强度也得到有效提升。

24.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

技术特征:

1.一种活性炭条成型装置,其特征在于:包括活性炭混捏装置、至少两个活性炭造粒装置、混合提升装置、挤压成型装置,所述活性炭混捏装置的出料口与活性炭造粒装置的进料端通过管道连通,所述活性炭造粒装置的出料口与混合提升装置的进料口通连通,以将粒径不同的活性炭颗粒进行混合并提升,混合提升装置的出料口与挤压成型装置的进料口通过管道连通,以将不同粒径的活性炭进行挤压成条。2.如权利要求1所述的活性炭条成型装置,其特征在于:所述活性炭造粒装置为圆盘造粒机,活性炭造粒装置的数量为两个,两个圆盘造粒机分别制造不同粒径的活性炭,以提升混合料的松装密度。3.如权利要求2所述的活性炭条成型装置,其特征在于:所述圆盘造粒机的上方设置粘结剂喷洒装置,以对活性炭颗粒表面喷洒粘结剂,提升活性炭的粘粘强度。4.如权利要求1所述的活性炭条成型装置,其特征在于:所述混合提升装置包括混料管道、螺旋输送机,所述混料管道的进料口的数量与活性炭造粒装置的数量相同,混料管道的出料口与螺旋输送机的进料口连通,螺旋输送机的出料口与挤压成型装置的进料口连通,以将粒径不同的活性炭二次混合并输送至挤压成型装置中。5.如权利要求1所述的活性炭条成型装置,其特征在于:所述挤压成型装置包括液压装置、成型壳体,所述液压装置的下端设有挤压盘,以对活性炭混合颗粒进行挤压,所述成型壳体为圆筒状,成型壳体的内径大于或等于挤压盘的直径,成型壳体的上端敞开,成型壳体的侧壁设有进料口,成型壳体的下端设有成型孔,成型孔小于活性炭颗粒的直径,以防止活性炭漏出。

技术总结

活性炭条成型装置包括活性炭混捏装置、至少两个活性炭造粒装置、混合提升装置、挤压成型装置,所述活性炭混捏装置的出料口与活性炭造粒装置的进料端通过管道连通,所述活性炭造粒装置的出料口与混合提升装置的进料口通连通,以将粒径不同的活性炭颗粒进行混合并提升,混合提升装置的出料口与挤压成型装置的进料口通过管道连通。本实用新型的活性炭条成型装置通过在挤压成型之前先通过造粒装置使活性炭先进行聚团,有效提升了活性炭内部的粘粘强度,同时,设置多个活性炭造粒装置有利于提升活性炭挤压成型前的松装密度,使得活性炭颗粒在被挤压时,更加容易粘粘,且有助于提升挤压成型后的活性炭条的密度。压成型后的活性炭条的密度。压成型后的活性炭条的密度。

技术研发人员:周委科

受保护的技术使用者:宁夏锦宝星活性炭有限公司

技术研发日:2022.01.07

技术公布日:2022/5/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1