一种天然气与生物质燃料联产活性石灰的装置的制作方法

1.本技术涉及石灰窑生产石灰技术领域,具体涉及一种天然气与生物质燃料联产活性石灰的装置。

背景技术:

2.我国传统的石灰烧制是使用煤、焦炭等固体燃料,目前我国80%左右的石灰产能还是采用煤炭等固体燃料生产。进入“十四五”时期,我国生态环境保护已经进入减污降碳协同治理的新阶段,在我国“双碳”背景下,采用煤炭生产石灰的工艺已经被严格限制和禁止,尤其是采用固体煤炭燃料的混料式竖窑已经不再允许建设。而且,重要的是,从我国目前的煤炭价格看,采用煤炭生产石灰也无成本优势了。所以,石灰生产企业如何选择能源结构已经制约企业的生存和发展的关键。

3.从目前石灰生产的燃料结构分析及从国家产业政策和行业发展远景来看,采用天然气生产石灰将是首选。天然气作为未来的主要能源,具有许多其他能源所不具备的优势:天然气是最清洁的燃料,天然气燃烧后生成二氧化碳和水,与煤炭和重油比较,燃烧天然气产生的有害物质大幅度减少,如以天然气代替燃煤,可减少氮氧化物排放量80%-90%,一氧化碳排放量可减少52%,并基本杜绝二氧化硫的排放和城市酸雨的产生。天然气还具有安全的特点,燃烧时不会产生一氧化碳等有毒气体,不会危害人体健康,密度比空气轻,即使泄露,也是往上空飘散,不易形成爆炸源。

4.但是,由于我国的能源结构特点限制,我国大部分地区的天然气价格都非常昂贵,从其生产成本角度来看,天然气生产成本还远远高于煤炭生产石灰的成本,致使无法直接或全部使用天然气生产石灰。目前仅有新疆、四川、陕西等少数地区的天然气价格较低,其生产成本接近煤炭生产石灰的成本,但是由于传统石灰生产工艺装备及天然气燃烧特性的限制,绝大部分传统竖窑无法采用天然气生产石灰。所以,在优先选择天然气作为生产石灰燃料的前提下,如何选择新的可用能源和替代能源生产石灰是目前亟待解决的问题,如何选择可以采用新能源生产石灰的新工艺、新装备也是广大石灰行业从业者的期盼。

5.生物质被称为世界第四大能源,对于生物质的利用,人们往往倾向于将其进行气化处理来获得生物质燃气。在世界范围内,生物质气化主要用于供热/ 窑炉、热电联产(combined heat and power,chp)、混燃应用和合成燃料,目前规模最大的应用是chp.20世纪80年代起,生物质气化被美国、瑞典和芬兰等国用于水泥窑和造纸业的石灰窑,既能保证原料供给又能满足行业需求,具有较强的竞争力。20世纪90年代,生物质气化开始被应用于热电联产、多用柴油或燃气内燃机,生物质整体气化联合循环(biomass integrated gasificationcombined cycle,bigcc)也成为研究热点,在瑞典、美国、巴西等国已经建成几个示范工程。1998年,生物质气化混合燃烧技术已被用于煤电厂,将生物质燃气输送至锅炉与煤混燃,目前已商业化运行。

6.中国的生物质气化主要用于发电/chp、供热/窑炉和集中供气,已建成了从200kwe~20mwe不同规格的气化发电装置,气化发电正向产业规模化方向发展,是国际上中小型生

物质气化发电应用最多的国家之一。

7.热化学能转化有4种形式:燃烧、热解、气化和液化。生物质气化作为一种高效洁净的使用方法,在提高生物质利用率及减少污染方面有重要作用,它是生物质热化学能转化中最重要的一种形式,生物质气化后利用率是直接燃烧的3~5倍。生物质作为气化原料和煤相比,具有更好的反应性、其挥发成分含量高、h/c和o/c比高、灰分含量较低、空隙率大、孔径大。这些性质使生物质成为气化的理想原料。

8.在生物质燃料中,不同秸秆的热值是3000~3800大卡/公斤,不同木屑的热值是4200~4500大卡/公斤。以上两种燃料虽然相对于煤粉、天然气等燃料的单位质量热值明显偏低,但是工业制备石灰的温度相对于水泥生产、烧结等反应的温度要低很多,一般在950~1250℃,因此采用秸秆粉料和木屑粉料作为燃料制备石灰是可行的。

9.目前,采用煤、焦炭等固体燃料进行石灰烧制时,安全性低,燃烧产生的一氧化碳等有毒气体含量高,会危害到人体健康,严重情况下,有毒气体泄漏,易形成爆炸源和污染源。而且,目前还没有使用生物质气和生物质固体粉料燃料生产石灰的技术和案例,尤其是单膛竖窑生产石灰的技术和装备无法使用天然气等高热值燃气与生物质气等低热值燃气混合燃烧生产,尤其是传统周边式烧嘴式燃气竖窑因天然气和生物质气燃烧火焰短,当窑体直径过大时热能无法达到炉中心而造成的产量低、石灰生烧率高的问题。同时存在煅烧时间长、耗能高、投资成本高的缺点。

技术实现要素:

10.为此,本技术提供一种天然气与生物质燃料联产活性石灰的装置,以解决现有技术存在的单膛竖炉生产石灰时不能使用高热值燃气和低热值燃气混合燃烧、不能喷吹固体粉料燃料,以及安全性低、煅烧时间长、产量低及耗能高的问题。

11.为了实现上述目的,本技术提供如下技术方案:

12.第一方面,一种天然气与生物质燃料联产活性石灰的装置,包括:

13.竖炉炉体焙烧系统,包括炉体、炉内中心燃烧装置和炉外燃烧装置,所述炉内中心燃烧装置为所述炉体的中心部位提供热能,所述炉外燃烧装置为所述炉体的外部空间提供热能;石料供应系统,包括石料仓、上料小车,所述上料小车的末端设有出料口,石料仓内的石料进入上料小车后,通过所述出料口进入所述炉体内;供风系统,为所述炉内中心燃烧装置和炉外燃烧装置提供助燃风;燃料供应系统,所述燃料供应系统包括天然气供热装置、生物质气供热装置;出料系统,用于对经所述竖炉炉体焙烧系统煅烧后冷却的石灰进行卸料;

14.所述炉体的外壁设有燃气燃料围管,所述燃气燃料围管包括天然气燃料围管和生物质气燃料围管;所述天然气供热装置通过管道与所述天然气燃料围管连接,且天然气燃料围管具有若干天然气燃料围管支管管道,所述天然气燃料围管支管管道与所述炉内中心燃烧装置、炉外燃烧装置连通;所述生物质气供热装置通过管道与所述生物质气燃料围管连接,且生物质气燃料围管具有若干生物质气燃料围管支管管道,若干生物质气燃料围管支管管道与所述炉内中心燃烧装置、炉外燃烧装置连通。

15.可选地,所述石料供应系统还包括石料称量装置、电动皮带机和卷扬机,所述石料称量装置设置于所述石料仓的下方,所述石料仓内的石料经所述石料称量装置称量后经所述电动皮带机传输至上料小车,并通过卷扬机将所述上料小车上的石料提升至所述炉体。

16.可选地,还包括多功能布料器,所述多功能布料器设置于所述炉体的顶部;所述多功能布料器为筛分倾动旋转布料器,所述石料经筛分倾动旋转布料器后进入所述炉体。

17.可选地,所述炉体的内部空间从上至下分为预热带、煅烧带和冷却带三个区域;所述炉体的外壁对应于煅烧带的下部区域设置有一级炉风座、二级炉风座,所述二级炉风座位于一级炉风座的下部;

18.所述炉内中心燃烧装置位于所述煅烧带的下部,炉内中心燃烧装置的顶部设有第一喷口、第二喷口,所述第一喷口用于喷出提供天然气或生物质气,所述第二喷口用于喷出生物质粉料;炉内中心燃烧装置的底部设有第一管道,所述第一管道与所述一级炉风座连通,所述第一管道对炉内中心燃烧装置起到支撑作用,并提供一次助燃风的通道;

19.所述炉外燃烧装置位于炉体的外壁、对应于煅烧带的上部,炉外燃烧装置包括长焰燃烧器、短焰燃烧器,所述长焰燃烧器位于所述短焰燃烧器的上部;所述炉体的外壁对应于煅烧带的上部区域从上之下依次设有助燃风围管、燃气燃料围管;所述助燃风围管位于所述短焰燃烧器的下部。

20.可选地,所述供风系统包括一次助燃风机、二次助燃风机和助燃风风帽;所述助燃风风帽位于炉内中心燃烧装置的下方;

21.所述一次助燃风机与一级炉风座之间通过一次助燃风机管道连接,所述一级炉风座的外壁通过第二管道与所述助燃风围管连通,所述助燃风围管分别通过第一支管管道、第二支管管道与长焰燃烧器、短焰燃烧器连接,为长焰燃烧器、短焰燃烧器提供一次助燃风;

22.所述二次助燃风机与二级炉风座之间通过二次助燃风机管道连接,所述二级炉风座与通过第三管道与所述助燃风风帽连通,为炉内中心燃烧装置、炉外燃烧装置提供二次助燃风。

23.可选地,所述天然气供热装置包括天然气气源、天然气供气调压装置和天然气供热管道,所述天然气气源经所述天然气供气调压装置后进入天然气供热管道,所述天然气供热管道与所述天然气燃料围管相接;所述天然气燃料围管分别通过第三支管管道、第四支管管道、第五支管管道与所述长焰燃烧器、短焰燃烧器、炉内中心燃烧装置连接;所述天然气供热管道上依次设置有第一流量计、第一压力表、第一阀门、第一安全装置。

24.所述生物质气供热装置包括生物质气气源、生物质气供气装置、生物质气加压装置、生物质气供热管道,所述生物质气气源依次经所述生物质气供气装置、生物质气加压装置后进入生物质气供热管道,所述生物质气供热管道与所述生物质气燃料围管相接;所述生物质气燃料围管分别通过第六支管管道、第七支管管道、第八支管管道与所述长焰燃烧器、短焰燃烧器、炉内中心燃烧装置连接;所述生物质气供热管道上依次设置有第二流量计、第二压力表、第二阀门、第二安全装置。

25.可选地,还包括生物质固体粉料供热装置;所述生物质固体粉料供热装置包括生物质粉料、生物质粉料供热装置和生物质粉料供热管道;所述生物质粉料经生物质粉料供热装置后进入生物质粉料供热管道,所述生物质粉料供热管道贯穿炉体的外壁,并与炉内中心燃烧装置连接;所述生物质粉料供热管道上依次设置有第三流量计、第三压力表、第三阀门、第三安全装置。

26.可选地,所述炉体预热带的上部设置有二氧化碳气体回收装置和二氧化碳循环阻

燃风机,所述二氧化碳气体回收装置连接二氧化碳气体内循环管网,所述二氧化碳气体内循环管网经二氧化碳循环阻燃风机后与分别通过第九支管管道、第十支管管道分别与长焰燃烧器、短焰燃烧器连接。

27.可选地,所述出料系统包括分料仓、分料仓溜管、中心下料仓和旋转出灰装置,所述分料仓溜管、中心下料仓位于所述旋转出灰装置的上部,所述中心下料仓、多个分料仓设置于炉底,并沿着窑壁周边均匀分布,所述分料仓、中心下料仓内的氧化钙分别通过分料仓溜管、中心物料下降管下降至旋转出灰装置的上面,通过旋转把氧化钙下料至多个炉内称量装置中,称量后的氧化钙通过卸料阀下料至排灰斗中,并由密封出灰机把氧化钙排出炉外。

28.第二方面,一种天然气与生物质燃料联产活性石灰的工艺,包括上述天然气与生物质燃料联产活性石灰的装置,在煅烧带的热交换过程中,使用天然气与生物质气燃烧混合供热生产的供热方式的步骤如下:

29.s1、石料仓内的石料进入所述上料小车后,通过所述出料口进入所述炉体内;

30.s2、在石料向所述炉体内部输送的同时,所述天然气供热装置通过管道进入所述天然气燃料围管中,并通过所述天然气燃料围管的支管管道为所述炉外燃烧装置提供天然气燃料;

31.所述生物质气供热装置通过管道进入所述生物质气燃料围管中,并通过所述生物质气燃料围管的支管管道为所述炉内中心燃烧装置提供生物质气燃料;

32.s3、在石料向所述炉体内部输送的同时,所述供风系统中的助燃风依次进入所述炉内中心燃烧装置、炉外燃烧装置,为所述炉内中心燃烧装置和炉外燃烧装置的生物质气燃料提供助燃风;

33.s4、在石料进入所述炉体后,所述炉外燃烧装置内的天然气燃料与助燃风汇合形成天然气燃烧放热区域,所述炉内中心燃烧装置内的生物质气燃料与助燃风汇合形成生物质气燃烧放热区域,天然气燃烧放热区域与生物质气燃烧放热区域共同进行煅烧石灰;

34.s5、在所述炉体内部石灰经煅烧后,通过出料系统进行卸料。

35.第三方面,一种基于天然气燃料生产活性石灰的工艺,包括上述天然气与生物质燃料联产活性石灰的装置,在煅烧带的热交换过程中,单独使用天然气燃料生产的供热方式的步骤如下:

36.s1、石料仓内的石料进入所述上料小车后,通过所述出料口进入所述炉体内;

37.s2、在石料向所述炉体内部输送的同时,所述天然气供热装置通过管道进入所述天然气燃料围管中,并通过所述天然气燃料围管的支管管道为所述炉内中心燃烧装置、炉外燃烧装置提供天然气燃料;

38.s3、在石料向所述炉体内部输送的同时,所述供风系统中的助燃风依次进入所述炉内中心燃烧装置、炉外燃烧装置,为所述炉内中心燃烧装置和炉外燃烧装置的天然气燃料提供助燃风;

39.s4、在石料进入所述炉体后,所述炉内中心燃烧装置、炉外燃烧装置内部的天然气燃料与助燃风汇合共同形成燃烧放热区域进行煅烧石灰;

40.s5、在所述炉体内部石灰经煅烧后,通过出料系统进行卸料。

41.第四方面,一种基于生物质燃料生产活性石灰的工艺,包括上述天然气与生物质

燃料联产活性石灰的装置,在煅烧带的热交换过程中,单独使用生物质气燃料生产的供热方式的步骤如下:

42.s1、石料仓内的石料进入所述上料小车后,通过所述出料口进入所述炉体内;

43.s2、在石料向所述炉体内部输送的同时,所述生物质气供热装置通过管道进入所述生物质气燃料围管中,并通过所述生物质气燃料围管的支管管道为所述炉内中心燃烧装置、炉外燃烧装置提供生物质气燃料;

44.s3、在石料向所述炉体内部输送的同时,所述供风系统中的助燃风依次进入所述炉内中心燃烧装置、炉外燃烧装置,为所述炉内中心燃烧装置和炉外燃烧装置的生物质气燃料提供助燃风;

45.s4、在石料进入所述炉体后,所述炉内中心燃烧装置、炉外燃烧装置内部的生物质气燃料与助燃风汇合共同形成燃烧放热区域进行煅烧石灰;

46.s5、在所述炉体内部石灰经煅烧后,通过出料系统进行卸料。

47.相比现有技术,本技术至少具有以下有益效果:

48.1、本技术通过在炉体内部设置炉内中心燃烧装置,炉体外部设置炉外燃烧装置,炉体外壁设有燃气燃料围管,燃气燃料围管包括天然气燃料围管和生物质气燃料围管,天然气供热装置通过管道与天然气燃料围管连接,天然气燃料围管支管管道与炉内中心燃烧装置、炉外燃烧装置连通;生物质气供热装置通过管道与生物质气燃料围管连接,生物质气燃料围管支管管道与炉内中心燃烧装置、炉外燃烧装置连通;采用天然气燃料和生物质气燃料两种为炉体内的石料提供燃料,并通过供风系统为生产过程提供助燃风,再通过出料系统进行卸料;在煅烧带的热交换过程中,包括:单独使用天然气燃料生产、单独使用生物质气燃料生产和天然气与生物质气燃烧混合供热生产的供热方式;本技术结构简单实用、紧凑,煅烧时间短、生产效率高,产量高、经济性好,生产成本低,适用范围广,安全性高,有害物质含量很低,生产工艺方法多样;通过在炉体内部设置炉内中心燃烧装置,使炉内中心热能供应更加均衡,产量成倍增长;通过天然气和生物质气等洁净燃料的组合,达到了减碳、降碳的效益,并通过在炉外燃烧装置使用天然气燃料和在炉内中心燃烧装置使用生物质气燃料生产,实现了两种不同热值的燃料在不同装置中燃烧在同一区域内供热的混合燃烧供热方式;生产的石灰活性度提高,石灰生过烧率降低,石灰钙点提高。

49.2、本技术还包括生物质固体粉料供热装置,能够实现助燃和降低燃料成本。

50.3、本技术在炉体顶部设置筛分倾动旋转布料器,实现了燃气燃料生产和固体燃料生产时两种不同工艺的布料要求。

51.4、本技术在炉体预热带的上部设置有二氧化碳气体回收装置,对二氧化碳气体循环利用,利用二氧化碳灭火阻燃原理达到当使用天然气等高热值燃料时降低其燃烧反应速度,使二氧化碳气体回收、捕集成本进一步降低。

附图说明

52.为了更直观地说明现有技术以及本技术,下面给出几个示例性的附图。应当理解,附图中所示的具体形状、构造,通常不应视为实现本技术时的限定条件;例如,本领域技术人员基于本技术揭示的技术构思和示例性的附图,有能力对某些单元(部件)的增/减/归属划分、具体形状、位置关系、连接方式、尺寸比例关系等容易作出常规的调整或进一步的优

化。

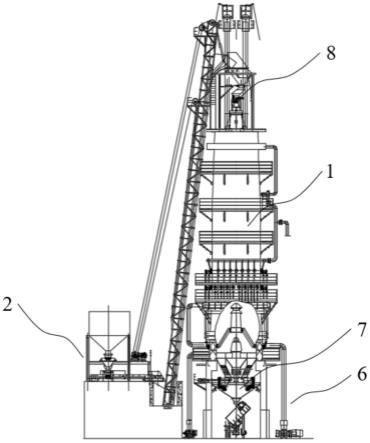

53.图1为本技术一个实施例提供的一种天然气与生物质燃料联产活性石灰的装置的结构示意图;

54.图2为本技术一个实施例的天然气供热装置的结构示意图;

55.图3为本技术一个实施例的生物质气供热装置的结构示意图;

56.图4为本技术一个实施例的生物质固体粉料供热装置的结构示意图;

57.图5为图1所示实施例的局部示意图一(石料供应系统处);

58.图6为图1所示实施例的局部示意图二(二氧化碳气体回收装置处);

59.图7为图1所示实施例的局部示意图三(炉内中心燃烧装置处);

60.图8为图1所示实施例的局部示意图四(出料系统处)。

61.附图标记说明:

62.1、竖炉炉体焙烧系统;11、炉体;111、护栏;112、二氧化碳气体回收装置;113、二氧化碳循环阻燃风机;114、二氧化碳气体内循环管网;115、二氧化碳外部输送管网接口;12、炉内中心燃烧装置;121、第一喷口;122、第二喷口;123、第一管道;124、第二管道;13、炉外燃烧装置;131、长焰燃烧器;132、短焰燃烧器;14、一级炉风座;15、二级炉风座;16、燃气燃料围管;2、石料供应系统;21、石料仓;22、石料称量装置;23、电动皮带机;24、上料小车;25、卷扬机;26、框架;27、拉绳;

63.3、天然气供热装置;31、天然气供气调压装置;32、天然气供热管道; 33、第一流量计;34、第一压力表;35、第一阀门;36、第一安全装置;4、生物质气供热装置;41、生物质气供气装置;42、生物质气加压装置;43、生物质气供热管道;44、第二流量计;45、第二压力表;46、第二阀门;47、第二安全装置;5、生物质固体粉料供热装置;51、生物质粉料供热装置;52、生物质粉料供热管道;53、第三流量计;54、第三压力表;55、第三阀门;56、第三安全装置;

64.6、供风系统;61、一次助燃风机;62、二次助燃风机;63、助燃风风帽; 64、一次助燃风机管道;65、二次助燃风机管道;66、助燃风围管;7、出料系统;71、分料仓;72、分料仓溜管;73、中心下料仓;74、旋转出灰装置;75、炉内称量装置;76、卸料阀;77、排灰斗;78、密封出灰机;79、料流控制及除瘤装置;710、中心下料仓料流控制及除瘤装置;8、筛分倾动旋转布料器。

具体实施方式

65.以下结合附图,通过具体实施例对本技术作进一步详述。

66.在本技术的描述中:除非另有说明,“多个”的含义是两个或两个以上。本技术中的术语“第一”、“第二”、“第三”等旨在区别指代的对象,而不具有技术内涵方面的特别意义(例如,不应理解为对重要程度或次序等的强调)。“包括”、“包含”、“具有”等表述方式,同时还意味着“不限于”(某些单元、部件、材料、步骤等)。

67.本技术中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,通常是为了便于对照附图直观理解,而并非对实际产品中位置关系的绝对限定。在未脱离本技术揭示的技术构思的情况下,这些相对位置关系的改变,当亦视为本技术表述的范畴。

68.一种天然气与生物质燃料联产活性石灰的装置,如图1-图8所示,包括:

69.竖炉炉体焙烧系统1包括炉体11、炉内中心燃烧装置12和炉外燃烧装置 13,炉内中心燃烧装置12为炉体11的中心部位提供热能,炉外燃烧装置13 为炉体11的外部空间提供热能;炉体11的外壁设有护栏111;炉外燃烧装置 13包括长焰燃烧器131、短焰燃烧器132;炉体11的外壁设有燃气燃料围管 16,燃气燃料围管16包括天然气燃料围管和生物质气燃料围管。

70.石料供应系统2,包括石料仓21、上料小车24,上料小车24的末端设有出料口,石料仓21内的石料进入上料小车24后,通过出料口进入所述炉体 11内。

71.优选地,如图1、图5所示,石料供应系统2还包括石料称量装置22、电动皮带机23和卷扬机25,石料称量装置22设置于石料仓21的下方,石料仓 21内的石料经石料称量装置22称量后经电动皮带机23传输至上料小车24,并通过卷扬机25将上料小车24上的石料提升至炉体11。

72.进一步优选地,石料仓21、石料称量装置22在框架26上,石料仓21下部具有下料口,并位于石料称量装置22的上方,石料称量装置22的下方是电动皮带机23,电动皮带机23将称量后的石料传输至上料小车24,框架26上设置有卷扬机25,上料小车24设置有轨道,卷扬机25通过拉绳27将石料传输至炉体11顶部的筛分倾动旋转布料器8中,上料小车24的末端设有出料口,通过出料口将石料直接倾倒至筛分倾动旋转布料器8中;电动皮带机23的末端连接有第一储料箱,第一储料箱与上料小车24上的第二储料箱相配合,使得当电动皮带机23将石料传输至第一储料箱后,直接倾倒至第二储料箱,然后通过卷扬机25将石料传输至上料小车24的末端,再通过出料口倾倒至筛分倾动旋转布料器8内。

73.优选地,还包括多功能布料器,多功能布料器设置于炉体11的顶部;多功能布料器为筛分倾动旋转布料器8(参见图1),石料经筛分倾动旋转布料器 8分后进入炉体11,石料更均匀地进入炉体11内进行燃烧。筛分倾动旋转布料器8实现了燃气燃料生产和固体燃料生产两种不同工艺的布料要求,通过调节及更换不同角度的布料钟,可在使用燃气燃料生产时把大颗粒石料布置在窑壁周边,在使用固体燃料生产时可以把小颗粒石料布置在窑壁周边,有效降低了窑壁效应。

74.供风系统6,为炉内中心燃烧装置12和炉外燃烧装置13提供助燃风。

75.优选地,如图1、图7和图8所示,供风系统6包括一次助燃风机61、二次助燃风机62和助燃风风帽63,助燃风风帽63位于炉内中心燃烧装置12的下方;一次助燃风机61与一级炉风座14之间通过一次助燃风机管道64连接,一级炉风座14的外壁通过第二管道124与助燃风围管66连通;助燃风围管 66分别通过第一支管管道、第二支管管道与长焰燃烧器131、短焰燃烧器132 连接;一次助燃风机61通过一次助燃风机管道64进入一级炉风座14的冷风区域进行初步预热,进入炉内中心燃烧装置12进行再预热;预热后的一次助燃风再进入热风区域,并通过第二管道124进入助燃风围管66,助燃风围管 66分别通过第一支管管道、第二支管管道为长焰燃烧器131、短焰燃烧器132 提供预热后的一次助燃风;

76.二次助燃风机62与二级炉风座15之间通过二次助燃风机管道65连接,二级炉风座15的内壁与通过第三管道与所述助燃风风帽63连接,第三管道起到分料仓的作用,并为炉内中心燃烧装置12、炉外燃烧装置13提供二次助燃风,助燃风风帽63达到助燃风和冷却炉内中心燃烧装置12的目的。

77.优选地,炉内中心燃烧装置12中还设置有环管式预热回收利用装置,提高一级助

燃风、二级助燃风的温度,通过吸收竖炉冷却带的石灰余热把使助燃风温度提高至150℃以上,即达到了对炉内中心燃烧装置12的冷却降温的目的,也达到了提高助燃风温度降低能耗的目的。

78.燃料供应系统,包括天然气供热装置3、生物质气供热装置4,天然气供热装置3、生物质气供热装置4分别与炉体11连通,为炉体11内部的石料提供天然气燃料、生物质气燃料。

79.优选地,如图2所示,天然气供热装置3包括天然气气源、天然气供气调压装置31和天然气供热管道32,天然气气源经天然气供气调压装置31后进入天然气供热管道32,天然气供热管道32与天然气燃料围管相接;天然气燃料围管分别通过第三支管管道、第四支管管道、第五支管管道与长焰燃烧器 131、短焰燃烧器132、炉内中心燃烧装置12连接;天然气供热管道32上依次设置有第一流量计33、第一压力表34、第一阀门35、第一安全装置36。

80.优选地,如图3所示,生物质气供热装置4包括生物质气气源、生物质气供气装置41、生物质气加压装置42、生物质气供热管道43,生物质气气源依次经生物质气供气装置41、生物质气加压装置42后进入生物质气供热管道43,生物质气供热管道43与生物质气燃料围管相接;生物质气燃料围管分别通过第六支管管道、第七支管管道、第八支管管道与长焰燃烧器131、短焰燃烧器 132、炉内中心燃烧装置12连接;生物质气供热管道43上依次设置有第二流量计44、第二压力表45、第二阀门46、第二安全装置47。

81.优选地,如图4所示,还包括生物质固体粉料供热装置5,包括生物质粉料、生物质粉料供热装置51和生物质粉料供热管道52;生物质粉料经生物质粉料供热装置51后进入生物质粉料供热管道52,生物质粉料供热管道52贯穿炉体11的外壁,并与炉内中心燃烧装置12连接;生物质粉料供热管道52 上依次设置有第三流量计53、第三压力表54、第三阀门55、第三安全装置56。

82.在竖炉炉体焙烧系统1中,炉体11的内部空间从上至下分为预热带、煅烧带和冷却带三个区域;炉体11的外壁对应于煅烧带的下部区域设置有一级炉风座14、二级炉风座15,二级炉风座15位于一级炉风座14的下部;炉内中心燃烧装置12位于煅烧带的下部,炉内中心燃烧装置12的顶部设有第一喷口121、第二喷口122,第一喷口121用于喷出提供天然气或生物质气,第二喷口122用于喷出生物质粉料;炉内中心燃烧装置12的底部设有第一管道 123,第一管道123与一级炉风座14连通,第一管道123对炉内中心燃烧装置 12起到支撑作用,并提供一次助燃风的通道;长焰燃烧器131、短焰燃烧器 132位于炉体11的外壁、对应于煅烧带的上部,且长焰燃烧器131位于短焰燃烧器132的上部;炉体11的外壁对应于煅烧带的上部区域从上之下依次设有助燃风围管66、燃气燃料围管16,所述燃气燃料围管16包括天然气燃料围管和生物质气燃料围管,助燃风围管66位于短焰燃烧器132的下部。

83.出料系统7,如图8所示,用于对经竖炉炉体焙烧系统1煅烧后冷却的石灰进行卸料,包括分料仓71、分料仓溜管72、中心下料仓73和旋转出灰装置 74,分料仓溜管72、中心下料仓73位于旋转出灰装置74的上部,中心下料仓73和多个分料仓71设置于炉底,并沿着窑壁周边均匀分布,分料仓71、中心下料仓73内的氧化钙分别通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把氧化钙排出炉外。

84.优选地,还包括料流控制及除瘤装置79、中心下料仓料流控制及除瘤装置710。

85.优选地,如图6所示,炉体11预热带的上部设置有二氧化碳气体回收装置112和二氧化碳循环阻燃风机113,二氧化碳气体回收装置112连接二氧化碳气体内循环管网114,二氧化碳气体内循环管网114经二氧化碳循环阻燃风机113后与分别通过第九支管管道、第十支管管道分别与长焰燃烧器131、短焰燃烧器132连接。二氧化碳气体内循环管网114上设有二氧化碳外部输送管网接口115,二氧化碳气体回收装置112中含量在37-41%范围的二氧化碳气体依次经二氧化碳气体内循环管网114输送至长焰燃烧器131和短焰燃烧器132,用于当使用天然气等高热值燃料时的阻燃和使用固体燃料生产时调整煅烧带下移。

86.设置二氧化碳气体回收装置112,进行二氧化碳气体循环利用,利用二氧化碳灭火阻燃原理达到当使用天然气等高热值燃料时降低其燃烧反应速度的目的,达到当使用固体燃料生产时能够调整煅烧带下移问题。通过对炉内二氧化碳气体的循环利用,达到了二氧化碳气体增加浓度的目的,使二氧化碳气体回收、捕集成本进一步降低。

87.生产流程:石料进入炉体11内部时,预热带的烟气余热约150-350℃范围对石料进行预热,当石料预热至450℃以上时,缓缓下降至煅烧带,煅烧带内的长焰燃烧器131、短焰燃烧器132、炉内中心燃烧装置12和一次助燃风机 61、二次助燃风机62共同发出的火焰与石料进行热交换,石料在热交换过程中完成二氧化碳的分解,变成氧化钙(石灰);分解后的氧化钙下降至冷却带。

88.当石料缓缓下降至炉内煅烧带上部时与长焰燃烧器131喷出的火焰进行热交换,使石料达到890℃以上的初始分解温度;初始分解后的石料缓缓下降至炉内煅烧带中部时与炉外短焰燃烧器132喷出的火焰进行热交换,使石料达到1100℃以上的能够完全分解的温度,在此区域内的石灰石中的二氧化碳能够充分分解释放,约80%以上的石灰石分解成氧化钙(石灰)。这是因为天然气及生物质气的燃烧特性及炉内石料阻力的原因,炉外燃烧装置13的火焰无法穿透至炉体11内部中心区域,此时炉内中心部位约有20%左右的石灰石还无法完全分解,与其它分解后的氧化钙缓缓下降至炉内煅烧带下部,与炉内中心燃烧装置12释放出的火焰再次进行热交换,使得炉内石灰石能够全部分解。分解后的氧化钙缓缓下降至炉体11内部的冷却带。

89.在整个煅烧过程中,炉内冷却带的助燃风风帽63吹出的二次助燃风(冷风)与冷却带下降的750-950℃高温炽热的氧化钙(石灰)逆流进行热交换,交换后的同等温度高温空气继续上行至炉内煅烧带参与煅烧,使煅烧带温度稳定在1250℃的最佳石灰石分解温度,完全分解和冷却的氧化钙缓缓将至炉内助燃风风帽63装置下部区域时,氧化钙温度降至50-150℃范围,达到了氧化钙冷却和热交换的目的。

90.冷却后的氧化钙进入设置于炉底的多个按照窑壁周边均分的分料仓71和中心下料仓73中,分料仓71、中心下料仓73内的氧化钙通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把氧化钙排出炉外。

91.一种天然气与生物质燃料联产活性石灰的装置的方法,当石料仓21内的石料经石料称量装置22进入上料小车24中并提升至炉体11顶部的筛分倾动旋转布料器8中,当石料进入炉体11内部时,与炉内预热带约150-350℃范围烟气余热进行石料预热,当预热的石料达到450℃以上时缓缓下降至煅烧带,煅烧带中的长焰燃烧器131、短焰燃烧器132、炉内中心燃烧装置12和一次助燃风机61共同发出炽热的火焰与煅烧带区域的石料进行热交换,石

料在热交换过程中完成二氧化碳的分解形成氧化钙。

92.在煅烧带的热交换过程中,主要由四个不同的供热方式完成,即:天然气与生物质气燃烧混合供热生产、单独使用天然气燃料生产、单独使用生物质气燃料生产、生物质粉料辅助供热生产。

93.当使用天然气燃料和生物质气燃料共同生产时,具体步骤如下:

94.s1、石料仓21内的石料经石料称量装置22后,通过电动皮带机23传输至上料小车24,并通过卷扬机25将上料小车24上的石料提升至筛分倾动旋转布料器8内,经过筛分倾动旋转布料器8筛分后进入炉体11;

95.s2、天然气气源经天然气供气调压装置31进入天然气供热管道32中,天然气供热管道32上依次设置有第一流量计33、第一压力表34、第一阀门35、第一安全装置36,天然气供热管道32的末端与天然气燃料围管相接;天然气燃料围管分别通过第三支管管道、第四支管管道为长焰燃烧器131、短焰燃烧器132分配燃气,形成独立的天然气燃烧放热区域进行煅烧石灰;

96.同时,生物质气气源依次经生物质气供气装置41、生物质气加压装置42 进入生物质气供热管道43中,生物质气供热管道43上依次设置有第二流量计 44、第二压力表45、第二阀门46、第二安全装置47,生物质气供热管道43 的末端与生物质气燃料围管相接;生物质气燃料围管通过第八支管管道与炉内中心燃烧装置12连接,完成向炉内中心燃烧装置12的燃气供应;

97.s3、生产过程中,一次助燃风机61通过一次助燃风机管道64进入一级炉风座14的冷风区域进行初步预热,再进入炉内中心燃烧装置12进行再预热;预热后的一次助燃风再进入一级炉风座14的热风区域,并通过第二管道124 进入助燃风围管66,助燃风围管66分别通过第一支管管道、第二支管管道为长焰燃烧器131、短焰燃烧器132提供预热后的一次助燃风;二次助燃风机62 产生的二次助燃风通过二次助燃风机管道65进入二级炉风座15,并通过第三管道进入助燃风风帽63,为炉内中心燃烧装置12、炉外燃烧装置13提供二次助燃风;

98.s4、石料进入炉体11内部,缓慢下降至炉体11内部的预热带时,预热带的烟气余热对石料进行预热;当石料缓慢下降至煅烧带时,长焰燃烧器131、短焰燃烧器132的天然气燃料通过一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风形成炉外燃烧火焰向煅烧带供热,炉内中心燃烧装置12的生物质气燃料在第一喷口121处喷出,与一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风汇合形成炉内燃烧火焰向煅烧带供热,炉外燃烧火焰与炉内燃烧火焰共同形成燃烧放热区域进行煅烧石灰,使得石灰能够全部分解;分解后的氧化钙缓缓下降至炉体11内部的冷却带;

99.s5、冷却后的氧化钙进入分料仓71和中心下料仓73中,分料仓71和中心下料仓73内的氧化钙分别通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把物料排出炉体11外部。

100.当单独使用天然气燃料生产时,具体步骤如下:

101.s1、石料仓21内的石料经石料称量装置22后,通过电动皮带机23传输至上料小车24,并通过卷扬机25将上料小车24上的石料提升至筛分倾动旋转布料器8内,经过筛分倾动

旋转布料器8筛分后进入炉体11;

102.s2、天然气气源经天然气供气调压装置31进入天然气供热管道32中,天然气供热管道32上依次设置有第一流量计33、第一压力表34、第一阀门35、第一安全装置36,天然气供热管道32的末端与天然气燃料围管相接;天然气燃料围管分别通过第三支管管道、第四支管管道、第五支管管道为长焰燃烧器 131、短焰燃烧器132、炉内中心燃烧装置12分配燃气;

103.s3、生产过程中,一次助燃风机61通过一次助燃风机管道64进入一级炉风座14的冷风区域进行初步预热,再进入炉内中心燃烧装置12进行再预热;预热后的一次助燃风再进入一级炉风座14的热风区域,并通过第二管道124 进入助燃风围管66,助燃风围管66分别通过第一支管管道、第二支管管道为长焰燃烧器131、短焰燃烧器132提供预热后的一次助燃风;二次助燃风机62 产生的二次助燃风通过二次助燃风机管道65进入二级炉风座15,并通过第三管道进入助燃风风帽63,为炉内中心燃烧装置12、炉外燃烧装置13提供二次助燃风;

104.s4、石料进入炉体11内部,缓慢下降至炉体11内部的预热带时,预热带的烟气余热对石料进行预热;当石料缓慢下降至煅烧带时,长焰燃烧器131、短焰燃烧器132的天然气燃料通过一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风形成炉外燃烧火焰向煅烧带供热,炉内中心燃烧装置12的天然气燃料在第一喷口121处喷出,与一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风汇合形成炉内燃烧火焰向煅烧带供热,炉外燃烧火焰与炉内燃烧火焰共同形成天然气燃烧放热区域进行煅烧石灰,使得石灰能够全部分解;分解后的氧化钙缓缓下降至炉体11内部的冷却带;

105.s5、冷却后的氧化钙进入分料仓71和中心下料仓73中,分料仓71和中心下料仓73内的氧化钙分别通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把物料排出炉体11外部。

106.当单独使用生物质气燃料生产时,具体步骤如下:

107.s1、石料仓21内的石料经石料称量装置22后,通过电动皮带机23传输至上料小车24,并通过卷扬机25将上料小车24上的石料提升至筛分倾动旋转布料器8内,经过筛分倾动旋转布料器8筛分后进入炉体11;

108.s2、生物质气气源依次经生物质气供气装置41、生物质气加压装置42进入生物质气供热管道43中,生物质气供热管道43上依次设置有第二流量计 44、第二压力表45、第二阀门46、第二安全装置47,生物质气供热管道43 的末端与生物质气燃料围管相接;生物质气燃料围管分别通过第六支管管道、第七支管管道、第八支管管道为长焰燃烧器131、短焰燃烧器132、炉内中心燃烧装置12分配燃气;

109.s3、生产过程中,一次助燃风机61通过一次助燃风机管道64进入一级炉风座14的冷风区域进行初步预热,再进入炉内中心燃烧装置12进行再预热;预热后的一次助燃风再进入一级炉风座14的热风区域,并通过第二管道124 进入助燃风围管66,助燃风围管66分别通过第一支管管道、第二支管管道为长焰燃烧器131、短焰燃烧器132提供预热后的一次助燃风;二次助燃风机62 产生的二次助燃风通过二次助燃风机管道65进入二级炉风座15,并通过第三管道进入助燃风风帽63,为炉内中心燃烧装置12、炉外燃烧装置13提供二次助

燃风;

110.s4、石料进入炉体11内部,缓慢下降至炉体11内部的预热带时,预热带的烟气余热对石料进行预热;当石料缓慢下降至煅烧带时,长焰燃烧器131、短焰燃烧器132的生物质气燃料通过一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风形成炉外燃烧火焰向煅烧带供热,炉内中心燃烧装置12的生物质气燃料在第一喷口121处喷出,与一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风汇合形成炉内燃烧火焰向煅烧带供热,炉外燃烧火焰与炉内燃烧火焰共同形成生物质气燃烧放热区域进行煅烧石灰,使得石灰能够全部分解;分解后的氧化钙缓缓下降至炉体11内部的冷却带;

111.s5、冷却后的氧化钙进入分料仓71和中心下料仓73中,分料仓71和中心下料仓73内的氧化钙分别通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把物料排出炉体11外部。

112.当使用生物质粉料辅助供热生产时,具体步骤如下:

113.s1、石料仓21内的石料经石料称量装置22后,通过电动皮带机23传输至上料小车24,并通过卷扬机25将上料小车24上的石料提升至筛分倾动旋转布料器8内,经过筛分倾动旋转布料器8筛分后进入炉体11;

114.s2、使用天然气燃料、生物质气燃料其中的一种燃料向天然气燃料围管、生物质气燃料围管向长焰燃烧器131、短焰燃烧器132完成供料,使用生物质粉料燃料向炉内中心燃烧装置12完成供料;

115.当使用天然气燃料时,天然气气源经天然气供气调压装置31进入天然气供热管道32中,天然气供热管道32的末端与天然气燃料围管相接;天然气燃料围管分别通过第三支管管道、第四支管管道为长焰燃烧器131、短焰燃烧器 132分配燃气,形成独立的天然气燃烧放热区域进行煅烧石灰;当使用生物质气燃料时,生物质气气源依次经生物质气供气装置41、生物质气加压装置42 进入生物质气供热管道43中,生物质气供热管道43的末端与生物质气燃料围管相接;生物质气燃料围管分别通过第六支管管道、第七支管管道为长焰燃烧器131、短焰燃烧器132分配燃气,形成独立的生物质气燃烧放热区域进行煅烧石灰;

116.炉内中心燃烧装置12具有燃气喷吹和固体粉料燃料喷吹两个功能,当使用生物质粉料燃料向炉内中心燃烧装置12供应时,关闭和停止天然气燃料或生物质气燃料的供应;生物质粉料燃料经生物质粉料供热装置51后进入生物质粉料供热管道52,生物质粉料供热管道52贯穿炉体11的外壁,并与炉内中心燃烧装置12连接,生物质粉料通过炉内中心燃烧装置12的第二喷口122 向整个煅烧带喷吹生物质粉料;

117.s3、生产过程中,一次助燃风机61通过一次助燃风机管道64进入一级炉风座14的冷风区域进行初步预热,再进入炉内中心燃烧装置12进行再预热;预热后的一次助燃风再进入一级炉风座14的热风区域,并通过第二管道124 进入助燃风围管66,助燃风围管66分别通过第一支管管道、第二支管管道为长焰燃烧器131、短焰燃烧器132提供预热后的一次助燃风;二次助燃风机62 产生的二次助燃风通过二次助燃风机管道65进入二级炉风座15,并通过第三管道进入助燃风风帽63,为炉内中心燃烧装置12、炉外燃烧装置13提供二次助燃风;

118.s4、石料进入炉体11内部,缓慢下降至炉体11内部的预热带时,预热带的烟气余热

对石料进行预热;当石料缓慢下降至煅烧带时,长焰燃烧器131、短焰燃烧器132的天然气燃料或生物质气燃料通过一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风形成炉外燃烧火焰向煅烧带供热,炉内中心燃烧装置12的生物质粉料燃料在第二喷口122处喷出,与一次助燃风机61供应的一次助燃风、二次助燃风机62供应的二次助燃风汇合形成炉内燃烧火焰向煅烧带供热,炉外燃烧火焰与炉内燃烧火焰共同形成燃烧放热区域进行煅烧石灰,使得石灰能够全部分解;分解后的氧化钙缓缓下降至炉体 11内部的冷却带;

119.s5、冷却后的氧化钙进入分料仓71和中心下料仓73中,分料仓71和中心下料仓73内的氧化钙分别通过分料仓溜管72、中心物料下降管下降至旋转出灰装置74的上面,通过旋转把氧化钙下料至多个炉内称量装置75中,称量后的氧化钙通过卸料阀76下料至排灰斗77中由密封出灰机78把物料排出炉体11外部。

120.在使用生物质粉料喷吹时,炉内中心燃烧装置12中停止供应天然气燃料、生物质气燃料等气体燃料和一次助燃风机61提供的助燃风。生物质粉料喷吹燃烧所用的助燃空气来自于一次助燃风机61、二次助燃风机62,通过炉内中心燃烧装置12下部设置的助燃风风帽63向炉内供风,供应的助燃风从炉底部从下至上与石灰逆流进行热交换,通过与炉内冷却带约600℃左右的石灰释放出的热能交换产生同等温度的高温空气,高温空气直接把炉内中心燃烧装置 12中吹出的生物质粉料点燃形成一个燃烧区域,通过二次助燃风机62的风压把整个冷却带的空气热能贯穿整个煅烧带形成一个炉内整体煅烧燃烧区域,即达到了冷却石灰的目的,也实现了二次供风助燃和余热利用的目的。

121.本技术通过在单膛竖炉炉体内设置炉内中心燃烧装置,炉体外设置炉外燃烧装置,并采用天然气燃料和生物质气燃料两种为炉体内的石料提供燃料,并通过供风系统为生产过程提供助燃风,再通过出料系统进行卸料;本技术结构简单实用、紧凑,煅烧时间短、生产效率高,产量高、经济性好,生产成本低,适用范围广,生产工艺方法多样。

122.通过在炉体内部设置炉内中心燃烧装置,使炉内中心热能供应更加均衡,解决了传统周边式烧嘴式燃气竖窑因天然气和生物质气燃烧火焰短,当窑体直径过大时热能无法达到炉中心而造成的产量低、石灰生烧率高的问题,使传统单膛竖炉的产量成倍增长,产量和生产利用系数已经高于目前的双膛石灰窑。

123.通过天然气和生物质气等洁净燃料的组合,达到了“减碳、降碳”的社会效益和“提质增效”的双重目的,并通过在炉外燃烧装置使用天然气燃料和在炉内中心燃烧装置使用生物质气燃料生产,实现了两种不同热值的燃料在不同装置中燃烧在同一区域内供热的混合燃烧供热方式,解决了天然气等高热值燃料和生物质气等低热值燃料不能直接混合后燃烧的关键性问题;尤其单独使用生物质气燃料时比使用煤炭可以降低40%以上燃料成本,而且对生物燃料的深层次利用,减少矿物燃料的使用给环境带来的严重污染,对提高整体石灰生产工艺水平、降低生产成本、提高产品品质,以及在减污降碳、改善生态环境、保障国家能源安全等方面具有重要意义。

124.通过采用天然气燃料和生物质气燃料,是清洁燃料,安全性高,有害物质含量很低,燃烧时不会产生一氧化碳等有毒气体,不会危害人体健康,密度比空气轻,即使泄露,也是往上空飘散,不易形成爆炸源。

125.通过设置生物质固体粉料供热装置,能够实现助燃和降低燃料成本。

126.通过在炉体顶部设置筛分倾动旋转布料器,实现了燃气燃料生产和固体燃料生产

时两种不同工艺的布料要求,使得在使用燃气生产时,把大颗粒石料布置在窑壁周边,在使用固体燃料生产时,可以把小颗粒石料布置在窑壁周边,有效降低了窑壁效应。

127.通过在炉体预热带的上部设置有二氧化碳气体回收装置,对二氧化碳气体循环利用,利用二氧化碳灭火阻燃原理达到当使用天然气等高热值燃料时降低其燃烧反应速度,使二氧化碳气体回收、捕集成本进一步降低。

128.与普通混料式燃煤竖炉相比,通过本技术装置及方法生产的石灰活性度可以提高80-150ml范围,石灰生过烧率可以降低8%以上,石灰钙点可以提高 8%以上。

129.本技术促进了煤炭生产石灰燃料选择的转型换代,对实现石灰产业的绿色、降碳升级,解决行业共性瓶颈,具有关键意义;本技术中的固体粉料除了生物质粉料也可以采用煤炭等固体燃料,保留了使用煤炭等固体燃料生产石灰的各项功能,实现了气煤两用生产。

130.采用的天然气燃料燃烧后生成二氧化碳和水,与煤炭和重油比较,燃烧天然气产生的有害物质大幅度减少,以天然气代替燃煤,可减少氮氧化物排放量 80-90%,一氧化碳排放量可减少52%,并基本杜绝二氧化硫的排放和城市酸雨的产生。

131.采用的生物质燃料能源中的有害物质含量很低。每利用1000吨秸杆或枝柴来代替煤,在减少约1400吨co2排放的同时,还可减少约4吨so2和约10 吨烟尘的排放。生物质燃料能源的转化过程是通过绿色植物的光合作用将二氧化碳和水合成生物质,生物质能源的使用过程又生成二氧化碳和水,形成二氧化碳的循环排放过程,能够有效减少人类二氧化碳的净排放量,降低温室效应。

132.可实现温室气体co2零排放。大气中的co2通过光合作用进入生物体,生物体的碳通过燃烧、降解和呼吸作用重新变成co2又回到自然界,从而构成碳元素的循环链。从理论上讲,生物质能源的利用基本可以达到co2的零排放。

133.以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

134.上文中通过一般性说明及具体实施例对本技术作了较为具体和详细的描述。应当理解,基于本技术的技术构思,还可以对这些具体实施例作出若干常规的调整或进一步的创新;但只要未脱离本技术的技术构思,这些常规的调整或进一步的创新得到的技术方案也同样落入本技术的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1