一种碳化硅外延炉的源载气输送结构的制作方法

1.本发明涉及一种碳化硅外延炉,特别涉及一种碳化硅外延炉的源载气输送结构。

背景技术:

2.碳化硅外延炉是用于碳化硅晶圆表面外延成膜工艺设备,碳化硅外延炉为一个密封的反应腔体,在腔体的上端口设置有密封盖,密封盖上设置有工艺气体进入口,在反应腔体中设置有旋转台,晶圆放置在旋转台上,边旋转边被加热,在加热的过程中,通过密封盖上的工艺气体进入口,向晶圆表面通入按照一定的比例混合的工艺气体,并保持一定的气压(常压或者负压),搭建起合适的稳定热场,使工艺气体在晶圆表面产生热反应,按照台阶方式生长成膜,在晶圆表面生成碳化硅外延单晶膜。

3.向碳化硅外延炉中通入的工艺气体,包括参与成膜反应的源气体和作为隔离的载气体,源气体是指c源气体和si源气体,将这两种源气体向碳化硅外延炉的反应腔体输送过程中,需要将两种气体彼此隔离,以防止两种气体在输送中反应结晶;两种气体进入碳化硅外延炉的反应腔后,在晶圆的表面反应生成碳化硅单晶膜;现有技术一般采用近气体耦合机构,也就是说:需要将两种源气体输送到晶圆上方近距离处,然后才使两种气体混合反应;由于晶圆成膜工艺温度高,近耦合机构实现成本很高,源气体混合均匀性也差,为了克服近耦合机构的缺陷,出现了远耦合的进气方式,远耦合进气方式可以让进气口远离晶圆表面,但由于c源气和si源气的制造输送工艺不同,两种气体的温度有所差异,当两种气体进入腔体后,两种温度的气体混合均匀性较差,温度高的源气体会优先参与晶圆表面的成膜反应,温度低的需要加热到一定温度后才能参与成膜反应,这种差异性影响到了晶圆表面的成膜质量;其次,源气体进入碳化硅外延炉后,通过管路在向反应腔体输送过程中,由于文丘里效应,气体会在输送管内壁和出口处产生紊流现象,导致两种反应气体在紊流处和出口处反应产生结晶,堵塞气体的输送管路;为了克服该问题,现有设备在源气体输送管中,采用轮流间歇式输送源气体和载气体的方式,即在同一管路中,输送源气过程中插入载气,但是这种间歇式的通气方法,降低了成膜质量和成膜效率;另外,根据成膜工艺的要求,c源气体和si源气体所提供的c原子与si原子的摩尔比,需要保持一定比例数值,才能正常进行成膜,通常要求晶圆表面的c源气的压力要大于si源气,才能达到理想的c原子与si原子的摩尔比,为了克服两种源气体在输送中结晶问题,一般要保持两种源气体的气压一致,以防止大气压的源气体反串进入到气压较小的源气体的输送管中,而发生在管路中结晶的现象,如何解决这一对矛盾,也是现场需要解决的一个问题。

技术实现要素:

4.本发明提供了一种碳化硅外延炉的源载气输送结构,在晶圆表面成膜中采用远耦合机构时如何提高源气体输送效率和成膜质量的技术难题。

5.本发明是通过以下技术方案解决以上技术问题的:

6.本发明的总体构思为:在碳化硅外延炉反应腔体的密封盖中分别设置彼此隔离的

c源气进气腔、si源气进气腔和载气进气腔,在这些腔体外侧设置水冷却夹层,以达到使这三种气体在进入反应腔前保持较低的相同温度;在源气体进入反应腔前的管路上设置套管,在套管与源气体输送管之间形成有环形的输送载气的通路,在源气的出口处形成筒形的载气气流,以达到使两种源气体在出口处无法碰撞相遇的场景;将si源气的出口设置成喇叭形,以降低反应腔中si源气气压,使晶圆表面的两种反应气体达到较理想的摩尔比;在反应腔中设置逐级加热的温度场,构架有利晶圆表面成膜的气体温度加热环境。

7.一种碳化硅外延炉的源载气输送结构,包括反应腔,在反应腔中设置有旋转台,在旋转台上设置有晶圆,在反应腔的顶端口上设置有反应腔密封盖,在反应腔密封盖的外圆侧壁上,设置有水冷套夹层,在水冷套夹层上,分别设置有si源气进气口、c源气进气口和h载气进气口,在水冷套夹层内侧的反应腔密封盖中,设置有气体耦合分层仓体,在气体耦合分层仓体中,沿从上向下方向,分别设置有si源气进气仓、c源气进气仓和h载气进气仓;si源气进气口与si源气进气仓连通在一起,在si源气进气仓与反应腔之间,设置有si源气输送管,在si源气输送管的出口处,设置有喇叭口,在h载气进气仓与反应腔之间,设置有si源气输送管套管,在si源气输送管套管与si源气输送管之间,设置有si源气的载气输送环形通道;c源气进气口与c源气进气仓连通在一起,在c源气进气仓与反应腔之间,设置有c源气输送管,在h载气进气仓与反应腔之间,设置有c源气输送管套管,在c源气输送管套管与c源气输送管之间,设置有c源气的载气输送环形通道。

8.在旋转台上方的反应腔内侧壁上,间隔地设置有第一级石墨加热环、第二级石墨加热环和第三级石墨加热环,该三级石墨加热环,在反应腔中,构建起了渐变梯度温度场;在反应腔内腔的顶端口上设置有石墨保温环。

9.本发明搭建起了在晶圆表面适合成膜的稳定热场,有利于按照台阶式生长成膜方式生成外延单晶膜;有效地在源气体输送通道及出口处实现两种反应气体的隔离,设备结构简单,提高了外延单晶膜的成型质量。

附图说明

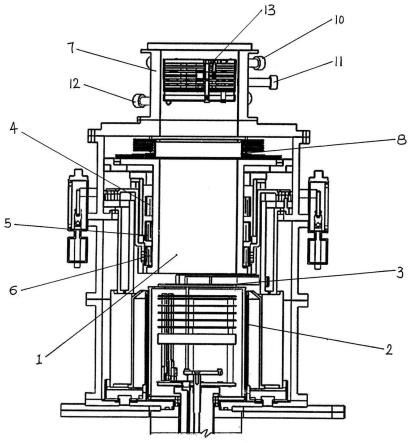

10.图1是本发明的碳化硅外延炉体的结构示意图;

11.图2是本发明的气体耦合分层仓体13的结构示意图;

12.图3是本发明的反应腔密封盖7在部分剖开时的结构示意图;

13.图4是本发明的反应腔密封盖7的结构示意图;

14.图5是本发明的si源气输送管套管19与si源气输送管17之间配合关系图;

15.图6是本发明的c源气输送管套管22与c源气输送管21之间的配合关系图。

具体实施方式

16.下面结合附图对本发明进行详细说明:

17.一种碳化硅外延炉的源载气输送结构,包括反应腔1,在反应腔1中设置有旋转台2,在旋转台2上设置有晶圆3,在反应腔1的顶端口上设置有反应腔密封盖7,在反应腔密封盖7的外圆侧壁上,设置有水冷套夹层9,在水冷套夹层9上,分别设置有si源气进气口10、c源气进气口11和h载气进气口12,在水冷套夹层9内侧的反应腔密封盖7中,设置有气体耦合分层仓体13,在气体耦合分层仓体13中,沿从上向下方向,分别设置有si源气进气仓14、c源

气进气仓15和h载气进气仓16;si源气进气口10与si源气进气仓14连通在一起,在si源气进气仓14与反应腔1之间,设置有si源气输送管17,在si源气输送管17的出口处,设置有喇叭口18,在h载气进气仓16与反应腔1之间,设置有si源气输送管套管19,在si源气输送管套管19与si源气输送管17之间,设置有si源气的载气输送环形通道20;c源气进气口11与c源气进气仓15连通在一起,在c源气进气仓15与反应腔1之间,设置有c源气输送管21,在h载气进气仓16与反应腔1之间,设置有c源气输送管套管22,在c源气输送管套管22与c源气输送管21之间,设置有c源气的载气输送环形通道23。

18.在旋转台2上方的反应腔1内侧壁上,间隔地设置有第一级石墨加热环4、第二级石墨加热环5和第三级石墨加热环6,该三级石墨加热环,在反应腔1中,构建起了渐变梯度温度场;在反应腔1内腔的顶端口上设置有石墨保温环8。

19.为了确保晶圆表面成膜的均匀性,首先,从工艺气体的供应口就应该保证其均匀,本发明在密封盖体中设置的源气进气管的布置上采用圆周间隔布局的方式,可以保证源气喷出孔之间喷出的工作气流流量的均匀性;为了克服和抑制黏度不同的氢气和氨气,由于在输送管中所产生的文丘里效应,而导致的在源气喷出口产生结晶现象,本发明创造性地采用套管的形式,为源气的喷出构建了筒形保护载气气流,克服了在源气输出口容易结晶的现象发生;本发明在盖体内分别构建源气仓,通过水冷套的形式,将源气温度降低到相同的低温,为后续源气在反应仓内的均匀混合和高质量反应提供了有利条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1