铝灰无害化处置所产含氨尾气生产浓氨水的系统的制作方法

1.本实用新型涉及铝灰无害化处置,具体涉及一种铝灰无害化处置所产含氨尾气生产浓氨水的系统。

背景技术:

2.铝灰是铝电解和铝产品加工过程产生的一种工业废物,分为一次铝灰和二次铝灰。主要化学成份为氧化铝、金属铝和氮化铝,还含有少量的硅、镁、钙、铁及氯化物、氟化物等。

3.铝灰中所含的氮化铝在与潮湿空气或水接触时会发生水解反应,生成氢氧化铝和氨,氨气释放会对大气环境造成严重污染,具有明显的反应性。铝灰中所含氟化物为有毒有害物质,溶于水会对水体及土壤造成污染,并严重危害被污染区域居民和牲畜安全,具有无机氟化物浸出毒性。

4.由于铝灰中含有氮化铝、氟化物、氯化物、可溶性盐等有毒有害物质,具有浸出毒性(t)和反应性(r),危险特征明显。因此,《国家危险废物名录(2016年)》将一次铝灰列入了危废名录中,2019年将二次铝灰新增到危废名录中。

5.目前,行业内公知的铝灰脱氮技术水解法工艺,该工艺是将铝灰与水混合,控制工艺条件进行水解反应,使铝灰中的氮化铝、金属铝和碳化铝分别转化为氢氧化铝、氨气、氢气和甲烷。将反应尾气引入氨水回收系统,经冷凝吸收制得稀氨水,所收得的氨水浓度较低,在7.5%以下,远远到不到hg/t 5353-2018工业氨水标准(20%),无商品价值,只能被视为新的工业废物,而且具有危险特性。

技术实现要素:

6.针对目前由铝灰无害化处置过程所产含氨尾气难以生产高浓度氨水的现状,本实用新型所要解决的技术问题是提供一种铝灰无害化处置所产含氨尾气生产浓氨水的系统,该反应系统适合于铝灰的湿法无害化处置并直接生产高度氨水,具有设备简单、流程短、氨水浓度高、能耗低等优点。

7.为解决上述技术问题,本实用新型所采取的技术方案是:一种铝灰无害化处置所产含氨尾气生产浓氨水的系统,包括铝灰加料装置、水解反应器、缩分器、冷凝器、氨水缓冲罐、射流器、循环泵、循环槽、引风机,所述铝灰加料装置的出料口与水解反应器的进料口通过阀门相连,水解反应器的尾气出口通过排气管与缩分器底部的气体入口相连,缩分器底部的凝结水排出口通过管道与水解反应器的凝结水进入口相连,缩分器顶部气体出口通过管道与冷凝器的气体入口相连,冷凝器末端底部的冷凝液出口通过管道与氨水缓冲罐相连,氨水缓冲罐底部出口通过管道与缩分器和成品氨水储罐相连;射流器的气体入口通关管道与冷凝器尾气排出口相连,射流器的出液口与循环槽顶部进液口通过法连相连接,循环槽底部出液口与循环泵进液口通过管道相连,循环槽底部出液口通过管道与水解反应器铵盐溶液进料口相连;循环泵出液口与射流器进液口通关管道相连,循环槽尾气出口与引

风机通过管道相连。

8.所述水解反应器安装有温度在线测控系统,水解反应器气体排出口与缩分器底部气体入口相连接的气体管路上安装有温度在线测控系统、氨浓度在线测控系统和氢浓度在线测控系统;在缩分器顶部安装有温度在线测控系统、氨浓度在线测控系统和氢浓度在线测控系统;在冷凝器气体进口和尾气出口分别安装有温度在线测控系统;在氨水缓冲罐安装有氨水浓度在线测控系统。

9.在所述冷凝器和氨水缓冲罐相连接的管路上安装有氨水流量在线控制系统,在氨水缓冲罐与缩分器相连接的氨水回流管路及与成品氨水储罐相连接的成品氨水管路上安装有氨水流量在线控制系统;所述氨水流量在线控制系统与调节阀相联锁。

10.所述铝灰加料装置为具计量功能、输送量可控的螺旋给料机。

11.所述水解反应器为釜式反应器。

12.所述缩分器为填料塔,在塔的顶部安装有列管冷却器。

13.本实用新型采用上述技术方案所设计的铝灰无害化处置所产含氨尾气生产浓氨水的系统,根据铝灰无害化处置过程所产含氨气体生产浓氨水工艺原理、反应特性而开发的一步法浓氨水制备系统,解决了由铝灰在湿法无害化处置过程中含氨尾气生产氨水浓度低的问题,不仅工艺流程短,设备投资少,且所产氨水浓度可稳定在20%以上,处理后尾气可达标排放。本实用新型具有设备简单、流程短、氨水浓度高、能耗低等优点。

附图说明

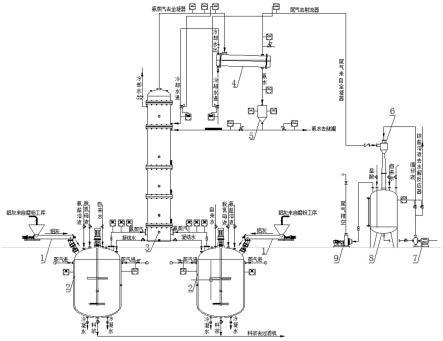

14.图1表示本实用新型的结构示意图。

具体实施方式

15.下面结合附图对本实用新型铝灰无害化处置所产含氨尾气生产浓氨水的系统作具体说明。

16.本实用新型铝灰无害化处置所产含氨尾气生产浓氨水的系统,参见图1,包括铝灰加料装置1、水解反应器2、缩分器3、冷凝器4、氨水缓冲罐5、射流器6、循环泵7、循环槽8、引风机9。铝灰加料装置1为具计量功能、输送量可控的螺旋给料机,其出料口与水解反应器2进料口通过阀门相连。水解反应器2为釜式反应器,水解反应器2尾气出口通过排气管与缩分器3底部的气体入口相连。缩分器3底部有凝结水排出口通过管道与水解反应器2凝结水进入口相连,缩分器3为填料塔,在塔的顶部安装有列管冷却器,缩分器3顶部气体出口通过管道与冷凝器4气体入口相连。冷凝器4末端底部有冷凝液(氨水)出口通过管道与氨水缓冲罐5相连;氨水缓冲罐5底部出口通过管道与缩分器3和成品氨水储罐相连;射流器6气体入口通关管道与冷凝器4尾气排出口相连;射流器6出液口与循环槽8顶部进液口通过法连相连接;循环槽8底部出液口与循环泵7进液口通过管道相连;循环槽8底部出液口通过管道与水解反应器2铵盐溶液进料口相连;循环泵7出液口与射流器6进液口通关管道相连;循环槽8尾气出口与引风机9通过管道相连。

17.本实用新型还在水解反应器2安装有温度在线测控系统,水解反应器2气体排出口与缩分器3底部气体入口相连接的气体管路上安装有温度在线测控系统、氨浓度在线测控系统和氢浓度在线测控系统。在缩分器3顶部安装有温度在线测控系统、氨浓度在线测控系

统和氢浓度在线测控系统。在冷凝器4气体进口和尾气出口分别安装有温度在线测控系统。在氨水缓冲罐5安装有氨水浓度在线测控系统。在冷凝器4和氨水缓冲罐5相连接的管路上安装有氨水流量在线控制系统。在氨水缓冲罐5与缩分器3相连接的氨水回流管路及与成品氨水储罐相连接的成品氨水管路上安装有氨水流量在线控制系统。氨水流量在线控制系统与调节阀相联锁。

18.本实用新型的工作过程为:

19.依次将水或铵盐溶液或脱氮母液定量地加入到水解反应器2中,铝灰经铝灰加料装置1进入水解反应器2后与水混合,其所含氮化铝、金属铝、碳化铝与水发生水解反应生成氨气、氢气、甲烷与水蒸气的混合气体,同步开启循环泵7、引风机9,利用射流器6产生微负压,混合气体在微负压作用下通过水解反应器2尾气排出口进入到缩分器3底部,进入缩分器3底部的混合气体在微负压作用下按特定流速上行穿过缩分器3内的填料层,混合气体上行过程与填料接触并发生传质效应,水分子聚集成为液滴,顺填料层下行,未被吸附的氨继续上行,而液滴下行过程所吸附的少量氨随着温度的升高重新挥发上行。含氨气体上行通过顶部列管冷却器后走出缩分器3,走出缩分器3的含氨气体为分离大部分水蒸汽后的氨浓度在17—25%氨蒸汽,由此实现混合气体中水与氨的分离,使走出缩分器3气体中的氨浓提升,为回收浓氨水奠定基础。进入冷凝器4的含氨气体经冷凝转化为浓度为18—25%的浓氨水从冷凝器4末端底部冷凝液(氨水)出口排出进入氨水缓冲罐5。氨水由氨水缓冲罐5底部排出,部分通过管道返回缩分器3,部分进入成品氨水储罐。

20.本实用新型冷凝器4冷凝吸收之后的尾气仍含有微量的氨,在微负压作用下通过管道进入射流器6,在射流器6中与循环槽8中的酸性溶液混合、反应,生成铵盐,处理后的尾气达标排放。生成的铵盐溶液定时、定量通过管道送入水解反应器2用于配料。铵盐在水解反应器中与所加入的钙反应生成氨和钙盐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1