一种碳纳米管用提纯装置的制作方法

1.本实用新型涉及材料提纯技术领域,具体涉及一种碳纳米管用提纯装置。

背景技术:

2.碳纳米管是由单层或多层石墨卷曲而成的管子,它具有较大的比表面积和石墨结构的疏水表面。目前,各种生产方法制备的碳纳米管中都多少存在一些杂质,如无定形碳、石墨颗粒、催化剂等。由于碳纳米管存在的缺陷、杂质、团聚体。要确保碳纳米管的高新应用,纯化是必不可少的。目前普遍采用氧化法,如空气氧化法、硝酸氧化法等。氧化法对去除碳纳米管中的无定型碳是很有效的,但去除催化剂的效果差,还会在碳纳米管表面引入极性含氧管能团如-oh、-cooh、-coor和-cor等。

3.制备碳纳米管所用的催化剂(co、fe、ni),同时也是甲烷化的有效催化剂,目前,国内主流技术是采用硝酸、盐酸洗涤,然后用去离子水洗涤多次,然后烘干,产品的纯度达到98%,也有些采用空气氧化处理,然后再用酸、盐酸洗涤的,产品纯度有所提高。有些采用了高温氢气进行处理,可以有效去除cnt上的无定型碳,并没有对催化剂的深度处理有多少贡献。

4.目前国内提纯方法主要有两大类:物理提纯法和化学提纯法,其中:物理提纯法主要有空间排斥色谱法、电泳纯化法、离心和微滤法,空间排斥法、电泳法、离心和微滤法有一定研究但由于纯度不高,应用有局限性;化学提纯法主要有气相氧化法、液相氧化法、插层氧化法、溴化氧化法、硝酸氧化法、红外线辐射氧化法、水热氧化法。

5.气相氧化法包括空气氧化法和二氧化碳氧化法,主要是利用纳米管碳管和颗粒、无定形碳、碳纳米球的差异,通过精确控制反应温度、反应时间及气体流速等参数达到提纯的目的。但由于碳管及杂质交织在一起,空气接触困难,从而选择性差,提纯效率低;液相氧化法是利用纳米管碳管和颗粒、无定形碳、碳纳米球的拓扑类缺陷(五元环、七元环)的差异,反应条件相对温和,易于控制。目前主要氧化剂有高锰酸钾、重络酸钾和硝酸溶液。此方法的缺点提纯产品仍有大量的催化剂粒子(1%)。插层氧化法是采用金属盐插入石墨片层,然后空气氧化,杂质会优先发生氧化反应从而提高纯度,但对于催化剂粒子无能为力,且引入新的杂质。溴化氧化提纯法,是将粗碳管置于液溴中浸润,然后利用空气进行氧化提纯,得率不高;碳酸氧化法:将多壁碳纳米管,用50-70% (质量浓度)浓硝酸 (避免浓度过大反应剧烈而产生大量no2,缺乏实验安全性,同时也会造成碳纳米管质量损失)浸泡,并于80℃-100℃加热搅拌12h-24h,反应结束后冷却,用去离子水洗至中性,烘干后得到酸化多壁碳纳米管,对碳纳米管进行酸化处理,是为了增加其活性并去除杂质,使得其表面带有羟基、羧基等基团,这样增加了碳纳米管在溶剂中的分散性。优点是批量处理,但催化剂残留多。红外线辐射氧化是利用红外线器中加热氧化从而得到松散、海绵状和具有高定向性的多层纳米碳管。水热氧化法是通过结合富勒烯(c60、c70)的萃取、金属颗粒的习化、溶解等愿意付出,可将杂质去除。此法纯度可达到95%。

6.虽然上述方法各有千秋,都能提高碳管纯度,但各有缺陷,调整发展的碳纳米管行

业急需简单、纯度高、无其他杂质、价格低廉的方法。

技术实现要素:

7.本实用新型旨在解决提纯效果差的问题,提供一种碳纳米管用提纯装置,将碳纳米管压制成块状后,使得电极与碳纳米管压型块层密切接触,确保电流通过,实现电加热;碳纳米管压制成块状上下侧设置的下电阻料层和上电阻料层可以确保其温度超过1100℃,从而是让全部金属盐可以反应和外逸,同时避免碳纳米管与空气接触减少碳纳米管的损失;加热组件下端设置的氯气分配组件,让氯气与碳纳米管中残留的催化剂的金属离子分别进行反应,生成的氯化盐外逸至碳纳米管材料表面,通过水洗从而确保碳纳米管材料的催化剂残留极低,实现了产品的超纯提取。

8.本实用新型的目的是通过以下技术方案实现的:

9.一种碳纳米管用提纯装置,包括炉体,所述炉体内部设置有加热组件,所述加热组件侧壁设置有电极组,所述电极组通过电线和整流器与电源相连,所述加热组件从下到上依次设置有下电阻料层、碳纳米管压型块层和上电阻料层,电极组之间通过碳纳米管压型块层相连通,所述加热组件下端还设置有氯气分配组件。

10.优选的,所述氯气分配组件包括氯气总管和与氯气总管相连的多个氯气分管。

11.优选的,所述氯气总管上设置有氯气进气总阀。

12.优选的,所述氯气分管上设置有氯气分阀。

13.优选的,所述炉体内部依次设置有耐火砖层和保温层。

14.优选的,所述炉体上设置有炉门。

15.优选的,所述炉门上设置把手。

16.本技术方案的有益效果如下:

17.一、本实用新型提供的一种碳纳米管用提纯装置,将碳纳米管压制成块状,电阻料放入加热组件中形成下电阻料层,随后将块状的碳纳米管放入加热组件中形成碳纳米管压型块层,随后电阻料加在碳纳米管压型块层上形成上电阻料层,联通电源后,碳纳米管压型块层与两端的电极串联成完整电路,实现电加热的办法,将碳纳米管加热到900℃以上,随着温度升高,脱氢反应会出现,减少碳纳米管表面附着的杂乱基团;随后通入定量氯气,让氯气与碳纳米管中残留的催化剂的金属离子分别进行反应,生成的氯化盐外逸至碳纳米管材料表面,通过水洗从而确保碳纳米管材料的催化剂残留极低,实现了产品的超纯提取。

18.二、本实用新型提供的一种碳纳米管用提纯装置,下电阻料层和上电阻料层处的电阻料温度较碳纳米管本身温度要高,碳纳米管加热是通过电阻料发的热,可以确保其温度超过1100℃,从而是让全部金属盐可以反应和外逸;同时,由于电阻料的存在,碳纳米管与空气隔绝,避免了碳纳米管接触空气燃烧,减少了碳纳米管的损失。

19.三、本实用新型提供的一种碳纳米管用提纯装置,氯气总管、氯气分管、氯气进气总阀和氯气分阀的设置方便控制氯气的进入量,并且有效控制氯气的进气速度。

20.四、本实用新型提供的一种碳纳米管用提纯装置,耐火砖层和保温层的设置减少热量的散逸,减少能耗的使用。

附图说明

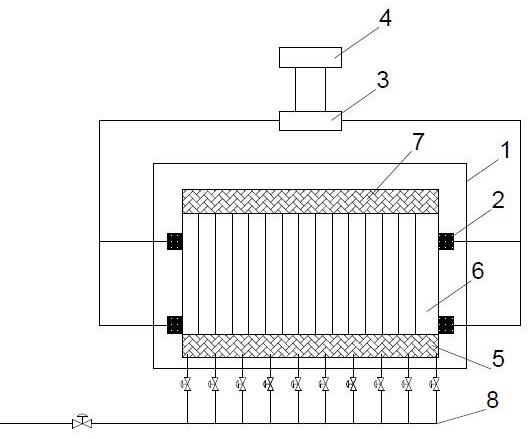

21.图1为本实用新型的结构示意图;

22.图2为本实用新型中另一实施例的结构示意图;

23.图3为本实用新型中炉体的结构示意图;

24.其中:1、炉体;2、电极组;3、整流器;4、电源;5、下电阻料层;6、碳纳米管压型块层;7、上电阻料层;8、氯气分配组件;8.1、氯气总管;8.2、氯气分管;8.3、氯气进气总阀;8.4、氯气分阀;9、耐火砖层;10、保温层;11、炉门;12、把手。

具体实施方式

25.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

26.需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

27.还需要说明的是,本实用新型实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

28.实施例1

29.如图1所示,一种碳纳米管用提纯装置,包括炉体1,所述炉体1内部设置有加热组件,所述加热组件侧壁设置有至少一个电极组2,电极组2包括两个电极,电极组2中的两个电极相对设置,所述电极组2通过电线和整流器3与电源4相连,所述加热组件从下到上依次设置有下电阻料层5、碳纳米管压型块层6和上电阻料层7,电极组2之间通过碳纳米管压型块层6相连通,所述加热组件下端还设置有氯气分配组件8。将碳纳米管压制成块状,电阻料放入加热组件中形成下电阻料层5,随后将块状的碳纳米管放入加热组件中形成碳纳米管压型块层6,随后电阻料加在碳纳米管压型块层6上形成上电阻料层7,联通电源4后,碳纳米管压型块层6与两端的电极串联成完整电路,实现电加热的办法,将碳纳米管加热到900℃以上,碳纳米管属于碳质材料,它的电阻率低(约80mω.cm),热膨胀系数大,从而促进碳管的缠绕打散,有利于颗粒、无定形碳、碳纳米球及少量附着的有机物的脱除;随着温度升高,脱氢反应会出现,减少碳纳米管表面附着的杂乱基团;随后通入定量氯气,让氯气与碳纳米管中残留的催化剂的金属离子分别进行反应(cocl 2

沸点1049℃、fecl3沸点316℃、nicl

2 973 ℃(升华)),生成的氯化盐外逸至碳纳米管材料表面,通过水洗从而确保碳纳米管材料的催化剂残留极低,实现了产品的超纯提取。下电阻料层5和上电阻料层7处的电阻料温度较碳纳米管本身温度要高,碳纳米管加热是通过电阻料发的热,可以确保其温度超过1100℃,从而是让全部金属盐可以反应和外逸;同时,由于电阻料的存在,碳纳米管与空气隔绝,避免了碳纳米管接触空气燃烧,减少了碳纳米管的损失。

30.实施例2

31.如图2和图3所示,本实施例与实施例1的区别点在于:所述氯气分配组件8包括氯气总管8.1和与氯气总管8.1相连的多个氯气分管8.2。

32.其中,所述氯气总管8.1上设置有氯气进气总阀8.3。

33.其中,所述氯气分管8.2上设置有氯气分阀8.4。氯气总管8.1、氯气分管8.2、氯气

进气总阀8.3和氯气分阀8.4的设置方便控制氯气的进入量,并且有效控制氯气的进气速度。

34.其中,所述炉体1内部依次设置有耐火砖层9和保温层10。耐火砖层9和保温层10的设置减少热量的散逸,减少能耗的使用。

35.其中,所述炉体1上设置有炉门11。所述炉门11转动设置在炉体1上,通过炉门11实现炉体1的开启或关闭。

36.其中,所述炉门11上设置把手12。把手12的设置方便开启或者关闭炉门11。

37.对比例1

38.本对比例采用实施例2所述的电阻炉,将电弧产生的碳纳纳米粗管约5kg,经检测管径15-25nm,管长5-15um,检测其纯度92.4%、灰分6%、co 0.005388%、mg 0.00498%、ni 0.03323%、la 0.04268%;采用加入少量分散剂采用等压定型设备压制成块,然后放入实施例2所述的电阻炉中,然后控制开始功率750w,缓慢上升,功率控制在160w/h,温度缓慢上升,经96小时,温度上升至500℃,发现有大量热气产生,升至800℃,热气消失,通入11g氯气,通入时间约8小时,温度同时缓慢至1050℃,然后冷却96小时,将碳纳米管用空气冲扫表面,再用水洗涤,粉碎成500目,用脱盐水洗涤4次,放置烘箱烘干,产品量为4.50kg,检测,其纯度99.7%、灰分0.5%、co 350 ppm、la 350 ppm、mg 8 ppm、ni 10ppm。

39.对比例2

40.本对比例采用实施例2所述的电阻炉,采购市场上gt-304碳纳米管5kg,经检测管径15-25nm,管长5-15um,检测其纯度97%、灰分2%、co 3000ppm、fe 116ppm、ni 11 ppm;采用加入少量分散剂采用等压定型设备压制成块,然后放入实施例2所述的电阻炉,然后控制开始功率750w,缓慢上升,功率控制在160w/h,温度缓慢上升,经96小时,温度上升至500℃,发现有大量热气产生,升至800℃,大量热气消失,通入1g氯气,通入时间约8小时,温度同时缓慢至1050℃,然后冷却96小时,将物料用空气冲扫表面,再用水洗涤,粉碎成500目,用脱盐水洗涤4次,放置烘箱烘干,产品量为4.96kg,检测,其纯度99.9%、灰分0.2%、co 160ppm、fe 66 ppm、ni 6ppm。

41.综上所述,本实用新型不采用传统的高温空气氧化、先硝酸氧化再盐酸回流洗涤,避免了大量化学品的消耗和污染,采用少量的氯气对催化剂离子进行高效氯化处理,催化剂残留的金属离子大幅减少,确保了碳纳米管的质量达到高纯产品。

42.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1