一种硫磺燃烧炉的制作方法

本技术涉及一种硫磺燃烧炉,属于燃烧炉。

背景技术:

1、玉米淀粉行业设有制酸工段,制取的亚硫酸用于玉米浸泡,浸泡后玉米粒外周的蛋白质网被破坏,被蛋白质网包裹的淀粉颗粒游离出来,从而有利于纤维与蛋白质分开。硫磺燃烧炉是制酸工段的重要设备,硫磺在硫磺燃烧炉中充分燃烧,形成二氧化硫气体,后续通过吸收塔吸收二氧化硫生成亚硫酸。

2、硫磺燃烧炉一般分为两种类型,一种以液态硫磺作为燃烧形态;一种以气态硫磺作为燃烧形态。两种形态的硫磺燃烧炉结构差异很大,其中液态硫磺燃烧炉的主要由融硫室、燃烧盘、炉体和进风盖板等部件组成。燃烧盘置于炉体内部,为了增加燃烧量,需要增大燃烧面积,所以炉内一般设置上下两层燃烧盘;融硫室一般置于上层燃烧盘的上方,用于储存液态硫磺。液态硫磺从其下部设置的下料口流出,流到上层燃烧盘上,进行持续燃烧,燃烧形成的二氧化硫气体从上部排气口排出,进入到二氧化硫吸收塔,形成亚硫酸。

3、硫磺燃烧炉工作时,首先在上层燃烧盘上手工填放固态硫磺,将其点燃,一段时间燃烧后,炉膛内的温度开始升高,到达一定温度后,开始向融硫室内送入固态硫磺。融硫室的下料口处一般设置有一个堵头或阀芯,在开始的时候,堵头需要堵上。待融硫室中的硫磺融化后,通过旋转上部手轮,带动堵头上升,下料口开启一定的缝隙,液态硫磺流下落在第一层燃烧盘上燃烧,生成所需的二氧化硫气体。当第一层燃烧盘中的液态硫磺越来越多,不能够及时燃烧掉时,液态硫磺的深度越来越深,到达一定高度后从上层燃烧盘的中间溢流口流下,落入到第二层燃烧盘中继续燃烧。

4、现有的硫磺燃烧炉在生产过程中存在如下不足之处:1、硫磺的持续燃烧,使炉体内部的温度越来越高,仅靠排气口将热的二氧化硫气体抽走和自然冷却,很难将炉内温度降下来,通常炉内温度可达600-700℃,对炉体的钢件影响比较大,容易烧蚀变形损坏,导致频繁需要维修更换;

5、2、融硫室位于炉体内的上部,当炉体内的温度升高时,融硫室的温度同样升高。而硫磺一般在115℃左右开始融化,在130-150℃的时候液态硫磺的流动性最好,当温度超过170℃时,硫磺又变得粘稠,导致融化的硫磺不能顺利地流到上层燃烧盘上。更有甚着,当温度过高时,硫磺直接升华,导致无法顺利进入燃烧盘进行燃烧;

6、3、传统燃烧盘采用不锈钢薄板制作,在高温下变形大,其支撑导轨也采用折弯件制作,变形也很明显,导致燃烧盘不够平整,液态硫磺不能均匀铺开在燃烧盘的全面积,使得燃烧面积小且燃烧产量不足;

7、4、温度过高时,硫磺很容易升华成硫磺颗粒,随着二氧化硫气体被负压抽走,沉降在工艺管道上,导致管道堵塞,造成系统无法正常工作;

8、5、融硫室本身是固定的且没有隔热冷却结构,所以无法对其进行调整来控制温度,只能通过手工频繁调节进料量的大小等进行燃烧火焰的调节,具有滞后性,费时费力且效果不好;此外现场环境恶劣,影响操作人员的身心健康;

9、6、融硫室底部的堵头打开才能使液态硫磺得以流下,但是打开后不可避免会形成空隙,当上层燃烧盘的火焰较高时,容易从空隙处串入到融硫室的内部,导致融硫室着火,而融硫室连通着喂料管,一旦融硫室内部着火,火很容易顺着喂料管道到达上部喂料蛟龙和存料仓,造成巨大的安全隐患。

技术实现思路

1、本实用新型的目的在于,克服现有技术中存在的问题,提供一种硫磺燃烧炉,可以将融硫室及燃烧室的温度控制在合适的范围内,设备使用寿命长且燃烧安全性好。

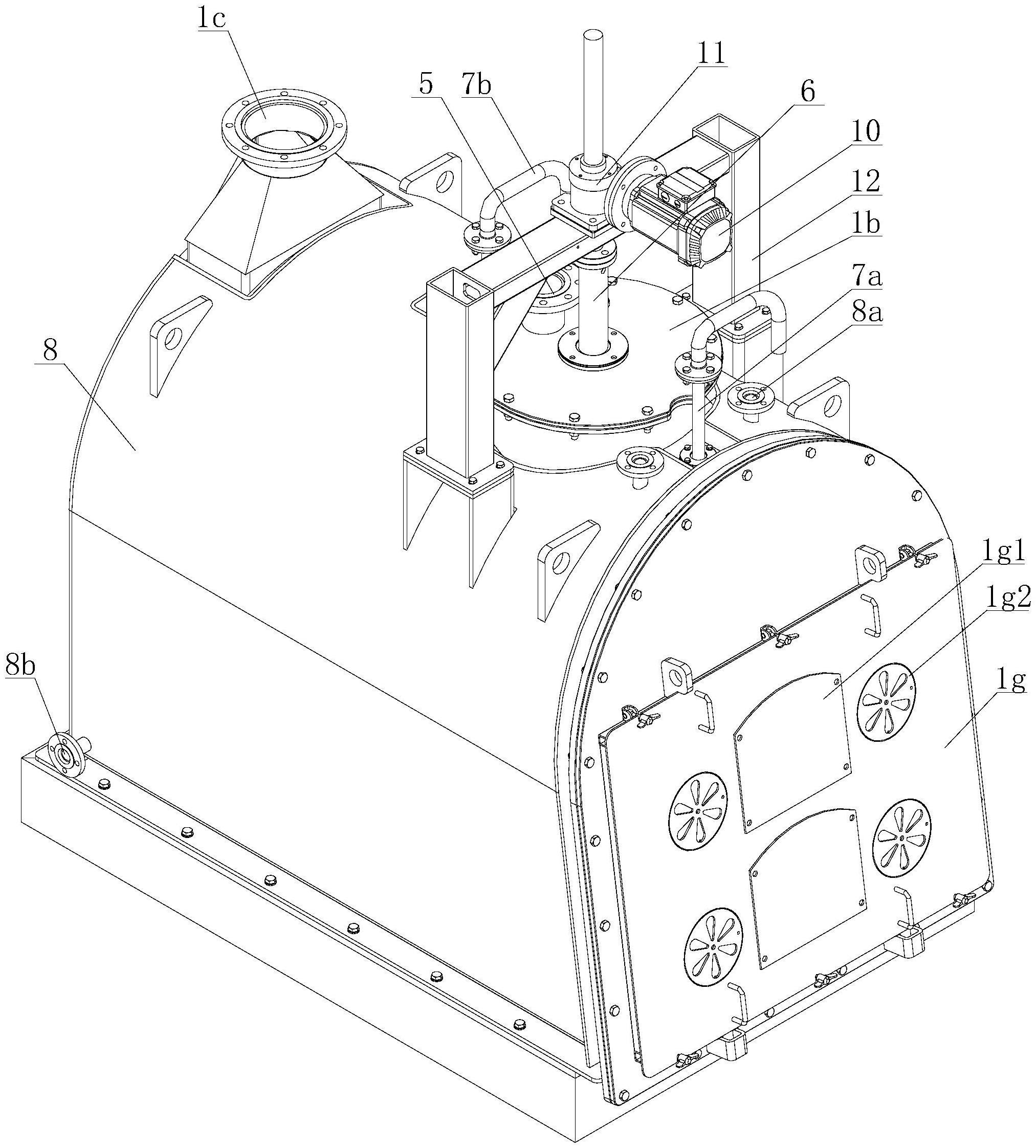

2、为解决以上技术问题,本实用新型的一种硫磺燃烧炉,包括炉体,所述炉体的内腔设有燃烧室,所述燃烧室的下部设有燃烧盘,所述燃烧盘的上方设有封闭的融硫室,所述融硫室的底部中心设有液硫流出口,所述融硫室的顶部设有融硫室顶盖,所述融硫室顶盖上焊接有进料套管,所述进料套管中插接有进料管;所述融硫室顶盖的中心悬吊在升降轴的下端,所述升降轴及进料管的上端分别伸出炉体的顶部且相互密封,所述升降轴的上端由升降机构驱动。

3、作为本实用新型的改进,所述液硫流出口设有向上延伸的液封管,所述液封管的上端设有缺口,所述液封管的上端口覆盖有液封盖,所述液封盖的四周边沿向下延伸且低于液封管上端的缺口。

4、作为本实用新型的进一步改进,所述融硫室的底壁上设有冷却盘管。

5、作为本实用新型的进一步改进,所述冷却盘管从融硫室底壁的中部区域沿涡旋线向外延伸,且沿螺旋线继续盘绕在所述融硫室的内壁。

6、作为本实用新型的进一步改进,所述炉体的外壁设有冷却夹套,所述冷却夹套从炉体顶部被分隔为两半,两冷却夹套的顶部和底部分别设有夹套冷却水口,所述冷却夹套的内腔沿水平方向分别设有多道夹套折流板。

7、作为本实用新型的进一步改进,所述燃烧盘包括相互平行的上层燃烧盘和下层燃烧盘,所述上层燃烧盘向下层燃烧盘溢流,所述融硫室位于上层燃烧盘的上方,所述上层燃烧盘和下层燃烧盘的两侧分别支撑在燃烧盘导轨上,所述燃烧盘导轨分别固定在炉体内壁。

8、作为本实用新型的进一步改进,所述燃烧室的出口端设有多道挡烟折流板,相邻挡烟折流板交错设置,各挡烟折流板的两侧分别插接在炉体内壁的插槽中,排气口设置在炉体的后端顶部。

9、作为本实用新型的进一步改进,所述炉体顶部设有安装筒,所述安装筒顶部设有安装筒法兰,所述安装筒法兰上固定有安装筒顶盖,所述进料管及升降轴从所述安装筒顶盖中穿过。

10、作为本实用新型的进一步改进,所述炉体设有弧形凸起的穹顶,所述炉体的后侧封闭且下端设有能够启闭的清理口;所述炉体的前侧设有上部向后倾斜的检修门盖,所述检修门盖上设有检修口和进风口。

11、作为本实用新型的进一步改进,所述升降机构包括升降减速机,所述升降减速机固定在炉体顶部的龙门架上,所述升降减速机的输入端由升降电机驱动,所述升降减速机的输出轴下端与所述升降轴的上端相连。

12、相对于现有技术,本实用新型取得了以下有益效果:1、极大改善了炉体内的燃烧环境,保护了设备的功能部件不被高温破坏,提高了设备主体的使用寿命;

13、2、能够精准控制炉体内的环境温度和融硫室内的液态硫磺温度,保证液态硫磺的温度合适,流动性好,能够顺利的流到燃烧盘上;

14、3、可以保证硫磺燃烧均匀充分,避免升华硫的产生,杜绝升华硫随二氧化硫气体进入工艺管道导致的管道和设备堵塞;

15、4、燃烧的火苗不会串入到融硫室中,更不会进入进料管向上蔓延,消除安全隐患。

技术特征:

1.一种硫磺燃烧炉,包括炉体,所述炉体的内腔设有燃烧室,所述燃烧室的下部设有燃烧盘,所述燃烧盘的上方设有封闭的融硫室,所述融硫室的底部中心设有液硫流出口,其特征在于:所述融硫室的顶部设有融硫室顶盖,所述融硫室顶盖上焊接有进料套管,所述进料套管中插接有进料管;所述融硫室顶盖的中心悬吊在升降轴的下端,所述升降轴及进料管的上端分别伸出炉体的顶部且相互密封,所述升降轴的上端由升降机构驱动。

2.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述液硫流出口设有向上延伸的液封管,所述液封管的上端设有缺口,所述液封管的上端口覆盖有液封盖,所述液封盖的四周边沿向下延伸且低于液封管上端的缺口。

3.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述融硫室的底壁上设有冷却盘管。

4.根据权利要求3所述的硫磺燃烧炉,其特征在于:所述冷却盘管从融硫室底壁的中部区域沿涡旋线向外延伸,且沿螺旋线继续盘绕在所述融硫室的内壁。

5.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述炉体的外壁设有冷却夹套,所述冷却夹套从炉体顶部被分隔为两半,两冷却夹套的顶部和底部分别设有夹套冷却水口,所述冷却夹套的内腔沿水平方向分别设有多道夹套折流板。

6.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述燃烧盘包括相互平行的上层燃烧盘和下层燃烧盘,所述上层燃烧盘向下层燃烧盘溢流,所述融硫室位于上层燃烧盘的上方,所述上层燃烧盘和下层燃烧盘的两侧分别支撑在燃烧盘导轨上,所述燃烧盘导轨分别固定在炉体内壁。

7.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述燃烧室的出口端设有多道挡烟折流板,相邻挡烟折流板交错设置,各挡烟折流板的两侧分别插接在炉体内壁的插槽中,排气口设置在炉体的后端顶部。

8.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述炉体顶部设有安装筒,所述安装筒顶部设有安装筒法兰,所述安装筒法兰上固定有安装筒顶盖,所述进料管及升降轴从所述安装筒顶盖中穿过。

9.根据权利要求1所述的硫磺燃烧炉,其特征在于:所述炉体设有弧形凸起的穹顶,所述炉体的后侧封闭且下端设有能够启闭的清理口;所述炉体的前侧设有上部向后倾斜的检修门盖,所述检修门盖上设有检修口和进风口。

10.根据权利要求1至9中任一项所述的硫磺燃烧炉,其特征在于:所述升降机构包括升降减速机,所述升降减速机固定在炉体顶部的龙门架上,所述升降减速机的输入端由升降电机驱动,所述升降减速机的输出轴下端与所述升降轴的上端相连。

技术总结

本技术公开了一种硫磺燃烧炉,包括炉体,炉体的内腔设有燃烧室,燃烧室的下部设有燃烧盘,燃烧盘的上方设有封闭的融硫室,融硫室的底部中心设有液硫流出口,融硫室的顶部设有融硫室顶盖,融硫室顶盖上焊接有进料套管,进料套管中插接有进料管;融硫室顶盖的中心悬吊在升降轴的下端,升降轴及进料管的上端分别伸出炉体的顶部且相互密封,升降轴的上端由升降机构驱动。液硫流出口设有向上延伸的液封管,液封管的上端口覆盖有液封盖,液封盖的四周边沿向下延伸且低于液封管的上端口,液封管的上端设有缺口。融硫室的底壁及周壁设有冷却盘管。该硫磺燃烧炉可以将融硫室及燃烧室的温度控制在合适的范围内,设备使用寿命长且燃烧安全性好。

技术研发人员:梁勇,李培乾,李建立

受保护的技术使用者:江苏维拓自动化科技有限公司

技术研发日:20221205

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!