直角瓶唇吹制模具及具有其的玻璃瓶吹制模具的制作方法

1.本实用新型属于玻璃瓶加工技术领域,具体涉及直角瓶唇吹制模具及具有其的玻璃瓶吹制模具。

背景技术:

2.目前,市场上的日用玻璃制品例如玻璃杯、玻璃瓶等,都是经过吹制工艺制备的玻璃产品,而玻璃的吹制工艺又分为无模吹制工艺和有模吹制工艺。在有模吹制工艺中,将熔融状态且具有粘性的玻璃熔液(玻璃膏)放入模具的型腔内,利用吹塑管伸入型腔的玻璃膏内部,吹气,使得玻璃膏在型腔内转动成型,吹制成型后,对成型的玻璃膏进行冷却,冷却后取出玻璃坯体即可。

3.公布号为cn109354387a——一种小口瓶压吹制造系统的中国发明专利,包括外壳,外壳的内部设置有水箱,水箱的内部设置有水泵,水泵的一侧连接有水管,其中,水箱的一侧内壁设置有散热口,散热口的内部设置有微型电机,微型电机与水箱固定连接,微型电机远离水箱的一侧设置有风扇,水箱远离外壳的一侧设置有瓶口模,瓶口模的内部设置有吹气管,瓶口模远离吹气管的内部设置有水槽,水管远离水泵的一侧与进水口相连接,瓶口模远离进水口的一侧设置有出水口。该小口瓶压吹制造系统,设置有水箱、水泵和散热口,水箱内的水通过水泵抽进瓶口模内单独对瓶口进行水冷,加快瓶口的成型,便于快速的进行吹塑;其说明书附图中公开了一种直角瓶唇结构的瓶口模,为加快瓶口的成型设置有水箱、水泵和散热口,水箱内的水通过水泵抽进瓶口模内单独对瓶口进行水冷,其结构复杂、成本高,此外,其适用于小型瓶口的吹制,在使用范围上具有局限性;同时,其瓶口模为一体式模具,其瓶口采用向上脱模,导致瓶口模已成型的下半部分在脱模时容易受到磨损。

技术实现要素:

4.本实用新型提供了一种直角瓶唇吹制模具,旨在解决现有的小口瓶压吹制造系统结构在吹制直角瓶唇时,制作成本高,且脱模时瓶口容易受损的问题。

5.本实用新型解决其技术问题所采用的技术方案是:直角瓶唇吹制模具,包括瓶唇成型件以及成型件模座,瓶唇成型件镶嵌在成型件模座上,瓶唇成型件下端面开有第一瓶唇腔,第一瓶唇腔自瓶唇成型件下端面向上延伸、向内收缩,瓶唇成型件开有吹气孔,吹气孔与第一瓶唇腔的上腔口相通,成型件模座上开有通气孔,通气孔与吹气孔连通,成型件模座下端面设有第二瓶唇腔,第二瓶唇腔具有圆柱形的腔室,第二瓶唇腔上端面与第一瓶唇腔的下端面相贴合,第二瓶唇腔与第一瓶唇腔同轴,第二瓶唇腔的上腔口直径小于第一瓶唇腔的下腔口直径。

6.为解决上述成型件模座便于脱模的问题,成型件模座以第二瓶唇腔轴线所在面为切面,将成型件模座分为两部分,分别为左模座与右模座,左模座与右模座卡合连接,左模座与右模座其一在切面上开有定位槽,另一个固定地设有与定位槽配合的定位凸起。

7.为解决吹气孔的气体流畅性问题,吹气孔位于瓶唇成型件上端面,吹气孔为圆形

通孔,吹气孔与第一瓶唇腔同轴,且孔径小于第一瓶唇腔的上腔口直径。

8.进一步的是,第二瓶唇腔的腔室内壁面设有环形槽,环形槽的断面呈梯形。

9.进一步的是,环形槽的槽底设有凹陷,凹陷以第二瓶唇腔的轴线为中心线环形分布。

10.为解决上述成型件模座的脱模方向的导向问题,成型件模座外周面固定地设有环形凸台,环形凸台下端面设有导向槽,导向槽与第一瓶唇腔以及吹气孔不相通;成型件模座上与环形凸台下端面贴合的面上固定地设有导向柱,导向柱与导向槽形成滑动配合,导向柱的滑动方向垂直于第一瓶唇腔的轴线。

11.为解决上述成型件模座的保温问题,成型件模座开有模座保温孔,模座保温孔设于成型件模座下端面,模座保温孔为盲孔。

12.本实用新型还提供了一种玻璃瓶吹制模具,其包括上述的直角瓶唇吹制模具、瓶身模以及瓶底模,瓶身模设有瓶身腔,瓶底模固定连接在瓶身模的下端面,成型件模座镶嵌固定在瓶身模上,第二瓶唇腔下端面与瓶身腔的上端面相贴合,且第二瓶唇腔下腔口与瓶身腔的上腔口互为等圆,第二瓶唇腔的下侧固定连接瓶底模。

13.为解决上述瓶身模的保温问题,瓶身模上开有瓶身保温孔,瓶身保温孔为盲孔,瓶身保温孔轴线垂直于瓶身模下端面。

14.进一步的是,瓶身保温孔设于瓶身模的上端面和/或下端面,瓶身保温孔以瓶身腔的轴线为中心线环形阵列分布。

15.为解决上述瓶底模的保温问题,瓶底模上开有瓶底保温孔,瓶底保温孔为盲孔,瓶底保温孔轴线垂直于瓶底模下端面。

16.进一步的是,瓶底保温孔设于瓶底模的下端面,瓶底保温孔以瓶身腔的轴线为中心线环形阵列分布。

17.本实用新型的有益效果是:本直角瓶唇吹制模具通过瓶唇成型件的第一瓶唇腔与成型件模座的第二瓶唇腔的配合形成瓶唇的结构腔,使本直角瓶唇吹制模具形成直角的瓶唇结构;其中第一瓶唇腔向内收缩,使其形成拔模斜度,在脱模时不会拉伤瓶唇;其中,直角结构部分由第一瓶唇腔和第二瓶唇腔组合才可形成,瓶唇部分从此处分型,有利于玻璃瓶成型时排气,同时避免出现脱模油集油的情况,使产品更饱满;本实用新型通过开有保温孔,减缓模具降温的速率。

附图说明

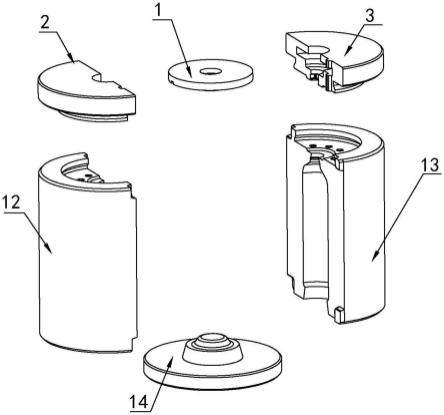

18.图1是本实用新型直角瓶唇吹制模具的三维爆炸图;

19.图2是本实用新型直角瓶唇吹制模具的三维爆炸图;

20.图3是本实用新型直角瓶唇吹制模具的分解示意图;

21.图4是图3中剖开线c-c线的横向剖视图;

22.图5是本实用新型直角瓶唇吹制模具装配结构剖视图;

23.图6是本实用新型玻璃瓶吹制模具的三维爆炸图;

24.图7是本实用新型玻璃瓶吹制模具的装配结构剖视图;

25.图8是本实用新型瓶身模的分解结构剖视图;

26.图9是本实用新型瓶底模的剖视图;

27.图中标记为:1、瓶唇成型件;2、左模座;3、右模座;4、第一瓶唇腔;5、第二瓶唇腔;6、吹气孔;7、导向槽;8、导向柱;9、模座保温孔;10、定位槽;11、定位凸起;12、左瓶身模;13、右瓶身模;14、瓶底模;15、瓶底保温孔;16、瓶身保温孔。

具体实施方式

28.下面结合附图对本实用新型作进一步说明。

29.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.结合图1-图4所示,直角瓶唇吹制模具,包括瓶唇成型件1以及成型件模座,瓶唇成型件1镶嵌在成型件模座上,瓶唇成型件1下端面开有第一瓶唇腔4,第一瓶唇腔4自瓶唇成型件1下端面向上延伸、向内收缩,瓶唇成型件1开有吹气孔6,吹气孔6与第一瓶唇腔4的上腔口相通,成型件模座上开有通气孔,通气孔与吹气孔6连通,成型件模座下端面设有第二瓶唇腔5,第二瓶唇腔5具有圆柱形的腔室,第二瓶唇腔5上端面与第一瓶唇腔4的下端面相贴合,第二瓶唇腔5与第一瓶唇腔4同轴,第二瓶唇腔5的上腔口直径小于第一瓶唇腔4的下腔口直径;本直角瓶唇吹制模具通过瓶唇成型件1的第一瓶唇腔4与成型件模座的第二瓶唇腔5的配合形成瓶唇的结构腔,第二瓶唇腔5具有圆柱形腔室,第二瓶唇腔5的上腔口直径小于第一瓶唇腔4的下腔口直径,从而形成具有直角结构的瓶唇;第一瓶唇腔4向内收缩,使其形成拔模斜度,在脱模时瓶唇从第一瓶唇腔4取出时不会与其腔壁摩擦,避免了瓶唇在取出时拉伤;直角结构部分由第一瓶唇腔4和第二瓶唇腔5组合才可形成,瓶唇部分从此处分型,有利于玻璃瓶成型时排气,同时避免出现脱模油集油的情况,使产品更饱满。

31.由图1所示,本实用新型的成型件模座,成型件模座以第二瓶唇腔5轴线所在面为切面,将成型件模座分为两部分,分别为左模座2与右模座3,左模座2与右模座3卡合连接,左模座2与右模座3其一在切面上开有定位槽10,另一个固定地设有与定位槽10配合的定位凸起11;将成型件模座从第二瓶唇腔5的轴线所在的面进行分离,使其分为两个部分,左模座2和右模座3将第二瓶唇腔5分为两个对称的部分,瓶唇在脱模时,将左模座2和右模座3分离,即可取出瓶唇;同时,两个对称的第二瓶唇腔5的分离结构,在脱模不会拉伤瓶唇;左模座2和右模座3通过定位槽10以及与定位槽10相配合的定位凸起11,使其在合拢时能够更好的定位。

32.由图4所示,本实用新型的瓶唇成型件1,吹气孔6位于瓶唇成型件1上端面,吹气孔6为圆形通孔,吹气孔6与第一瓶唇腔4同轴,且孔径小于第一瓶唇腔4的上腔口直径;通过将吹气孔6开在瓶唇成型件1上端面将减少吹气的孔的长度,同时,吹气孔6与第一瓶唇腔4同轴使气体能够更快速的吹入模具中。

33.由图4、图5所示,本实用新型直角瓶唇吹制模具,第二瓶唇腔5的腔室内壁面设有环形槽,环形槽的断面呈梯形。

34.进一步的是,环形槽的槽底设有凹陷,凹陷以第二瓶唇腔5的轴线为中心线环形分布。

35.由图2、图4所示,成型件模座外周面固定地设有环形凸台,环形凸台下端面设有导向槽7,导向槽7与第一瓶唇腔4以及吹气孔6不相通;成型件模座上与环形凸台下端面贴合的面上固定地设有导向柱8,导向柱8与导向槽7形成滑动配合,导向柱8的滑动方向垂直于第一瓶唇腔4的轴线;通过设于环形凸台的导向槽7已经位于成型件模座上的导向柱8,使其形成滑动配合,使导向柱8在导向槽7中的滑动方向垂直于第一瓶唇腔4的轴线。

36.进一步的是,在左模座2和右模座3上分别固定连接设有导向柱8,通过导向柱8与导向槽7的滑动连接,使左模座2的滑动方向垂直于第二瓶唇腔5的轴线向左,使右模座3的滑动方向垂直于第二瓶唇腔5的轴线向右。

37.由图4所示,在本实用新型的成型件模座中开有用于镶嵌固定瓶唇成型件1的容纳腔,导向柱8的一种改进,导向柱8为销钉,成型件模座下端面上开有销孔,销钉插入销孔内,其中一端插入导向槽7内。

38.由图2、图4所示,成型件模座开有模座保温孔9,模座保温孔9设于成型件模座下端面,模座保温孔9为盲孔;通过开设模座保温孔9,减缓成型件模座的降温速率。

39.进一步的是,成型件模座还设有模座保温孔盖,模座保温孔盖使模座保温孔9具有敞开和关闭两种状态。

40.由图1-图9所示,本实用新型还提供了一种玻璃瓶吹制模具,其包括上述的直角瓶唇吹制模具、瓶身模以及瓶底模14,瓶身模设有瓶身腔,瓶底模14固定连接在瓶身模的下端面,成型件模座镶嵌固定在瓶身模上,第二瓶唇腔5下端面与瓶身腔的上端面相贴合,且第二瓶唇腔5下腔口与瓶身腔的上腔口互为等圆,第二瓶唇腔5的下侧固定连接瓶底模14;在瓶身模上开有用于镶嵌固定上述直角瓶唇吹制模具的固定腔,通过固定腔将直角瓶唇吹制模具固定在瓶身模上;其中第二瓶唇的下腔口与瓶身腔的上腔口为等圆,玻璃瓶在成型后其外表面整洁,无模具接口痕迹,提高玻璃瓶的美观性。

41.结合图5-图8所示,瓶身腔与第一瓶唇腔4以及第二瓶唇腔5同轴,瓶身模以第二瓶唇腔5轴线所在面为切面,将瓶身模分为两部分,分别为左瓶身模12与右瓶身模13,左瓶身模12与右瓶身模13卡合连接;将瓶身模从第二瓶唇腔5的轴线所在的面进行分离,使其分为两个对称部分,瓶身在脱模时,将左瓶身模12和右瓶身模13分离,即可取出瓶身;同时,两个对称的瓶身模的分离结构,在脱模时避免拉伤瓶身。

42.由图6、8所示,瓶身模上开有瓶身保温孔16,瓶身保温孔16为盲孔,瓶身保温孔16轴线垂直于瓶身模下端面;

43.进一步的是,瓶身保温孔16设于瓶身模的上端面和/或下端面,瓶身保温孔16以瓶身腔的轴线为中心线环形阵列分布。

44.进一步的是,瓶身模还设有瓶身保温孔盖,瓶身保温孔盖使瓶身保温孔16具有敞开和关闭两种状态。

45.由图9所示,瓶底模14上开有瓶底保温孔15,瓶底保温孔15为盲孔,瓶底保温孔15轴线垂直于瓶底模14下端面。

46.进一步的是,瓶底保温孔15设于瓶底模14的下端面,瓶底保温孔15以瓶身腔的轴线为中心线环形阵列分布。

47.进一步的是,瓶底模14还设有瓶底保温孔盖,瓶底保温孔盖使瓶底保温孔15具有敞开和关闭两种状态。

48.在本实用新型中,通过开设各类保温孔,其模具受热时将保温孔中的空气加热,由于气体的导热效率慢于模具,所以模具在快速降温时,保温孔中的热空气将热量传递给模体,减缓瓶身模的降温速率,使模具保持一个稳定的降温速率。

49.以上所述仅为本技术的优选实施方式而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1