单晶金刚石部件及生产方法与流程

发明领域本公开内容涉及单晶金刚石部件,特别是包括量子自旋缺陷的那些单晶金刚石部件,及其生产方法。发明背景已经提出将合成金刚石材料中的点缺陷(特别是量子自旋缺陷和/或光活性缺陷)用于各种成像、传感和处理应用中,包括:发光标签;磁力计;自旋共振装置例如核磁共振(nmr)和电子自旋共振(esr)装置;用于磁共振成像(mri)的自旋共振成像装置;和量子信息处理装置例如用于量子通信和计算。在合成金刚石材料中研究了许多点缺陷,包括:含有硅的缺陷例如硅-空位缺陷(si-v)、硅二空位缺陷(si-v2)、硅-空位-氢缺陷(si-v:h)、硅二空位氢缺陷(s-v2:h);含有镍的缺陷;含有铬的缺陷;和含有氮的缺陷例如氮-空位缺陷(n-v)、二氮空位缺陷(n-v-n)和氮-空位-氢缺陷(n-v-h)。通常这些缺陷发现处于中性电荷状态或处于负电荷状态。应注意到这些点缺陷延伸超过大于一个晶格点。如本文使用的术语点缺陷意图包括这样的缺陷但是不包括较大的簇缺陷,例如延伸超过十个或更多个晶格点的那些,或可延伸超过许多晶格点的扩展缺陷例如位错。已经发现某些缺陷在它们的负电荷状态时对于传感和量子处理应用特别有用。例如,合成金刚石材料中的带负电的氮-空位缺陷(nv-)作为可用的量子自旋缺陷已引起很多关注,因为它具有若干期望的特征,包括:(i)它的电子自旋状态能够以高保真度相干操纵并且具有极长的相干时间(可使用横向弛豫时间t2和/或t2*对其进行量化和比较);(ii)它的电子结构允许缺陷被光泵浦至它的电子基态,从而允许这样的缺陷即使在非低温温度下也被置于特定电子自旋状态。这可消除昂贵且笨重的低温冷却设备的需求从而用于期望小型化的某些应用。此外,该缺陷可充当都具有相同自旋状态的光子的来源;和(iii)它的电子结构包含发射和非发射的电子自旋状态,这允许通过光子读出该缺陷的电子自旋状态。这方便从用于传感应用(例如磁力测定、自旋共振光谱法和成像)的合成金刚石材料中读出信息。此外,它是使用nv-缺陷作为量子位元用于长距离量子通信和大规模量子计算的关键因素。这些结果使nv-缺陷成为固态量子信息处理(qip)的有竞争力的候选物。金刚石中的nv-缺陷由与碳空位相邻的替位氮原子组成。它的两个未成对电子形成处于电子基态的自旋三重态(3a),简并的ms=±1亚能级与ms=0能级分开2.87ghz。nv-缺陷的电子结构使得ms=0亚能级在光泵浦时表现出高荧光率。相比之下,当在ms=±1能级中激发缺陷时,其表现出较高的几率跨越至非辐射单重态(1a),接着随后弛豫为ms=0。结果,可光学读出自旋状态,ms=0的状态为“亮”且ms=±1的状态为暗。当施加外部磁场时,通过塞曼分裂破坏自旋亚能级ms=±1的简并。这引起共振线根据施加的磁场幅值及其方向而分裂。这种依赖性可用于磁力测定,通过使用微波(mw)来探测共振自旋跃迁和使用光检测磁共振(odmr)光谱法以测量所施加磁场的幅值和任选地测量其方向。合成金刚石材料中的nv-缺陷可以用许多不同的方式形成,包括:(i)在合成金刚石材料的生长期间形成,其中在生长期间氮原子和空位纳入晶格中作为氮-空位对;(ii)在金刚石材料合成之后,通过在一定温度(约800℃)下对材料进行后续退火而由生长过程期间纳入的原生氮和空位缺陷形成,所述温度引起空位缺陷迁移通过晶格从而与原生的单替位氮缺陷配对;(iii)在金刚石材料合成之后通过如下方式由生长过程期间纳入的原生氮缺陷形成:辐照合成金刚石材料以引入空位缺陷,并且然后在引起空位缺陷迁移通过晶格从而与原生的单替位氮缺陷配对的温度下对材料进行后续退火;(iv)在金刚石材料合成之后通过如下方式形成:在金刚石材料合成之后将氮缺陷注入合成金刚石材料中并且在引起原生空位缺陷迁移通过晶格从而与注入的单替位氮缺陷配对的温度下对材料进行退火;和(v)在金刚石材料合成之后通过如下方式形成:辐照合成金刚石材料以引入空位缺陷,将氮缺陷注入合成金刚石材料中,以及在引起空位缺陷迁移通过晶格从而与注入的单替位氮缺陷配对的温度下对材料进行退火。如wo 2015/071487中所述,通过氮离子注入和退火(任选包括离子注入之前或之后的产生空位的辐照步骤)形成nv-缺陷可以是有利的,因为在应用(诸如纳米磁力测定、广域磁力测定的应用和量子处理应用)中使用的合成金刚石材料中的nv-缺陷典型需要接近合成金刚石材料的表面(在几nm内),并且离子注入是提供靠近表面的nv-缺陷的有用方法。通过氮离子注入和退火在合成金刚石材料中形成靠近表面的nv-缺陷的问题在于,到目前为止这样的靠近表面的nv-缺陷表现出比高纯度单晶cvd金刚石材料例如wo01/096633、wo2010/010344和wo2010/010352中描述的单晶cvd金刚石材料的主体中发现的原生nv-缺陷更短的自旋相干时间。通过氮离子注入形成靠近表面的nv-中心的其它问题在于表面典型不光滑,并且因此不适于装置制造。可通过机械抛光来改进表面,但是这可去除靠近表面的nv-中心并减小nv-中心的退相干时间t2。目前,最好的解决方案是使用感应耦合等离子体(icp)刻蚀,但是有证据表明,这也会引起对表面和nv-中心的损伤。

背景技术:

技术实现思路

1、本发明的目的是提供一种单晶cvd金刚石部件,其具有抛光表面和接近抛光表面的自旋中心与高t2值的组合,并且提供生产这样的金刚石部件的方法。

2、根据第一方面,提供了一种单晶cvd金刚石部件,其包含表面和量子自旋缺陷层,其中所述表面的至少一部分已通过化学机械抛光(cmp)进行处理,所述量子自旋缺陷层设置在所述表面的500nm以内。

3、作为选择,所述表面的至少一部分已通过感应耦合等离子体(icp)刻蚀被进一步处理。

4、作为选择,所述表面的至少一部分已通过机械抛光被进一步处理。

5、量子自旋缺陷的示例性类型选自下列中的任何:含硅的缺陷、含镍的缺陷、含铬的缺陷、含锗的缺陷、含锡的缺陷和含氮的缺陷。

6、任选地,量子自旋缺陷是带负电的氮-空位缺陷,nv-。

7、作为选择,量子自旋缺陷的浓度选自等于或大于以下任何:1×1013个缺陷/cm3、1×1014个缺陷/cm3、1×1015个缺陷/cm3、1×1016个缺陷/cm3、1×1017个缺陷/cm3、和1×1018个缺陷/cm3。

8、作为另外的选择,量子自旋缺陷的浓度选自等于或小于以下任何:4×1018个缺陷/cm3、2×1018个缺陷/cm3、1×1018个缺陷/cm3、1×1017个缺陷/cm3、和1×1016个缺陷/cm3。

9、任选地,量子自旋缺陷具有的哈恩回声退相干时间t2等于或大于10μs、50μs、100μs、300μs、600μs、1ms、10ms、100ms、或500ms。

10、作为选择,该单晶cvd金刚石部件表面具有不大于5nm、2nm、1nm、或0.5nm的表面粗糙度ra。

11、该单晶cvd金刚石部件任选包含具有不大于300ppb、200ppb、100ppb、80ppb、60ppb、40ppb、20ppb、10ppb、5ppb、或1ppb的单替位氮浓度的另外层,所述层相对于量子自旋缺陷层而言远离表面设置。

12、量子自旋缺陷层任选设置在表面的500nm、200nm、100nm、50nm、30nm、10nm、或5nm以内。

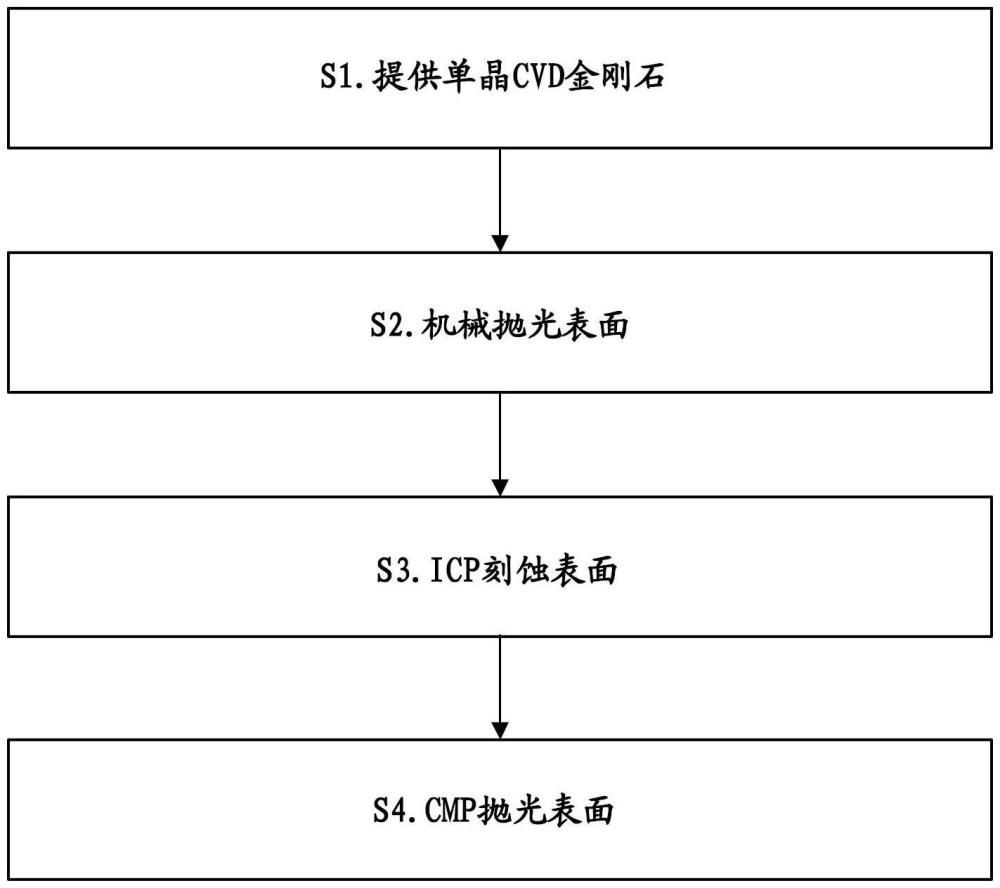

13、量子自旋缺陷层的厚度任选不大于200nm、100nm、50nm、30nm、10nm或5nm。

14、作为选择,单晶cvd金刚石部件具有至少0.5mm、1mm、2mm、3mm、4mm、4.5mm、或5mm的至少一个横向尺寸。

15、根据第二方面,提供了包含以上在第一方面中描述的单晶cvd金刚石部件的装置。

16、根据第三方面,提供了制造以上在第一方面中描述的单晶cvd金刚石部件的方法,该方法包括提供具有表面的单晶cvd金刚石并使用化学机械抛光(cmp)处理所述表面的至少一部分,使得单晶cvd金刚石包含量子自旋缺陷层,所述量子自旋缺陷层被设置在所述表面的500nm以内。

17、所述方法任选地还包括:在使用化学机械抛光处理所述表面的至少一部分之前,使用感应耦合等离子体(icp)刻蚀处理所述表面的该部分。

18、所述方法任选地还包括:在使用化学机械抛光处理所述表面的至少一部分之前,使用机械抛光处理所述表面的该部分。

19、在任选的实施方案中,所述方法还包括将氮注入单晶cvd金刚石的表面并对单晶cvd金刚石进行退火从而引起单晶cvd金刚石内的空位和/或氮缺陷的迁移和从注入的氮和空位缺陷形成氮-空位缺陷,使得注入和退火形成设置在表面500nm内的量子自旋缺陷层。作为另外的选择,在注入和退火之前,单晶cvd金刚石具有不大于300ppb、200ppb、100ppb、80ppb、60ppb、40ppb、20ppb、10ppb、5ppb、或1ppb的单替位氮浓度。

20、在替代性的任选实施方案中,所述方法还包括:在使用化学机械抛光处理所述表面的至少一部分之前,提供具有量子自旋缺陷浓度选自等于或大于以下任何的单晶cvd金刚石:1×1013个缺陷/cm3;1×1014个缺陷/cm3;1×1015个缺陷/cm3;1×1016个缺陷/cm3;1×1017个缺陷/cm3;和1×1018个缺陷/cm3。作为另外的选择,该方法包括:在使用化学机械抛光处理所述表面的至少一部分之前,提供具有量子自旋缺陷浓度选自等于或小于以下任何的单晶cvd金刚石:4×1018个缺陷/cm3;2×1018个缺陷/cm3;1×1018个缺陷/cm3;1×1017个缺陷/cm3;和1×1016个缺陷/cm3。

- 还没有人留言评论。精彩留言会获得点赞!