去除锗单晶熔体浮渣的方法及去除锗单晶熔体浮渣的装置与流程

本发明属于浮渣清除,具体涉及一种去除锗单晶熔体浮渣的方法及去除锗单晶熔体浮渣的装置。

背景技术:

1、锗单晶为金刚石结构材料,在红外光学领域和太阳能电池领域有着不可替代的地位。目前制备锗单晶的主要方法为直拉法(cz)。直拉法生长锗单晶过程中采用的坩埚主要为石墨坩埚,采用的主要原料为6n左右的区熔锗锭。锗锭表面的氧化物和杂质,以及石墨坩埚的循环利用,会使得锗锭融化后会在熔体表面生成浮渣,浮渣在熔体中会从热区向冷区移动,而单晶生长过程中,随着散热面积增加,这些浮渣就从外围聚集到晶体附近,粘附在结晶前沿,形成新的结晶中心,导致晶变。

2、常规去除熔体中浮渣的方法为粘脏料方法,通过高温烧料,让坩埚边缘温度远高于熔体温度,使浮渣聚集在熔体中心,然后再通过缓慢降温使熔体温度降到熔点附近,将提拉头中的籽晶浸入熔体中,缓慢放肩提拉,利用放肩过程中,熔体沿籽晶生长的方式,使浮渣聚集附着在引出的晶体表面,待熔体中心可见的浮渣全都附着到晶体表面后,再提离熔体,从副室中取出,但是粘脏料方法中浮渣不容易完全去除,在大尺寸直拉锗单晶热场中浮渣量大,拉晶过程中受埚转的改变,以及晶体直径增大,散热面积增加,附着在坩埚壁上的浮渣,会从坩埚壁脱落,向晶体附近聚集,附着在晶体结晶前沿,造成单晶晶变概率增加;另外通过粘脏料的方法要通过持续的放肩生长直到熔体中的浮渣全部附着在拉出的晶体上,在进行浮渣去除,从新放入主室进行晶体生长,整体清除浮渣时间都要在十个小时以上,浮渣去除效率低,耗时耗力。

技术实现思路

1、本发明实施例提供一种去除锗单晶熔体浮渣的方法及去除锗单晶熔体浮渣的装置,旨在解决现有技术中通过粘脏料方法去除浮渣耗时长,去除效率低,浮渣去除不完全容易造成单晶晶变的技术问题。

2、为实现上述目的,本发明采用的技术方案是:

3、第一方面,提供一种去除锗单晶熔体浮渣的方法,包括如下步骤:

4、s100、将装有锗锭的坩埚放入单晶炉内,并在所述坩埚中放入石墨环,所述石墨环位于所述坩埚的上方;

5、s200、加热锗锭至熔化状态,得到熔体;

6、s300、在所述坩埚的外周加热,使熔体的温度继续升高,加热一段时间后,使浮渣聚集在所述坩埚的中心区域;

7、s400、向下调节所述石墨环的高度,使所述石墨环靠近熔体,完成对所述石墨环的预热;

8、s500、对所述石墨环预热一段时间后,降低加热温度,使所述坩埚的内壁温度降低,所述坩埚中心的浮渣快速向所述坩埚的内壁聚集;

9、s600、待熔体中心的浮渣全部聚集到所述坩埚的内壁之后,将所述石墨环的底部浸入所述坩埚的液面下方,并确保所述石墨环位于所述坩埚的中心区域,所述石墨环将熔体和浮渣分离;

10、s700、保持所述坩埚和所述石墨环的相对位置不变,并将所述坩埚与所述石墨环同时调整到拉晶埚位位置;

11、s800、调整好所述坩埚和所述石墨环的位置后,调节熔体的温度至引晶温度,并保持该温度,下放籽晶进行正常拉晶。

12、结合第一方面,在一种可能的实现方式中,在所述s300中,将熔体加热至1000-1100℃左右,加热时间为0.5-1小时。

13、结合第一方面,在一种可能的实现方式中,在所述s400中,所述石墨环的预热时间为5-10min,加热温度比所述s300中降低50-100℃。

14、结合第一方面,在一种可能的实现方式中,所述s600中将所述石墨环的底部浸入熔体液面下方15-40mm。

15、本发明提供的去除锗单晶熔体浮渣的方法,与现有技术相比,具有如下有益效果:

16、(1)在坩埚上方设置石墨环,对坩埚外周加热,坩埚中心的温度低于坩埚内壁的温度,使熔体产生的浮渣向坩埚中心靠拢。一段时间后降低对坩埚外周的加热温度,使坩埚内壁的温度低于坩埚中心的温度,从而使坩埚中心的浮渣向坩埚内壁聚集,再将石墨环浸入熔体内,并与坩埚壁配合隔离浮渣,完整的锗晶体会在石墨环内部形成,石墨环的设置能够保证锗晶体的生长区域内没有浮渣,避免浮渣锗结晶的生长,从而保证锗晶体生长过程的顺利进行;

17、(2)通过对坩埚外周进行加热,控制坩埚内壁的温度,使坩埚内壁温度和熔体温度形成温度差,有效的收集浮渣,石墨环将浮渣与锗晶体完全隔离,浮渣无法进入石墨环的内环,浮渣不会出现随着晶体直径增加,从埚壁脱落并与晶体接触造成晶变的现象,提高了锗晶体的成晶率;

18、(3)与传统的粘脏料去除方法相比,免去了粘脏料所必须的放肩时间、以及脏料粘除后,取出脏料的过程,大大减少了单晶制备时间和工序,提高了效率。

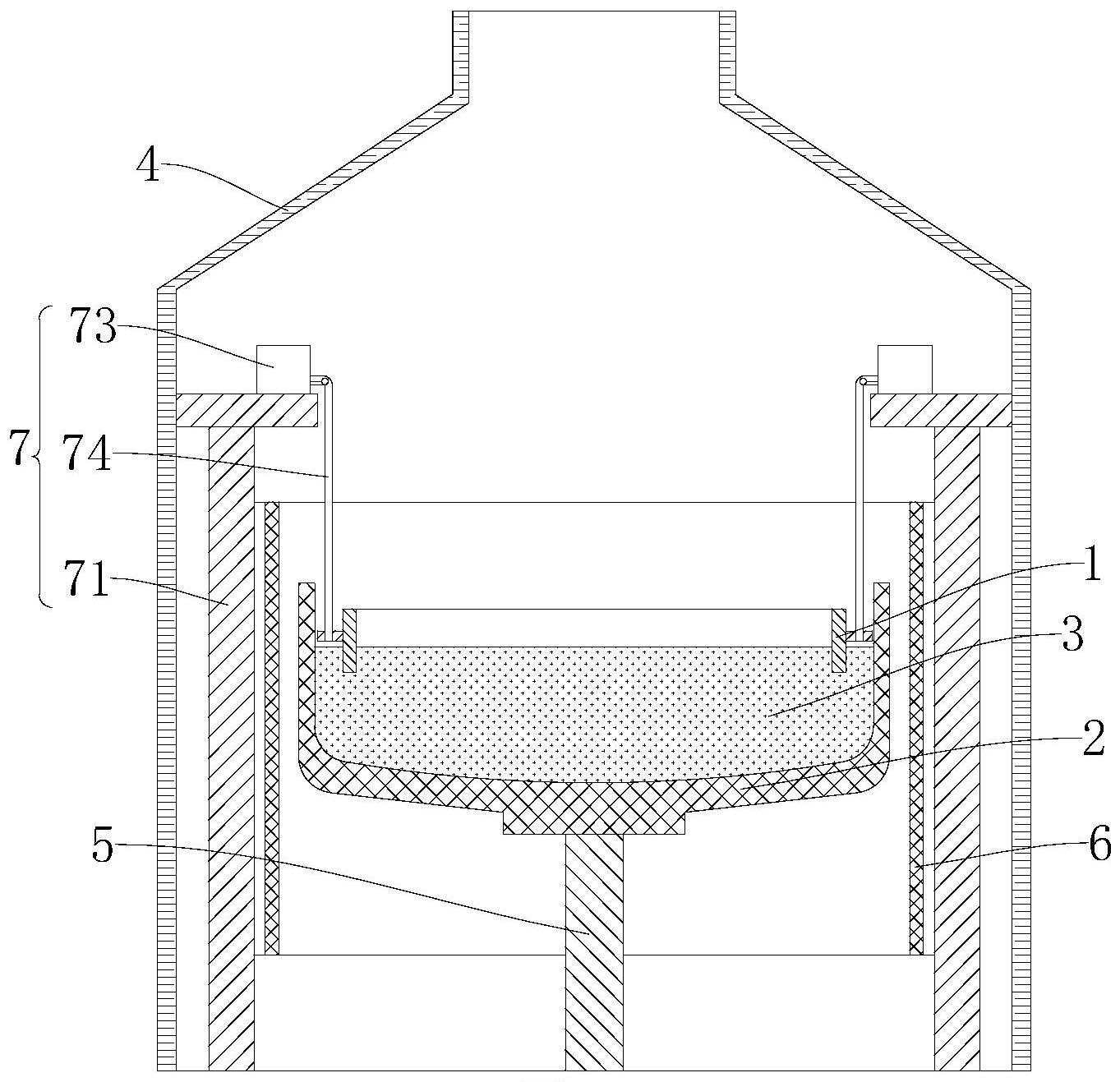

19、第二方面,本发明还提供了一种去除锗单晶熔体浮渣的装置,包括:

20、单晶炉;

21、升降装置,设于所述单晶炉内;

22、坩埚,与所述升降装置连接,所述升降装置用于调节所述坩埚的高度;

23、加热装置,环设于所述坩埚外;

24、调节装置,设于所述单晶炉内;以及

25、石墨环,与所述调节装置连接,所述调节装置控制所述石墨环在上下方向的位置。

26、结合第二方面,在一种可能的实现方式中,所述石墨环包括环形的主体和设于所述主体外周面的多个配重件,多个所述配重件绕所述主体的轴线对称设置。

27、结合第二方面,在一种可能的实现方式中,所述主体的整体高度为100-150mm,厚度为10-25mm,所述主体的外径小于所述坩埚的内径30-80mm。

28、结合第二方面,在一种可能的实现方式中,所述调节装置包括:

29、支撑架,设于所述单晶炉内;以及

30、多个伸缩件,绕所述石墨环的轴线对称设置,所述伸缩件的固定端与所述支撑架连接,伸缩端与所述石墨环连接,所述伸缩件沿上下方向伸缩。

31、结合第二方面,在一种可能的实现方式中,所述调节装置包括:

32、支撑架,设于所述单晶炉内;

33、驱动器,设于所述支撑架顶部;以及

34、调节绳,绕设于所述驱动器外,并与所述石墨环连接,所述驱动器控制所述调节绳的收卷。

35、结合第二方面,在一种可能的实现方式中,所述石墨环的最大径向尺寸小于所述坩埚的内径。

36、本发明提供的去除锗单晶熔体浮渣的装置,与现有技术相比,采用了上述的去除锗单晶熔体浮渣的方法,并具有如下有益效果:

37、(1)在坩埚上方设置石墨环,对坩埚外周加热,坩埚中心的温度低于坩埚内壁的温度,使熔体产生的浮渣向坩埚中心靠拢。一段时间后降低对坩埚外周的加热温度,使坩埚内壁的温度低于坩埚中心的温度,从而使坩埚中心的浮渣向坩埚内壁聚集,再将石墨环浸入熔体内,并与坩埚壁配合隔离浮渣,完整的锗晶体会在石墨环内部形成,石墨环的设置能够保证锗晶体的生长区域内没有浮渣,避免浮渣锗结晶的生长,从而保证锗晶体生长过程的顺利进行;

38、(2)通过对坩埚外周进行加热,控制坩埚内壁的温度,使坩埚内壁温度和熔体温度形成温度差,有效的收集浮渣,石墨环将浮渣与锗晶体完全隔离,浮渣无法进入石墨环的内环,浮渣不会出现随着晶体直径增加,从埚壁脱落并与晶体接触造成晶变的现象,提高了锗晶体的成晶率;

39、(3)升降装置带动坩埚在加热装置内部沿其轴线移动,以改变坩埚的受热温度;加热装置内形成热场,提供坩埚的加热热能及保温效果,并将坩埚内的区熔锗锭加热融化使其形成熔体,在区熔锗锭融化过程中出现的浮渣会漂浮在熔体上,通过采用上述实施例提到的去除锗单晶熔体浮渣的方法,使浮渣聚集在坩埚内壁,下放石墨环使浮渣被隔离在坩埚内壁和石墨环之间,石墨环将浮渣和内部的锗单晶隔离,石墨环内环形成锗单晶的生长区域,避免浮渣干扰锗单晶的生长。

- 还没有人留言评论。精彩留言会获得点赞!