一种利用废旧热固性塑料制备硬碳负极材料的方法与流程

本发明涉及电池材料,具体一种利用废旧热固性塑料制备硬碳负极材料的方法。

背景技术:

1、随着可再生能源技术的快速发展,对用于大型储能设备中的绿色低成本电化学电源的需求日益旺盛,钠离子电池的电化学反应电势与锂离子电池相接近,但电极材料成本远低于锂离子电池,因此,钠离子电池在大型储能设备中具有非常优异的应用前景;然而,钠离子的离子半径(0.102nm)远大于锂离子的离子半径(0.076nm),从动力学角度来看,这严重阻碍了嵌入式反应负极材料的应用。例如,商用锂离子电池中使用的石墨负极材料因不能形成热力学稳定的钠-石墨嵌入式化合物而不能应用于钠离子电池,因此,需要寻找合适的负极材料以满足商业化钠离子电池的应用需求。

2、在钠离子电池负极材料中,硬碳具有导电性良好、储钠容量高、嵌钠后体积形变小、环境友好和氧化还原电位低等优点,是目前最具有商业化应用潜力的钠离子电池负极材料。现阶段硬碳材料前驱体主要包括三大类:生物质材料(如木材、淀粉、果壳等)、矿物质材料(如腐植酸、褐煤、无烟煤等)和人造有机物(如酚醛树脂、环氧树脂、聚丙烯腈等)。其中生物质材料具有来源广泛、价格低廉等优势,但受阳光、雨水、土壤成分等的影响导致其组织结构及元素组成差异性较大,不适宜作为大规模量产原材料。矿物质来料相对稳定,但其制备硬碳的容量普遍偏低。人造有机物成分单一,结构可控性高,利于合成性能稳定的硬碳材料,但人造有机物的原材料成本和加工成本较高,将新合成的人造有机物直接用于制备硬碳材料不满足钠离子电池电极材料低成本的要求。

3、废旧热固性塑料的结构稳定,难以进行循环利用,使用后大量丢弃的热固性塑料已成为危害环境的一大祸害,cn114597404公开了一种锂离子电池长循环硬碳负极材料的制备方法,通过氧化树脂前驱体提高硬碳结构的稳定性,使颗粒在长循环过程保证足够的强度,通过液相包覆,降低材料电化学活性比表面积,从而提升硬碳材料的首次库伦效率和长循环动力学性能。其通过通入含氧气体形成混合气体,在混合气体的条件下,动态的热处理过程对硬碳树脂前驱体进行氧化处理,将氧原子会插入硬碳树脂前驱体的分子链段,拓展分子链缠绕的空间结构,提高粉体的热稳定性,保于高温下发生固相碳化,并提升硬碳材料的结构强度和残碳值,其制备方法复杂,过程不可控,不利于产业化生产。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足之处而提供一种利用废旧热固性塑料制备硬碳负极材料的方法,通过以废旧热固性塑料为原材料,能够有效的缓解环境压力,且所述的硬碳负极材料具有高首效和高容量的特点。

2、为实现上述目的,本发明采取的技术方案为:

3、一种利用废旧热固性塑料制备硬碳负极材料的方法,包括以下步骤:

4、将废旧热固性塑料粉碎;

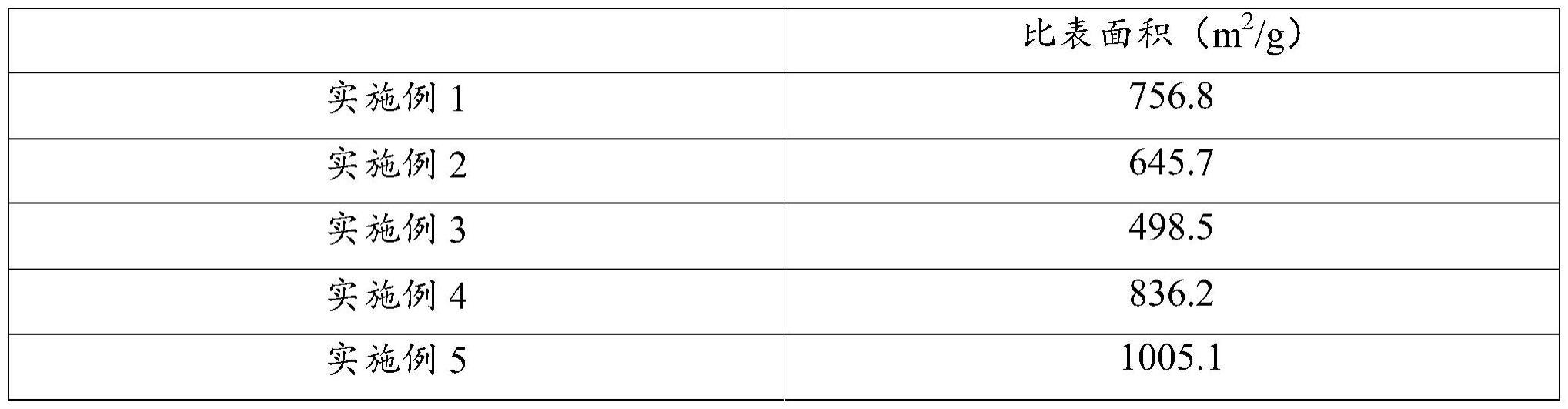

5、将粉碎后的废旧热固性塑料依次经过碳化、水蒸汽活化,得到活性炭,将活性炭依次经过破碎、气流磨细化,得到活性炭粉末;

6、通过液相包覆法在活性炭粉末表面包覆有机碳源,得到有机碳源包覆的活性炭;

7、将有机碳源包覆的活性炭进行高温碳化,得到碳化料;

8、将碳化料酸洗,烘干,得到硬碳负极材料。

9、本发明以废旧热固性塑料为原料,将其经过碳化,将有机高分子材料转化为碳材料,而后在高温下与水蒸汽反应(c+h2o→co+h2),达到活化造孔的目的,碳材料内部的闭孔体积可通过水蒸气流量和反应时间进行精确调控,从而达到调控硬碳材料容量的目的,再通过破碎、气流磨细化,控制碳材料的尺寸,再通过有机碳源包覆和高温碳化,使硬碳的比表面积缩小,再通过酸洗,制备得到了高首效和高容量的硬碳负极材料。

10、本发明以废旧热固性塑料为原材料,能够有效的缓解环境压力,有效的解决废旧塑料污染环境的问题,变废为宝。

11、需要说明的是,所述的液相包覆法为本领域常规的包覆方法,可通过水热法、沉淀法、溶胶-凝胶法、化学镀法实现。在本发明中优选采用水热法,即在本发明中优选的液相包覆方法为:将活性炭粉末与有机碳源混合均匀,置于溶剂中,搅拌蒸干,即得有机碳源包覆的活性炭。

12、作为本发明的优选实施方案,所述废旧热固性塑料包括废旧酚醛树脂塑料、废旧脲醛塑料、废旧环氧树脂塑料、废旧聚酰亚胺塑料中的至少一种。当采用上述的废旧塑料时,均能制备得到高首效和高容量的硬碳负极材料。

13、作为本发明的优选实施方案,所述废旧热固性塑料粉碎至颗粒尺寸<5mm。

14、作为本发明的优选实施方案,所述碳化温度为600~800℃,碳化时间为1~3h。在此温度和时间下进行碳化,能够有效的促进有机高分子材料转化为碳材料。

15、作为本发明的优选实施方案,所述水蒸汽活化温度为600~1000℃,活化时间为1~6h,水蒸汽的流量为50~90g/min。在此温度、时间和流速下,达到活化造孔的目的,碳材料内部的闭孔体积可通过水蒸气流量和反应时间进行精确调控。

16、作为本发明的优选实施方案,所述的水蒸气活化温度为600~800℃,活化时间为3~5h,水蒸汽的流量为60~80g/min。特别是在此温度、时间和流速下,造孔效果更好,碳材料内部的闭孔体积更优。

17、需要说明的是,所述的碳化和水蒸汽活化均在碳化活化炉中,惰性气氛保护下进行。

18、作为本发明的优选实施方案,所述破碎至颗粒尺寸<2mm。

19、作为本发明的优选实施方案,所述气流磨细化至颗粒尺寸的dv50为8~12μm、dv10为1~4μm、dv99为25~30μm。

20、作为本发明的优选实施方案,所述有机碳源包括酚醛树脂、环氧树脂、柠檬酸、葡萄糖、柠檬酸中的至少一种,且所述有机碳源与活性炭粉末的质量比为1:8~15。

21、作为本发明的优选实施方案,所述有机碳源与活性炭粉末的质量比为1:8~10。

22、作为本发明的优选实施方案,所述有机碳源酚醛树脂、环氧树脂。通过有机碳源包覆使硬碳的比表面积缩小,从而提高首效和容量。

23、作为本发明的优选实施方案,所述高温碳化温度为1200~1600℃,高温碳化时间为1~3h,升温速率为5~10℃/min。通过高温碳化,使硬碳的比表面积缩小,从而提高首效和容量。

24、作为本发明的优选实施方案,所述酸洗液为3~5mol/l的硫酸溶液。

25、本发明的有益效果在于:本发明以废旧热固性塑料为原料,将其经过碳化,将有机高分子材料转化为碳材料,而后在高温下与水蒸汽反应(c+h2o→co+h2),达到活化造孔的目的,碳材料内部的闭孔体积可通过水蒸气流量和反应时间进行精确调控,从而达到调控硬碳材料容量的目的,再通过破碎、气流磨细化,控制碳材料的尺寸,再通过有机碳源包覆和高温碳化,使硬碳的比表面积缩小,再通过酸洗,制备得到了高首效和高容量的硬碳负极材料。

技术特征:

1.一种利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述废旧热固性塑料包括废旧酚醛树脂塑料、废旧脲醛塑料、废旧环氧树脂塑料、废旧聚酰亚胺塑料中的至少一种。

3.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述废旧热固性塑料粉碎至颗粒尺寸<5mm。

4.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述碳化温度为600~800℃,碳化时间为1~3h。

5.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述水蒸汽活化温度为600~1000℃,活化时间为1~6h,水蒸汽的流量为50~90g/min。

6.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述破碎至颗粒尺寸<2mm。

7.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述气流磨细化至颗粒尺寸的dv50为8~12μm、dv10为1~4μm、dv99为25~30μm。

8.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述有机碳源包括酚醛树脂、环氧树脂、柠檬酸、葡萄糖、柠檬酸中的至少一种,且所述有机碳源与活性炭粉末的质量比为1:8~15。

9.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述高温碳化温度为1200~1600℃,高温碳化时间为1~3h,升温速率为5~10℃/min。

10.根据权利要求1所述的利用废旧热固性塑料制备硬碳负极材料的方法,其特征在于,所述酸洗液为3~5mol/l的硫酸溶液。

技术总结

本发明公开了一种利用废旧热固性塑料制备硬碳负极材料的方法,属于电池材料技术领域,包括以下步骤:将废旧热固性塑料粉碎;将粉碎后的废旧热固性塑料依次经过碳化、水蒸汽活化,得到活性炭,将活性炭依次经过破碎、气流磨细化,得到活性炭粉末;通过液相包覆法在活性炭粉末表面包覆有机碳源,得到有机碳源包覆的活性炭;将有机碳源包覆的活性炭进行高温碳化,得到碳化料;将碳化料酸洗,烘干,得到硬碳负极材料。本发明所述的硬碳负极材料具有高首效和高容量的特点,且本发明以废旧热固性塑料为原材料,能够有效的缓解环境压力,有效的解决废旧塑料污染环境的问题,变废为宝。

技术研发人员:张苗,阮丁山,李长东,郑爽,毛林林

受保护的技术使用者:广东邦普循环科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!