一种硅铝基气凝胶纤维复合材料及其制备工艺的制作方法

本发明涉及纤维复合材料,尤其涉及一种硅铝基气凝胶纤维复合材料及其制备工艺。

背景技术:

1、传统隔热材料,如硅酸铝纤维、石棉、玻璃棉、聚苯乙烯泡沫、发泡聚氨酯及其他高分子保温材料因其耐高温性能好、热导率低、吸附性能以及孔隙率高等优异特性,被广泛应用于工农业、国防和宇航等领域。但随着国民经济和国防工业的快速发展,传统隔热材料难以满足民用高效节能以及军用装备等对隔热、耐热性能更高的要求。硅酸铝纤维、矿物棉等无机纤维制品都具有高强度和高弹性模量的特性,其制品抗热震性,抗疲劳性和高温使用性能均较好,但由于有机粘结剂的使用,升高至一定温度时,有机粘结剂发生分解将会造成材料的力学性能急剧下降或完全丧失,十分限制其使用温度。

2、基于上述原因,开展耐高温、轻质、高效、可重复使用的耐热复合材料的研制具有重要的现实意义。

技术实现思路

1、本发明的主要目的是提供一种硅铝基气凝胶纤维复合材料及其制备工艺,旨在解决现有的隔热材料高温下材料的力学性能急剧下降或完全丧失的技术问题。

2、为实现上述目的,本发明提出一种硅铝基气凝胶纤维复合材料的制备工艺,包括如下步骤:s1.将氯化铝、乙醇和水混合配制成铝混合液,搅拌水解得到铝溶胶;

3、s2.将正硅酸乙酯、乙醇和水混合配制成硅混合液,常温或加热条件下搅拌,冷却后得到硅溶胶;

4、s3.室温下,将所述铝溶胶与所述硅溶胶混合,再加入交联剂进行共混,得到溶胶胶体;

5、s4.室温下,将所述溶胶胶体加入至装有若干纤维基体的容器中静置,老化干燥后得到所述硅铝基气凝胶纤维复合材料。

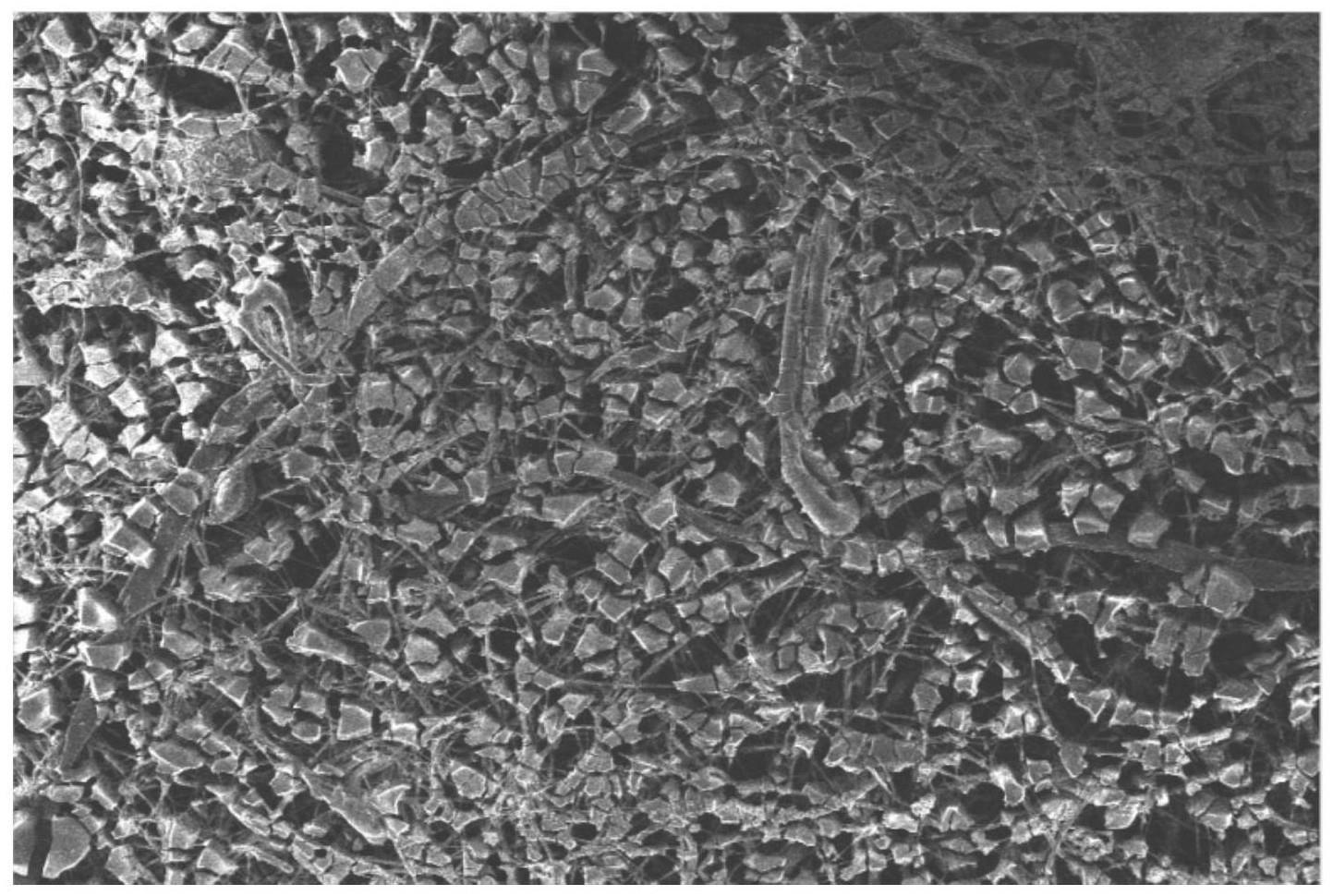

6、以纤维基体作为结构基体材料,以二氧化硅-三氧化二铝的混合溶胶胶体(气凝胶)为隔热填料,采用常压干燥工艺原位复合制备高温下可重复使用的硅铝基气凝胶纤维复合材料,在硅酸铝纤维纸内部纤维的表面构建耐热性能优异的硅铝基复合气凝胶材料。

7、其中,采用氯化铝、乙醇和水制得具有三维网络结构的铝溶胶;采用正硅酸乙酯、乙醇和水制备硅溶胶;之后将铝溶胶和硅溶胶混合后加入交联剂制得溶胶胶体;之后,将溶胶胶体放入装有若干纤维基体的容器中搅拌10-50min,在静置过程中溶胶胶体颗粒渗透浸入纤维基体内部,最后再进行老化干燥处理,这主要是由于凝胶内部聚合反应并未完全,直接干燥容易引起凝胶的大幅度收缩并导致样品开裂和结构塌陷,老化处理将促进凝胶骨架表面基团进一步反应,使骨架结构趋于稳定。上述常温指25℃左右。

8、优选地,步骤s1中,所述氯化铝、所述乙醇和所述水在25~80℃下搅拌混合5~40min,且所述氯化铝、所述乙醇和所述水的摩尔比为1:(10~50):(1~20)。乙醇的摩尔比限定在上述范围时,可以形成为稳定的铝溶胶,且铝溶胶的结构较为均匀,提高铝溶胶的强度;同样的,水的摩尔比限定在上述范围时,也有助于铝溶胶结构强度的提升。

9、优选地,步骤s2中,所述正硅酸乙酯、所述乙醇和所述水在25~80℃下搅拌混合20~200min,所述正硅酸乙酯、所述乙醇和所述水的摩尔比为1:(10~50):(1~10)。限定正硅酸乙酯、乙醇和水在上述摩尔比时,可使正硅酸乙酯的分散效果更好,从而较好的控制后续的反应速度,而水的摩尔比也需要限制,使后续生成的溶胶胶体整体收缩较小,孔径分布均匀,具有更好的隔热效果。

10、优选地,步骤s3中,所述铝溶胶与所述硅溶胶搅拌混合10~40min,且述铝溶胶与所述硅溶胶的摩尔比为1:(2~20);所述交联剂为环氧类有机交联剂。铝溶胶与硅溶胶的摩尔比即代表al/si的摩尔比,al/si的摩尔比不同时,对应的溶胶胶体性能存在较大差异,限定在上述摩尔比时,对本方案中纤维基体的耐高温提升效果越好。通过加入环氧类交联剂可以有效提高气凝胶的力学强度,使单个胶体颗粒之间相互连接,形成均匀的三维网络结构,从而耐高温效果也有所改善。

11、优选地,所述环氧类有机交联剂为环氧乙烷、环氧丙烷、环氧丁烷、环氧氯丙烷中的至少一种。

12、优选地,所述环氧类有机交联剂由当量为1~6的环氧乙烷、当量为0.3~5的环氧丁烷以及当量为0.5~7.5的环氧氯丙烷复配而成,且所述环氧乙烷、所述环氧丁烷和所述环氧氯丙烷的摩尔比为1:(0.4~3):(0.5~1.5)。采用上述复合交联剂时,对于硅铝基气凝胶纤维复合材料的力学性能和耐高温性能提升效果最佳。

13、优选地,步骤s4中,老化时老化液为乙醇、二氯甲烷、甲醇、丙酮及正己烷中的至少一种。采用上述老化液时,对本方案中硅铝基气凝胶纤维复合材料的老化效果较好,从而制得质量较佳的硅铝基气凝胶纤维复合材料。

14、优选地,步骤s4中,于25~100℃下老化干燥12~48h,静置时间为0.5~6h。

15、优选地,步骤s4中,所述纤维基体为硅酸铝纤维纸。硅酸铝纤维纸由于内部存在有机粘合剂,其在高温下如800℃左右时容易受热分解,从而使纤维纸在高温下的力学性能明显下降,以其作为基体材料,通过二氧化硅-三氧化二铝的混合溶胶胶体对其进行改性后,使其兼具耐高温、热传导率低和热膨胀小等优点。本方案中的硅酸铝纤维纸的长度为1~50cm,宽度为1~10cm,厚度为1~4mm。

16、除此之外,本发明还提出一种硅铝基气凝胶纤维复合材料,由上述任一项所述硅铝基气凝胶纤维复合材料的制备工艺制备得到。

17、与现有技术相比,本发明的技术方案具有以下有益效果:以传统隔热材料-硅酸铝纤维纸为结构基体材料,以二氧化硅-三氧化二铝的混合溶胶胶体(气凝胶)为隔热填料,采用常压干燥工艺原位复合制备高温下可重复使用的硅铝基气凝胶纤维复合材料,在硅酸铝纤维纸内部纤维的表面构建耐热性能优异的硅铝基复合气凝胶材料,可以避免高温烧制后纤维纸力学性能的下降,有效提高纤维纸的耐热性能及可重复利用率,大大降低了材料的使用成本。

技术特征:

1.一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s1中,所述氯化铝、所述乙醇和所述水在25~80℃下搅拌混合5~40min,且所述氯化铝、所述乙醇和所述水的摩尔比为1:(10~50):(1~20)。

3.根据权利要求1所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s2中,所述正硅酸乙酯、所述乙醇和所述水在25~80℃下搅拌混合20~200min,所述正硅酸乙酯、所述乙醇和所述水的摩尔比为1:(10~50):(1~10)。

4.根据权利要求1所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s3中,所述铝溶胶与所述硅溶胶搅拌混合10~40min,且所述铝溶胶与所述硅溶胶的摩尔比为1:(2~20);

5.根据权利要求4所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,所述环氧类有机交联剂为环氧乙烷、环氧丙烷、环氧丁烷、环氧氯丙烷中的至少一种。

6.根据权利要求4所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,所述环氧类有机交联剂由当量为1~6的环氧乙烷、当量为0.3~5的环氧丁烷以及当量为0.5~7.5的环氧氯丙烷复配而成,且所述环氧乙烷、所述环氧丁烷和所述环氧氯丙烷的摩尔比为1:(0.4~3):(0.5~1.5)。

7.根据权利要求1所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s4中,老化时老化液为乙醇、二氯甲烷、甲醇、丙酮及正己烷中的至少一种。

8.根据权利要求1或7所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s4中,于25~100℃下老化干燥12~48h,静置时间为0.5~6h。

9.根据权利要求1所述的一种硅铝基气凝胶纤维复合材料的制备工艺,其特征在于,步骤s4中,所述纤维基体为硅酸铝纤维纸。

10.一种硅铝基气凝胶纤维复合材料,其特征在于,由权利要求1-9任一项所述的硅铝基气凝胶纤维复合材料的制备工艺制备得到。

技术总结

本发明涉及纤维复合材料技术领域,尤其涉及一种硅铝基气凝胶纤维复合材料及其制备工艺,该制备工艺包括如下步骤:将氯化铝、乙醇和水混合配制成铝混合液,搅拌水解得到铝溶胶;将正硅酸乙酯、乙醇和水混合配制成硅混合液,常温或加热条件下搅拌,冷却后得到硅溶胶;室温下将铝溶胶与硅溶胶混合,再加入交联剂进行共混得到溶胶胶体;室温下将溶胶胶体加入至装有若干纤维纸的容器中静置,得到硅铝基气凝胶纤维复合材料。以传统隔热材料‑硅酸铝纤维纸为基体材料,以二氧化硅‑三氧化二铝气凝胶为隔热填料,采用常压干燥工艺制备高温下可重复使用的硅铝基气凝胶纤维复合材料,有效提高纤维纸的耐热性能及可重复利用率。

技术研发人员:戴永刚,侯雨,马梦兰,张国涛

受保护的技术使用者:广东金意陶陶瓷集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!