一种析晶可控的硼铝酸盐微晶玻璃及其制备方法和应用

1.本发明涉及微晶玻璃技术领域,尤其涉及一种析晶可控的硼铝酸盐微晶玻璃及其制备方法和应用。

背景技术:

2.玻璃盖板(cover glass)是现代智能终端便携设备的重要组成部分,其承担着保护显示设备不受外部破坏的重要作用。目前所广泛应用的盖板玻璃主要是高铝硅玻璃体系,虽然该系玻璃能够通过化学强化方法进一步提升其抗摔性能,但其组成中氧化铝和氧化硅的含量之和接近或超过80wt%使得其高温熔融(>1600℃)和成型变得非常困难,对应的制备成本较高。硼铝酸盐玻璃是一种以b2o3和al2o3为主要组成的不含sio2的新型玻璃,与高铝硅玻璃相比而言,硼铝酸盐玻璃中由于b2o3的含量较高(≥50wt%),使得其熔融温度更低且成型容易,同时该系玻璃也被发现具有优异的抗裂纹扩展性能,但其硬度偏低限制了其在盖板玻璃方面的进一步扩大应用。

3.微晶化是提升玻璃硬度的有效手段之一,因此,将硼铝酸盐玻璃微晶化可以在不改变玻璃配方和进一步提升工艺难度的基础上完成对玻璃硬度的提升。但在硼铝酸盐玻璃微晶化的组分中,往往必须添加tio2作为晶核剂,但tio2会使玻璃着黄棕色,这限制了其在盖板玻璃领域的进一步应用。此外,对于盖板玻璃或透明光学微晶玻璃而言,对可见光的高透性是其必须满足的使用先决条件之一。而传统硼铝酸盐玻璃的微晶化主要通过基础玻璃组分调控和多段热处理晶化制度优化完成,且晶核剂是直接加入到玻璃组成中并通过一次高温熔融形成基础玻璃,在此过程中,晶核剂结构容易被高温熔炼破坏,同时参与玻璃网络结构的形成,其缺点在于晶核剂虽然提升了基础玻璃的析晶能力,但晶化阶段析晶过程中,晶核剂一般提供形核位点,难以对析出晶相的尺寸、形貌、种类、分布以及含量等实现有效控制,进而难以仅仅通过晶核剂的促进析晶作用完成玻璃内纳米晶相的精确可控析出,致使透明光学微晶玻璃的制备较难实现。而由于微晶玻璃的透过率一般与晶相的状态息息相关,如晶相尺寸过大(》800nm)即会令微晶玻璃的透过率迅速降低甚至失透,因此如何在避开tio2着色效应的前提下,制备获得高透高强微晶玻璃盖板材料具有一定挑战性。

4.为此,本发明提出一种析晶可控的硼铝酸盐微晶玻璃及其制备方法和应用。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种析晶可控的硼铝酸盐微晶玻璃及其制备方法和应用。

6.本发明的一种析晶可控的硼铝酸盐微晶玻璃及其制备方法和应用是通过以下技术方案实现的:

7.一种析晶可控的硼铝酸盐微晶玻璃的制备方法,包括以下步骤:

8.s1、按照以下质量百分比配比,分别称取相应的基础玻璃的制备原料,并混匀,获得混合粉体,备用:

9.li2o 9%~16%、al2o325%~42%、b2o335%~55%、p2o50%~3%、zro20~3%,且li2o、al2o3、b2o3、p2o5和zro2的总量之和为100%;

10.s2、将所述混合粉体经第一次熔炼处理至熔融状态,获得玻璃熔体a;将所述玻璃熔体a冷却至室温后,进行研磨处理,获得基础玻璃粉末;

11.s3、以纳米氧化物作为诱导晶种,将其与所述基础玻璃粉末混合均匀后,经第二次熔炼处理至熔融状态,获得玻璃熔体b;

12.s4、采用浇铸法,将所述玻璃熔体b浇铸成型,进行退火处理后,获得硼铝酸盐微晶玻璃a。

13.进一步地,还包括s5,将所述硼铝酸盐微晶玻璃a于650~750℃温度下进行晶化处理,获得硼铝酸盐微晶玻璃b。

14.进一步地,所述晶化处理的时间为2~8h。

15.进一步地,所述纳米氧化物为al2o3、sio2、zno、zro2、y2o3、mgo和cao中的一种或多种;

16.且所述纳米氧化物与所述基础玻璃粉末的用量比为1:15~25。

17.进一步地,s2中,以10~60℃/s的冷却速度将所述玻璃熔体a冷却至室温。

18.进一步地,所述纳米氧化物以颗粒状、板状和针状任意一种状态加入;且所述纳米氧化物的粒径为5~20nm。

19.进一步地,所述第一次熔炼处理的熔炼温度为1350~1500℃,熔炼时间为2~8h。

20.进一步地,所述第二次熔炼处理的熔炼温度为1350~1500℃,熔炼时间为2~4h。

21.本发明的第二个目的是提供一种上述制备方法制备获得的硼铝酸盐微晶玻璃。

22.本发明的第三个目的是提供一种上述硼铝酸盐微晶玻璃在制备便携电子设备显示盖板玻璃、透明光学微晶玻璃中的应用。

23.本发明与现有技术相比,具有以下有益效果:

24.本发明以纳米氧化物作为诱导晶种,可大幅度提高硼铝酸盐玻璃的析晶能力,且本发明在玻璃形成后再外加纳米晶相的纳米氧化物能进一步发挥晶相的诱导析晶作用,通过控制外加纳米晶相尺寸、形貌、种类、含量与分布等方法,实现微晶玻璃中析出晶相尺寸、形貌、种类以及含量与分布等精确可控的目的,从而使微晶玻璃内晶相的析出呈现出可控态势,利于微晶玻璃内纳米晶相的可控析出,从而达到强化微晶玻璃且不降低基础玻璃可见光透过率的目的。可控的微晶相析出不仅能大幅度的提高基础玻璃的表面硬度,同时能有效阻止玻璃表面裂纹的进一步扩展,防止玻璃出现大面积开裂现象。所制备的微晶玻璃硬度值为6.0~9.0gpa,微晶玻璃内析出的晶相尺寸为15~40nm,其对可见光的吸收和散射效应较小,因此制备得到的微晶玻璃在可见光波段(400~800nm)透过率》90%,在便携电子设备显示盖板玻璃领域具有较好的应用前景。

25.本发明制备的微晶玻璃具有熔融温度低、成型简单、便于离子交换强化、高强度和高透明度等特点。

附图说明

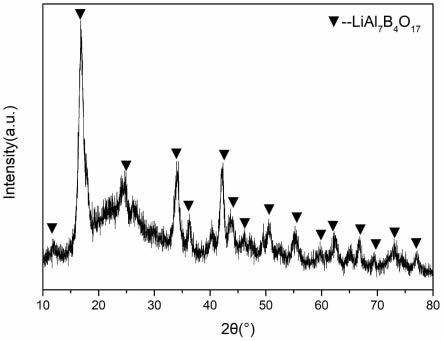

26.图1为实施例1所述微晶玻璃的xrd图谱。

具体实施方式

27.正如背景技术中所述,本发明考虑到传统的晶核剂主要是在制备玻璃时,将晶核剂与其他制备原料组分同时加入,通过原位析晶的方式形成玻璃,但是这种方法往往存在析出晶相尺寸大、晶相含量难把握、析出相形貌不可控以及析出相分布难确定等析晶程度难以控制的缺点。为此,本发明以纳米氧化物作为诱导晶种,并在玻璃形成后加入,这样不仅能够进一步发挥晶相的诱导析晶作用,而且还能通过控制外加纳米晶相尺寸、形貌、种类、含量与分布等方法实现微晶玻璃中析出晶相尺寸、形貌、种类以及含量与分布等精确可控的目的,从而使微晶玻璃内晶相的析出呈现出可控态势,利于微晶玻璃内纳米晶相的可控析出,从而达到强化微晶玻璃且不降低基础玻璃可见光透过率的目的。且下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

28.本发明提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

29.s1、按照以下质量百分比配比,分别称取相应的基础玻璃的制备原料,并混匀,获得混合粉体,备用:

30.li2o 9%~16%、al2o325%~42%、b2o335%~55%、p2o50%~3%、zro20~3%,且的li2o、al2o3、b2o3、p2o5和zro2的总量之和为100%;

31.需要说明的是,本发明不限制各个制备原料的混合方式,只要能够将其充分混合均匀即可。比如采用球磨或者机械研磨的方式进行混匀。

32.s2、将混合粉体经第一次熔炼处理至熔融状态,获得玻璃熔体a;将所述玻璃熔体a快速冷却至室温后,进行研磨处理,获得基础玻璃粉末;

33.需要说明的是,本发明考虑到玻璃的特定组成范围,为确保混合粉体的完全熔融与充分均一化,将混合粉体于1350~1500℃的温度下熔炼至熔融状态,且本发明不限制具体的熔炼时间,根据具体选择的温度进行相应时间的处理,只要能够将混合粉体熔炼至熔融状态,使各组分形成组分均一的玻璃熔体a即可,比如于1350~1500℃的温度下保温2~8h。

34.本发明通过将玻璃熔体a快速冷却的方式,使其形成非晶相玻璃,且为了确保玻璃熔体a能够形成玻璃体,优选的,以10~60℃/s的冷却速度将所述玻璃熔体a冷却至室温。

35.本发明不限制研磨处理的具体工艺,只要能够将其研磨至获得粒径为10~30μm的基础玻璃粉末即可。

36.s3、以纳米氧化物作为诱导晶种,将其与所述基础玻璃粉末混合均匀后,经第二次熔炼处理至熔融状态,获得玻璃熔体b;

37.需要说明的是,本发明不限制纳米氧化物的具体成分,选用的纳米氧化物只要不会引起玻璃着色即可,比如可以选自al2o3、sio2、zno、zro2、y2o3、mgo和cao中的一种或多种。本发明以纳米晶相的纳米氧化物作为诱导晶种,将在基础玻璃形成后加入,然后通过熔炼处理,使得纳米氧化物能够充分发挥其诱导析晶作用,从而使基础玻璃内析出的晶相尺寸、形貌、含量与分布等均受到诱导晶种自身尺寸、形貌、含量与分布等的对应影响,因此微晶玻璃内晶相的析出呈现出可控析出的态势,利于微晶玻璃内纳米晶相的可控析出,从而达到强化微晶玻璃且不降低基础玻璃可见光透过率的目的。可控的微晶相析出不仅能大幅度的提高基础玻璃的表面硬度,同时能有效组织玻璃表面裂纹的进一步扩展,防止玻璃出现大面积开裂现象。故,本发明优选的采用的纳米氧化物的粒径为5~20nm。

38.且本发明优选的采用湿法混合的方式将纳米氧化物与基础玻璃粉末混合均匀,本发明不限制具体的混合工艺,只要能够确保纳米氧化物与基础玻璃粉末充分混合均匀即可。比如可采用以下方式进行:以乙醇为介质溶液,球:料:乙醇比例为1:1:1,混料10h。且由于湿法混合后,材料中会有残留介质溶液,所以,在进行第二次熔炼处理前,还需进行干燥处理,以除去残留介质溶剂。

39.s4、采用浇铸法,将所述玻璃熔体b浇铸成型,进行退火处理后,获得硼铝酸盐微晶玻璃a;

40.需要说明的是,本发明基于本发明的玻璃组成和热力学特性,优选的玻璃熔体b浇铸成型后,将其于400~600℃的温度下进行退火处理,以缓慢释放并消除玻璃在浇注成型过程中产生的热应力,从而确保玻璃成型后不炸裂。

41.为了提升玻璃的整体强度,本发明还可以对上述硼铝酸盐微晶玻璃a于650~750℃温度下进行晶化处理,获得硼铝酸盐微晶玻璃b。以通过晶化处理,对硼铝酸盐微晶玻璃a进行进一步的深度晶化,以外加纳米氧化物为诱导晶种,提高玻璃的析晶能力,提高玻璃整体纳米晶体的析出率,以此提升玻璃的整体强度。

42.实施例1

43.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

44.步骤一、根据以下氧化物的重量比:li2o(13%)、al2o3(30%)、b2o3(53%)、p2o5(2%)、zro2(2%)进行准确称量,混合均匀后备用;

45.步骤二、将混合均匀的原料放入1450℃高温炉中熔融,保温时间为4h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

46.步骤三、将粒径尺寸为5~20nm的针状zno与基础玻璃微粉按照1:25的质量比进行湿混,混合均匀后烘干备用;

47.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1250℃,保温时间1h,得到均匀的玻璃熔体。

48.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为520℃,退火保温时间为2h,即得到硼铝酸盐微晶玻璃。

49.实施例2

50.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

51.步骤一、根据以下氧化物的重量比:li2o(9%)、al2o3(42%)、b2o3(46%)、、zro2(3%)进行准确称量,混合均匀后备用;

52.步骤二、将混合均匀的原料放入1500℃高温炉中熔融,保温时间为6h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

53.步骤三、将粒径尺寸为5~20nm的颗粒状sio2、粒径尺寸为5~50nm的板状y2o3与基础玻璃微粉按照1:1:30的质量比进行湿混,混合均匀后烘干备用;

54.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1350℃,保温时间2.0h,得到均匀的玻璃熔体。

55.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为600℃,退火保温时间为4h,即得到硼铝酸盐微晶玻璃。

56.实施例3

57.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

58.步骤一、根据以下氧化物的重量比:li2o(14%)、al2o3(25%)、b2o3(55%)、p2o5(3%)、zro2(3%)进行准确称量,混合均匀后备用;

59.步骤二、将混合均匀的原料放入1350℃高温炉中熔融,保温时间为8h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

60.步骤三、将粒径尺寸为5~20nm的颗粒状zro2、粒径尺寸为5~100nm的颗粒状al2o3与基础玻璃微粉按照1:1:35的质量比进行湿混,混合均匀后烘干备用;

61.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1100℃,保温时间1h,得到均匀的玻璃熔体。

62.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为400℃,退火保温时间为3h,即得到硼铝酸盐微晶玻璃。

63.步骤六、将上述硼铝酸盐微晶玻璃放置于高温炉中进行晶化热处理,晶化温度设定为650℃,晶化时间为3h,之后随炉冷却即得到性能强化的微晶玻璃。

64.实施例4

65.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

66.步骤一、根据以下氧化物的重量比:li2o(16%)、al2o3(32%)、b2o3(50%)、p2o5(2%)进行准确称量,混合均匀后备用;

67.步骤二、将混合均匀的原料放入1500℃高温炉中熔融,保温时间为6h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

68.步骤三、将粒径尺寸为5~20nm的颗粒状cao与基础玻璃微粉按照1:22的质量比进行湿混,混合均匀后烘干备用;

69.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1300℃,保温时间1.0h,得到均匀的玻璃熔体。

70.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为525℃,退火保温时间为3h,即得到硼铝酸盐微晶玻璃。

71.实施例5

72.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

73.步骤一、根据以下氧化物的重量比:li2o(12%)、al2o3(32%)、b2o3(52%)、p2o5(2%)、zro2(2%)进行准确称量,混合均匀后备用;

74.步骤二、将混合均匀的原料放入1480℃高温炉中熔融,保温时间为2h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

75.步骤三、将粒径尺寸为5~20nm的颗粒状al2o3、sio2、mgo、cao与基础玻璃微粉按照1:1:1:1:85的质量比进行湿混,混合均匀后烘干备用;

76.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1280℃,保温时间0.5h,得到均匀的玻璃熔体。

77.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为520℃,退火保温时间为2h,即得到硼铝酸盐微晶玻璃。

78.步骤六、将上述硼铝酸盐微晶玻璃放置于高温炉中进行晶化热处理,晶化温度设定为660℃,晶化时间为2h,之后随炉冷却即得到性能强化的微晶玻璃。

79.实施例6

80.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

81.步骤一、根据以下氧化物的重量比:li2o(16%)、al2o3(28%)、b2o3(53%)、p2o5(1%)、zro2(2%)进行准确称量,混合均匀后备用;

82.步骤二、将混合均匀的原料放入1460℃高温炉中熔融,保温时间为2h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

83.步骤三、将粒径尺寸为5~20nm的颗粒状zro2、sio2、y2o3与基础玻璃微粉按照1:1:1:60的质量比进行湿混,混合均匀后烘干备用;

84.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1260℃,保温时间1.5h,得到均匀的玻璃熔体。

85.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为560℃,退火保温时间为2h,即得到硼铝酸盐微晶玻璃。

86.步骤六、将上述硼铝酸盐微晶玻璃放置于高温炉中进行晶化热处理,晶化温度设定为750℃,晶化时间为3h,之后随炉冷却即得到性能强化的微晶玻璃。

87.实施例7

88.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

89.步骤一、根据以下氧化物的重量比:li2o(10%)、al2o3(40%)、b2o3(48%)、p2o5(1%)、zro2(1%)进行准确称量,混合均匀后备用;

90.步骤二、将混合均匀的原料放入1480℃高温炉中熔融,保温时间为5h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

91.步骤三、将粒径尺寸为5~20nm的颗粒状y2o3与基础玻璃微粉按照1:23的质量比进行湿混,混合均匀后烘干备用;

92.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1300℃,保温时间1.5h,得到均匀的玻璃熔体。

93.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应力,退火炉设定温度为550℃,退火保温时间为2h,即得到硼铝酸盐微晶玻璃。

94.步骤六、将上述硼铝酸盐微晶玻璃放置于高温炉中进行晶化热处理,晶化温度设定为650℃,晶化时间为8h,之后随炉冷却即得到性能强化的微晶玻璃。

95.实施例8

96.本实施例提供一种硼铝酸盐微晶玻璃,且其制备方法如下:

97.步骤一、根据以下氧化物的重量比:li2o(11%)、al2o3(38%)、b2o3(49%)、p2o5(1%)、zro2(1%)进行准确称量,混合均匀后备用;

98.步骤二、将混合均匀的原料放入1480℃高温炉中熔融,保温时间为3h,得到均匀的玻璃熔体,并将其快速冷却以得到基础玻璃,随后将该基础玻璃粉磨至10~30μm备用;

99.步骤三、将粒径尺寸为5~20nm的颗粒状sio2和zno与基础玻璃微粉按照1:1:47的质量比进行湿混,混合均匀后烘干备用;

100.步骤四、将步骤三中的烘干混合粉体放入高温炉中进行熔融,熔融温度为1300℃,保温时间0.5h,得到均匀的玻璃熔体。

101.步骤五、采用浇铸法使得到的玻璃熔体快速成型,放入退火炉中退火以消除热应

力,退火炉设定温度为550℃,退火保温时间为2h,即得到硼铝酸盐微晶玻璃。

102.步骤六、将上述硼铝酸盐微晶玻璃放置于高温炉中进行晶化热处理,晶化温度设定为700℃,晶化时间为6h,之后随炉冷却即得到性能强化的微晶玻璃。

103.对比例1

104.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例1的区别仅在于:

105.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为53%,通过测试晶相尺寸发现其晶粒尺寸为60~100nm。

106.对比例2

107.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例2的区别仅在于:

108.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为40%,通过测试晶相尺寸发现其晶粒尺寸为80~120nm。

109.对比例3

110.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例3的区别仅在于:

111.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为20%,通过测试晶相尺寸发现其晶粒尺寸为120~150nm。

112.对比例4

113.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例4的区别仅在于:

114.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为53%,通过测试晶相尺寸发现其晶粒尺寸为60~100nm。

115.对比例5

116.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例5的区别仅在于:

117.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为60%,通过测试晶相尺寸发现其晶粒尺寸为60~80nm。

118.对比例6

119.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例6的区别仅在于:

120.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为0%,通过测试晶相尺寸发现其晶粒尺寸为180~200nm。

121.对比例7

122.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例7的区别仅在于:

123.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为39%,通过测试晶相尺寸发现其晶粒尺寸为80~120nm。

124.对比例8

125.本对比例提供一种硼铝酸盐微晶玻璃,且其制备方法与实施例8的区别仅在于:

126.将纳米氧化物与玻璃其他组分混合均匀后同一时间熔融浇注得到基础玻璃,并对基础玻璃进行晶化热处理后,所得微晶玻璃呈现出半透明状态,其可见光透过率为46%,通过测试晶相尺寸发现其晶粒尺寸为70~110nm。

127.综上,对比例1-8的硼铝酸盐微晶玻璃的可见光透过率在0~60%,远低于本发明的方法。通过测试晶相尺寸发现其晶粒尺寸为60~200nm,这极大限制了可见光的透过。其原因在于纳米氧化物的传统加入方式令其在与其他玻璃组分共同熔融后极易成为玻璃熔体与玻璃网络的一部分,在后续晶化过程中难以实现对晶相析出的有效控制,使得析出晶粒尺寸过大,严重影响可见光的透过,大幅度降低了微晶玻璃可见光透过率。

128.试验部分

129.(一)硬度测试

130.本发明按照gb/t 16534-2009精细陶瓷室温硬度试验方法的测试方法,分别对实施例1-实施例8制备的硼铝酸盐微晶玻璃的硬度进行测试,其测试结果如表1所示。

131.表1硬度测试结果

[0132][0133]

由表1可以看出,本发明通过在基础玻璃粉体中外掺不同尺寸的纳米氧化物,不仅能大幅度的提高基础玻璃的表面硬度,同时能有效阻止玻璃表面裂纹的进一步扩展,防止玻璃出现大面积开裂现象。且能够通过调节加入纳米氧化物的尺寸,实现对玻璃材料表面硬度的调节,使制备的微晶玻璃硬度值为6.0~9.0gpa。

[0134]

(二)析出相组织分析

[0135]

本发明采用sem(扫描电子显微镜)分别对实施例1-实施例8制备的硼铝酸盐微晶玻璃析出相的组分及其尺寸进行了测试,其测试结果如表2所示。且本发明在进行晶粒尺寸测试前用体积分数为3%氢氟酸溶液浸泡新鲜微晶玻璃断面60s以使微晶相暴露。

[0136]

表2析出相组织分析结果

[0137][0138][0139]

由表2可以看出,本发明通过在基础玻璃粉体中外掺不同尺寸和组分的纳米氧化

物,能够实现对析出相成分和尺寸的调节,从而使微晶玻璃内晶相的析出呈现出可控态势,利于微晶玻璃内纳米晶相的可控析出,且微晶玻璃内析出的晶相尺寸为15~40nm,其对可见光的吸收和散射效应较小,从而达到强化微晶玻璃且不降低基础玻璃可见光透过率的目的。

[0140]

(三)玻璃可见光透过率测试

[0141]

本发明按照gb/t 5433-2008日用玻璃光透射比测定方法,进行测定的测试方法,分别对实施例1-实施例8制备的硼铝酸盐微晶玻璃的在可见光波段(400~800nm)的透过率进行了测试,其测试结果如表3所示。

[0142]

表3玻璃可见光透过率测试测试结果

[0143][0144]

由表3可以看出,本发明方法制备的微晶玻璃在可见光波段(400~800nm)透过率》90%,在便携电子设备显示盖板玻璃领域具有较好的应用前景。

[0145]

综上,本发明首先通过熔融水淬法制备得到基础玻璃粉体,然后再外掺纳米晶体并混合均匀,最后将混合粉体以熔融浇注的方法制备得到微晶玻璃材料,其中微晶玻璃内晶相的析出控制主要通过外掺的纳米晶相的析出控制完成。且本发明中外掺晶相的尺寸、形貌、种类、分布以及含量等均能在玻璃制造前完成精确控制,在外掺入玻璃中并与玻璃再次熔融浇注成型后,纳米晶相在第二次熔炼过程中由于温度较第一次熔炼更低且熔炼时间更短,纳米晶相难以被熔体侵蚀破坏,其原始形貌、尺寸等得以完整保存,并未参与基础玻璃网络结构的形成,而是作为完整晶相存留在玻璃中,因此能作为精确可控的形核位点来控制微晶玻璃内晶相的析出,实现纳米晶相的析出可控,完成透明光学微晶玻璃的高效制备。

[0146]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1