一种多晶铸锭多次加料装置及投料方法与流程

本发明涉及一种加料装置及投料方法,具体涉及一种多晶铸锭多次加料装置及投料方法,属于多晶硅铸锭领域。

背景技术:

1、多晶装料使用的有形状不规则的块状料、碎料、碎片料、颗粒料、粉末料,由于料之间存在缝隙,体积密度较小,即使料况搭配理想的情况下,体积密度也只有真密度的70%左右。近年来,不少多晶铸锭工艺大量使用颗粒料、粉末料,导致装料重量、坩埚利用率下降,降低了生产产量,提高了铸锭成本。

2、目前装料是将料装入炉内后进行工艺流程,中途不再加料,随着颗粒料和粉末料重量的下降,坩埚成本增加了,投料量下降也会导致良率下降,如果在硅料熔化后在坩埚中再次增加适当的硅料,则可以提高坩埚的利用率和单次产能,降低铸锭成本。

3、现有的加料装置容易扰动熔硅液面,冲刷氮化硅涂层,造成粘埚风险,cn217948337u公开了一种多晶硅铸锭炉二次加料装置,包括储料仓和出料管,还包括缓冲仓和加强板,储料仓的底部通过出料阀与出料管连接,出料管的底部与缓冲仓连接,储料仓的外周设置夹套,出料管由顶部到底部逐渐变宽,出料管的外周套设有加强板,缓冲仓的外周套设有振动环,缓冲仓的底部设有分配板,分配板上设有均匀分布的分配孔,该加料装置,能够有效减缓硅料的下料速度,避免硅原料速度过快将坩埚中的硅溶液溅出,但是其结构复杂,对铸锭炉改动大,成本高,且对原料粒径大小限制大,比如无法满足硅泥铸锭提纯加料工艺需求,即使是粒径适中的硅料,在加料过程中也容易堵塞。

技术实现思路

1、本发明所要解决的技术问题是,针对以上现有技术存在的缺点,提出一种多晶铸锭多次加料装置及投料方法,该加料装置及投料方法可多次加料,对熔硅液面扰动小,适应各种类型硅料,降低成本。

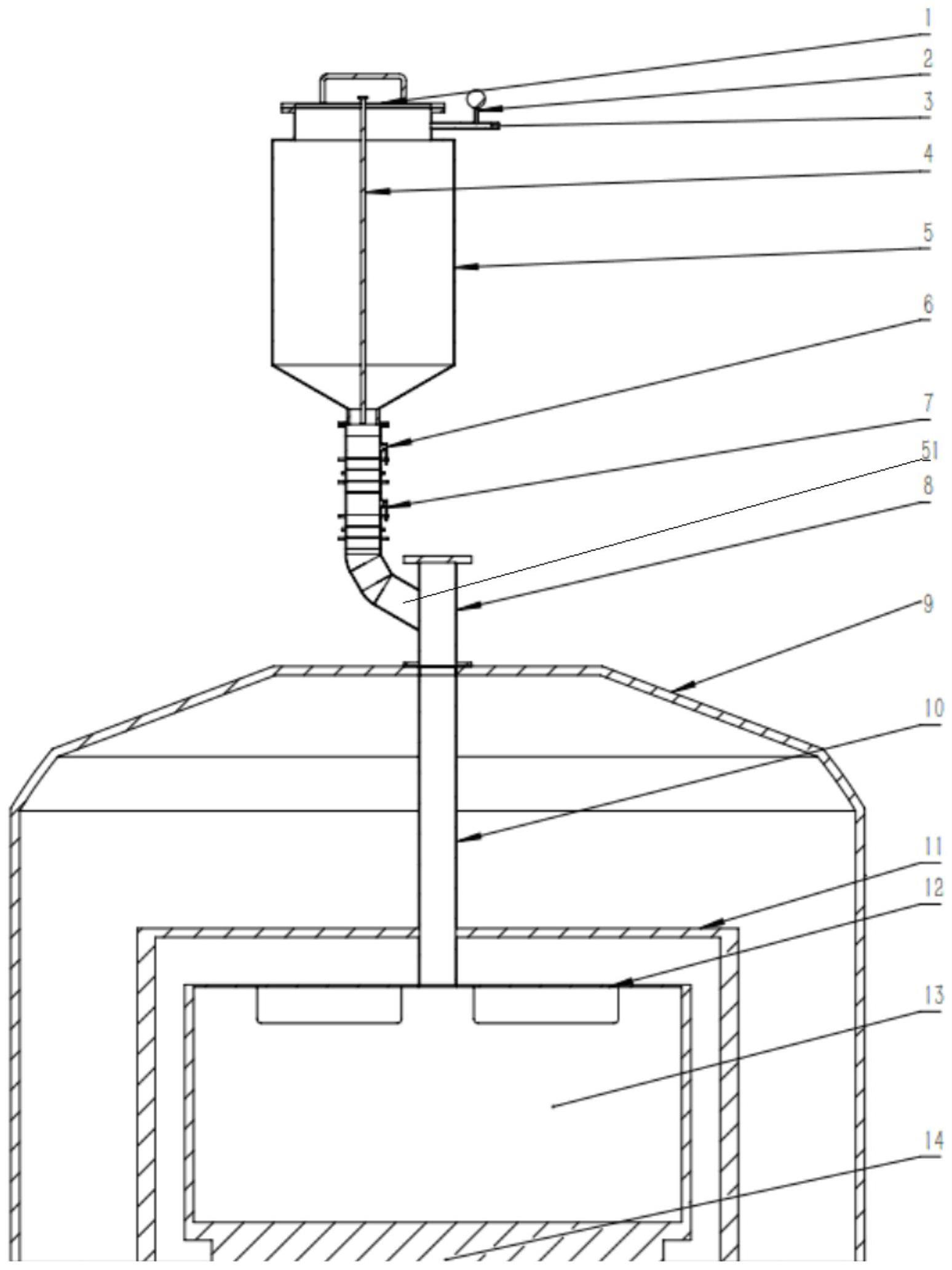

2、为了解决以上技术问题,本发明提供一种多晶铸锭多次加料装置,设置于炉体上,包括加料桶及观察窗座,观察窗座设置于炉体上,观察窗座与炉体内的氩气导流筒连通,观察窗座的侧面开有通孔,加料桶通过管道连接至观察窗座的通孔上,实现加料桶与观察窗座的连通;

3、加料桶的上端设有桶盖,加料桶上端一侧设有进出气管,进出气管上设有压力表,加料桶的下端设有管道,管道上由上至下设有上阀门、下阀门,加料桶内设有防卡料装置。

4、本发明进一步限定的技术方案为:

5、前述多晶铸锭多次加料装置中,观察窗座包括连接座、连接管及观察窗,连接管的一端设有观察窗,另一端通过连接座与炉体内的氩气导流筒连通,连接管的内径与氩气导流筒的内径相同,连接管的侧面设有通孔。

6、技术效果,本发明通过连接座将观察窗连接与氩气导流筒上,安装拆卸方便,同时连接管的尺寸与氩气导流筒的内径相同,连接管口径大,对硅料种类兼容性好,包括小块料,粉末料在内的,不堵料。

7、前述多晶铸锭多次加料装置中,卡料装置为一根聚四氟乙烯材质的棒子,防卡料装置穿透桶盖可上下活动设置于加料桶内。

8、技术效果,聚四氟乙烯材质的棒子不会对硅料产生影响,不受腐蚀等延长使用寿命,可活动便于对加料桶内的装料进行疏通,使用方便,成本低廉。

9、前述多晶铸锭多次加料装置中,防卡料装置的上端向外延伸形成定位盘,防卡料装置设置于未装料的加料桶内时,防卡料装置的底端伸入管道内,不超过管道上阀门的位置。

10、技术效果,防卡料装置的上端向外延伸形成定位盘,避免防卡料装置掉落在加料桶内,防卡料装置在放入加料桶内其底端伸入管道内,但不超过上阀门,防卡料装置长度保证对装料进行最大程度的有效疏通,同时不会损坏管道上的阀门。

11、前述多晶铸锭多次加料装置中,桶盖上设有把手。

12、技术效果,有把手装料时使用方便,提高效率。

13、本发明还设计一种多晶铸锭的投料方法,使用上述多次加料装置进行投料,具体包括以下步骤:

14、s1、装料

15、a. 向加料桶内装入硅料;

16、b. 盖上桶盖,将加料桶一侧的进出气管与抽气泵连接进行抽气,抽到压力表0-1mpa,时间3-5min;

17、 s2、加料

18、①熔化阶段调节铸锭炉顶部加热器及侧部加热器的功率,顶部加热器的功率:侧部加热器的功率=2:3;

19、原先一般投料时顶部加热器的功率:侧部加热器的功率=3:7,由于顶部要多次加料,且料聚集在顶部,所以提高顶部加热器的功率,侧部需要熔化的少可以减弱,不浪费,降低成本。

20、②通过炉体上的观察窗座查看石英坩埚内硅料是否熔化,在硅料未化完前通过加料桶准备加料;

21、③先检查进出气管上的压力表,然后打开下阀门,再打开上阀门;

22、④硅料在重力的作用下通过管道进入氩气导流筒,若加料出现不顺畅的情况,上下活动防卡料装置进行疏导,加入的硅料堆积在装料时未熔完的硅料上方;

23、⑤根据情况一次或多次进行加完加料桶内的硅料;

24、 ⑥根据铸锭工艺加料需求重复以上步骤完成投料任务。

25、本发明进一步限定的技术方案为:

26、前述多晶铸锭的投料方法中,在s2加料时步骤③中检查压力表时,压力在0-1mpa之间,再打开下阀门。

27、技术效果,检查压力表控制压力在0-1mpa之间时再打开下阀门,因为炉内是充氩气低压高温状态,避免加料装置内的空气进入炉内,造成产品、热场氧化。

28、本发明的有益效果是:

29、目前大量使用颗粒料,粉末料,体密度比原来块状料、碎料、碎片料小使得装料重量下降,在没有多次加料技术的情况下,成本增加了,坩埚成本增加了(做800kg用一个埚,现在做700kg就消耗了一个埚);装料量下降导致铸锭生产的硅锭高度下降,去掉头尾后,中间可用部分减少,即造成良率下降;本发明采用了加料装置,配合投料工艺能在工艺过程中多次加料,可以在使用便宜料降低成本的前提下,又能确保装料的重量,提高坩埚的利用率,降低成本,提高产量。

30、在加料时对铸锭炉工艺进行调节,原先一般投料时顶部加热器的功率:侧部加热器的功率=3:7,由于顶部要多次加料,且料聚集在顶部,所以提高顶部加热器的功率,侧部需要熔化的少可以减弱,不浪费,降低成本。

31、在加料时步骤④加入的硅料堆积在装料时未熔完的硅料上方,注意不要硅料堆积,顶住盖板,顶住盖板就说明料装的太多了,而且化料时候,容易硅残留到盖板,高温下渗入盖板,造成盖板寿命下降,所以控制加料不要顶住盖板。

32、本发明没有对铸锭炉中的坩埚直接输料,而是与铸锭炉内的氩气导流筒连通,来实现输料,输料管设置于高温铸锭炉中,容易损坏,本发明利用铸锭炉原先的结构来实现输料,简单方便,且延长使用寿命,降低成本。

33、本发明在加料桶上设有进出气管,并在进出气管,其用于与抽气泵连接进行抽气,把里面空气抽出来,避免硅料进入炉体,造成对炉体的氧化等损害。

34、由于硅料固定密度比液体密度小,石英坩埚内的硅料在完全熔化后期,会漂浮起来,本发明在未熔化这时候进行加料,硅料会堆积在未熔完的硅料上方,避免硅料直接对全部熔化的硅溶液冲击,避免将坩埚中的硅溶液溅出,避免容易扰动熔硅液面,冲刷氮化硅涂层,造成粘埚风险。

35、本发明的装置对铸锭炉改造简单,仅仅是通过观察窗座与氩气导流筒连通,别的不太需要改造,加料装置对熔硅液面扰动小,适应各种类型硅料,加料顺畅,不堵料。

36、本发明结构简单,只需要改造观察窗座,对多晶铸锭炉本体没有改动;本发明观察窗座的连接管口径大,对硅料种类兼容性好,包括小块料,粉末料在内的,不堵料;本发明通过加料方法的改进,减少了对加料对熔体的冲击,保护了氮化硅涂层。

- 还没有人留言评论。精彩留言会获得点赞!