一种连续球磨陶瓷废水在线回收利用方法与流程

0001本发明涉及陶瓷废水处理,具体涉及一种连续球磨陶瓷废水在线回收利用方法。

背景技术:

1、0002球磨制浆是陶瓷生产过程中的主要环节,也是陶瓷生产过程中的主要耗能和高成本工序。陶瓷原料加工过程中,现有陶瓷砖制备泥浆方法已由间断球磨方式改变为连续球磨,既能提高制备效率,又可以有效地降低球磨能耗,提高了自动化程度,降低人工劳作强度。

2、0003现有陶瓷墙地砖生产技术中,针对各工序产生的陶瓷废水大多采用离线回收利用,即将各工序产生的废水转入回收系统,通过加入一定比例的絮凝剂等化工原料,经沉降、榨泥、陈腐、均化、物化性能检测等多道工序后,再将经处理后的废水和陶瓷废料分别进入循环系统,从而达到企业废水和陶瓷废料的回收利用目的。这种回收利用方式工序复杂、周期长,且不利于陶瓷泥浆解胶,给陶瓷企业带来了一定的成本负担,不利于企业发展。

3、0004申请号201910599988的中国发明专利公开了一种利用回收陶瓷废水制备陶瓷泥浆的方法,包括步骤a、陶瓷废水的预处理;步骤b、球磨并调整泥浆性能:将含3~10%陶瓷废渣的陶瓷废水和90~97%的陶瓷坯料送入球磨机,并加入一定量的水和解胶剂进行球磨后,得到细度325目筛余为1.5~2%、比重为1.68~1.75、水分质量含量为32~35%、粘度为50~80s的陶瓷泥浆;步骤c、过筛、除铁。其主要是将各个工序产生的废水回收到储水池,通过加入一定比例化工原料,从而调整废水ph值和比重,获取符合要求的陶瓷废料。

4、0005上述专利技术提供了一种陶瓷废水回收利用方法,这种处理工艺技术较之传统离线回收利用方法具有明显的先进性和新颖性。但其主要适用于产品结构单一、规模小、水用量或废水产量低等类型陶瓷企业,不适用于智能化、高效化、自动化连续球磨工艺技术下高产量大规模陶瓷企业。同时,上述技术方案需提前预设存储量大的储水池、搅拌机、抽水泵等设备和场地外,尤其是必须精准调整和控制废水比重、流速和物化性能等。但由于陶瓷废水中含有一定成分的杂质,尤其是后续抛光工段产生的陶瓷废料,极易导致加入后球磨泥浆粘度差和解胶难,严重时泥浆极易触变结皮;再者未分类和均化处理的陶瓷废水中的化工原料、污泥杂质等温度极低,其烧成范围窄,回收使用后极易引起釉面针孔、干洞、凹坑,造成陶瓷产品出现斑点、其他杂质等缺陷,不利于后续稳定生产。

技术实现思路

1、0006本发明针对现有技术中的不足,提供一种连续球磨陶瓷废水在线回收利用方法。与现有技术相比,该方法不需要额外设置回收装置或系统,且无需对陶瓷废水进行离线预先处理和在线调控,就可以快速、大量地将前段工序产生的陶瓷废水进行在线回收,并资源化利用于连续球磨工艺中,保障生产稳定的同时,节约了设备、人工、场地、预处理、压榨和转运成本,更适用于大规模陶瓷企业。

2、0007本发明的目的通过以下技术方案实现:

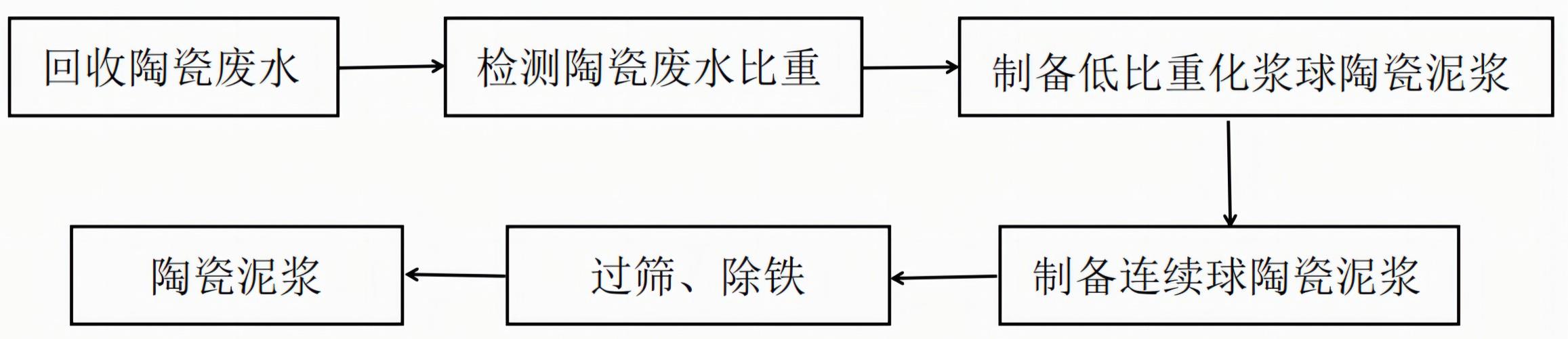

3、提供一种连续球磨陶瓷废水在线回收利用方法,包括以下步骤:

4、步骤a、将陶瓷砖球磨制浆、制粉、制釉和施釉工序的陶瓷废水排入在线回收循环系统内;

5、步骤b、定期检测在线回收循环系统中的陶瓷废水比重;

6、步骤c、根据步骤b检测的比重值计算陶瓷废水直入连续球磨化浆球工序的比例,制备低比重化浆球陶瓷泥浆,其流速为10~20s,比重为1.40~1.50;

7、步骤d、将步骤c中的低比重化浆球陶瓷泥浆再与长石类矿物原料经二次配比的方式加入连续球磨连续球工序,制备连续球陶瓷泥浆,其流速为30~80s,比重为1.65~1.72;;

8、步骤e、将球磨后的陶瓷泥浆过60~80目筛网和除铁处理后,即得到符合制备陶瓷坯体的陶瓷泥浆。0008上述技术方案中,步骤a-c陶瓷废水无需进行调控,只需定期检测其比重。

9、0009上述技术方案中,步骤c中低比重化浆球陶瓷泥浆由以下质量百分比的原料组成:粘土类原料32~53%、陶瓷废料8~24%、液体解胶剂0.4~0.7%和陶瓷废水38~43%。

10、0010上述技术方案中,步骤c中低比重化浆球陶瓷泥浆的化学元素成分为:sio251.0%~60.0%、al2o323.0%~28.0%、fe2o31.0%~3.0%、cao0.0%~1.0%、mgo1.0%~3.0%、k2o1.0%~4.0%、na2o0.0%~2.0%、tio20.0%~1.0%、il5.0%~15.0%。

11、0011上述技术方案中,步骤d中连续球陶瓷泥浆由以下质量百分比的原料组成:低比重化浆球陶瓷泥浆53~70%、长石类原料29~42%、水玻璃0.6~1.3%和陶瓷废水0~5%。

12、0012上述技术方案中,步骤d中连续球陶瓷泥浆的化学元素成分为:sio265.0%~71.0%、al2o317.0%~20.0%、fe2o31.0%~2.0%、cao0.0%~2.0%、mgo1.0%~2.0%、k2o1.0%~4.0%、na2o0.0%~4.0%、tio20.0%~1.0%、il3.0%~6.0%。

13、0013上述技术方案中,步骤e中陶瓷泥浆由以下质量百分比的原料组成:粘土类原料22~29%、长石类原料29~42%、陶瓷废料4~17%、液体解胶剂0.2~0.5%、水玻璃0.6~1.3%和陶瓷废水24~30%。

14、0014上述技术方案中,步骤e中过筛筛网目数为60~80目。

15、0015本发明的有益效果:

16、本发明方法不仅取消了对陶瓷废水的沉降、榨泥、陈腐、均化、物化性能检测等多道离线处理工艺,而且不需要额外增设陶瓷废水回收装置,就可快速、大量地将球磨制浆、制粉、制釉、施釉工序产生的陶瓷废水进行在线回收利用,保障生产稳定的同时,节约了设备、人工、场地和转运成本,更适用于大规模陶瓷企业。

17、0016更进一步地,视陶瓷废水为一个整体,以不低于95%陶瓷废水直入连续球磨化浆球工序,不高于5%陶瓷废水直入连续球磨连续球工序为宜。一方面,由于连续球磨化浆球工序中因粘土类原料黏性大、有机物含量高等因素导致原料均化难,大量直入陶瓷废水有利粘土类原料实现快速均化;另一方面,为了充分保障了粘土类原料与长石类原料经二次配比后性能的稳定性,极大地降低或避免陶瓷废水物化性能对连续球陶瓷泥浆性能影响,有效解决因泥浆粘度、触变等问题所带来的产品质量问题,缓解了企业成本压力的同时,保障生产稳定。

技术特征:

1.一种连续球磨陶瓷废水在线回收利用方法,其特征在于:包括以下步骤:

2.如权利要求1所述的一种连续球磨陶瓷废水在线回收利用方法,其特征在于:步骤a-c所述的陶瓷废水无需进行调控。

3.如权利要求1所述的一种连续球磨陶瓷废水在线回收利用方法,其特征在于:步骤c所述的低比重化浆球陶瓷泥浆由以下质量百分比的原料组成:粘土类原料32~53%、陶瓷废料8~24%,液体解胶剂0.4~0.7%和陶瓷废水38~43%。

4.如权利要求1或权利要求3所述的低比重化浆球陶瓷泥浆,其特征在于:其化学元素成分百分比为:sio2 51.0%~60.0%、al2o3 23.0%~28.0%、fe2o3 1.0%~3.0%、cao 0.0%~1.0%、mgo 1.0%~3.0%、k2o 1.0%~4.0%、na2o 0.0%~2.0%、tio2 0.0%~1.0%、il 5.0%~15.0%。

5.如权利要求1、3或4所述的低比重化浆球陶瓷泥浆,其特征在于:其流速为10~20s,比重为1.40~1.50。

6.如权利要求1所述的一种连续球磨陶瓷废水在线回收利用方法,其特征在于:步骤d所述的连续球陶瓷泥浆主要由以下质量百分比的原料组成:低比重化浆球陶瓷泥浆53~70%、长石类原料29~42%、水玻璃0.6~1.3%和陶瓷废水0~5%。

7.如权利要求1或6所述的连续球陶瓷泥浆,其特征在于:其化学元素百分比成分为:sio2 65.0%~71.0%、al2o3 17.0%~20.0%、fe2o3 1.0%~2.0%、cao 0.0%~2.0%、mgo 1.0%~2.0%、k2o 1.0%~4.0%、na2o 0.0%~4.0%、tio2 0.0%~1.0%、il 3.0%~6.0%。

8.如权利要求1、6或7所述的连续球陶瓷泥浆,其特征在于:其流速为30~80s,比重为1.65~1.72。

9.如权利要求1所述的一种连续球磨陶瓷废水在线回收利用方法,其特征在于:步骤e所述的陶瓷泥浆由以下质量百分比的原料组成:粘土类原料22~29%、长石类原料29~42%、陶瓷废料4~17%、液体解胶剂0.2~0.5%、水玻璃0.6~1.3%和陶瓷废水24~30%。

10.如权利要求1所述的一种连续球磨陶瓷废水在线回收利用方法,其特征在于:步骤e所述的筛网目数为60~80目。

技术总结

本发明涉及陶瓷废水处理技术领域,将陶瓷砖的球磨制浆、制粉、制釉和施釉工序的陶瓷废水排入在线回收循环系统,定期检测其比重;根检测的比重值计算陶瓷废水直入连续球磨化浆球工序的比例,制备低比重化浆球陶瓷泥浆;将低比重化浆球陶瓷泥浆再与长石类矿物原料经二次配比的方式加入连续球磨连续球工序,制备连续球陶瓷泥浆;经筛网过筛、除铁,得到符合制备陶瓷坯体的陶瓷泥浆。本发明提供了一种不需要额外增设回收装置或系统,且无需对陶瓷废水进行离线预先处理和在线调控,就可以快速、大量地将前段工序产生的陶瓷废水进行在线回收,并资源化利用于连续球磨工艺的陶瓷废水在线回收利用方法。

技术研发人员:刘峰,郦生永,李德发,赵明,彭小花,王美霞

受保护的技术使用者:九江诺贝尔陶瓷有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!