一种深层单轴淤泥搅拌桩用固化剂及其制备方法与流程

本发明涉及岩土工程加固,具体涉及一种深层单轴淤泥搅拌桩用固化剂及其制备方法。

背景技术:

1、近年来,深层搅拌桩技术在岩土工程领域应用较为广泛,深层搅拌桩技术处理后的地基承载力提高1.2~1.8倍,并且提高了边坡与挡水、减小沉降差、增加地基承载力等,可谓效益好、成本不高且快速成桩的施工技术。在深层搅拌桩技术中,又以深层单轴搅拌桩最为常见,但深层单轴搅拌桩因固化材料在成桩效果上存在一些问题,导致成桩效果较差,影响地基加固效果,尤其是在固化淤泥土体时,主要表现在以下几个方面:

2、(1)固化材料在土体搅拌中分散能力差:对于黏性较高的淤泥土体,固化材料在与土体搅拌过程中,固化材料未能充分均匀分散在淤泥土体中,多数是以胶团状或叶片状搅拌后分布在淤泥土体中,最终会导致固化材料与淤泥的搅拌均匀性较差,形成的搅拌桩桩体强度不达标,成桩质量较差;而且搅拌过程中的混合淤泥土体特别黏附在搅拌钻头上的金属叶片上,影响搅拌效率;

3、(2)固化材料返浆量大:由于深层单桩搅拌桩固化深度长,固化桩体多数处于地下水位以下,致使多数待固化淤泥土体围压增大,并且多数淤泥的饱和度,有些达到100%,高土体围压和饱和度淤泥土体会使输入的固化材料浆剂向上返浆,甚至溢出待固化土体以外,导致搅拌桩土体上下部固化材料掺量严重不均匀,无法达到成桩效果;

4、(3)固化材料水灰比设置高:为满足远距离泵送施工需求,避免施工过程中的堵管现象,固化材料浆剂的水灰比设置较高,致使输送到搅拌桩土体中的水分体积增多,极大地增加固化材料向上返浆的概率,导致掺入的固化材料随水被带出固化土体之外;水灰比越大,溢出搅拌桩的固化材料越多,实际固化材料在搅拌桩留存量的越少;

5、(4)固化材料凝结时间不稳定:因为固化材料的凝结时间不稳定,有些在固化材料浆剂在未完成泵送前就已凝固,有些长时间无法凝固,这样会导致搅拌固化土土体的硬化时间不可控,影响施工质量;

6、(5)固化材料环保性差:目前使用的材料多为水泥等传统材料,这种材料生产能耗高,环境污染大,而且成本较高。

7、单桩搅拌桩施工中由于固化材料存在较多的问题,尤其是深层单轴淤泥搅拌桩,影响成桩质量,进而影响地基加固效果,需要从固化材料端入手进行改善和提升,同时在固化材料的环保性、经济性上进行提高,增强深层单轴搅拌桩的成桩质量和地基加固效果。

技术实现思路

1、本发明的目的是对深层单轴淤泥搅拌桩所使用的固化材料进行改进,主要是对所使用的固化材料可能存在的问题进行分析,具体表现为固化材料在土体搅拌中的分散均匀性差、固化材料返浆量大、固化材料水灰比设置高、固化材料凝结时间不稳定、固化材料的环保性差等,亟需对固化材料进行改进和提高,从材料端提升深层成桩质量和加固效果。

2、本发明采用以下技术方案解决上述存在的技术问题:

3、一种深层单轴淤泥搅拌桩用固化剂,根据单轴搅拌桩的施工工艺不同,当采用粉喷法施工时,固化剂只使用粉剂组份;当采用浆喷法施工时,固化剂由粉剂组份和浆剂组份组成;其中,粉剂组份按照重量份,包括胶凝材料98.0~120份、激发剂0.7~3.0份和分散剂0.3~1.0份;浆剂组份按照重量份,由高性能减水剂0.5~1.2份、泵送润滑剂0~0.5份、消泡剂0~0.3份、增强剂0.3~0.8份和水30~60份组成。

4、作为优选的,所述胶凝材料由高活性料和低活性料组成,其中,高活性料为水泥熟料粉,低活性料由硅钙粉、火山灰粉、建筑渣土粉、烧页岩粉、赤泥粉、煅烧石粉和煤矸石粉中的一种或多种组成,低活性料在胶凝材料中的质量占比不少于80%,并且比表面积不小于650m2/kg,其中,烧页岩粉和煅烧石粉煅烧温度不低于500℃;所述胶凝材料的粒径要求为75μm方孔筛余小于5%,含水率小于0.8%。

5、作为优选的,所述激发剂为氧化钾、半水石膏和硅酸钠中的一种或多种。

6、作为优选的,所述分散剂是以三聚磷酸钠和滑石粉为主料,辅料为月桂酸、蔗糖和聚丙烯酸钠一种或多种,分散剂中的主料占比不少于85%。

7、作为优选的,所述高性能减水剂为聚羧酸减水剂,含固量为10%~20%。

8、作为优选的,所述泵送润滑剂由黄芪胶和硬脂酸镁按照重量比为1:1~1:3组成,其中,黄芪胶粉具有低温易溶解性,纯度大于95%,粘度为700~900cp。

9、作为优选的,所述消泡剂为脂肪酸酯、杂醇油、杂醇醛酯缩合物中的一种或两种。

10、作为优选的,所述增强剂是由支链淀粉和早强料按照重量按照1:2~1:5组成;其中支链淀粉由5000~10000个葡萄糖单体组成,分子量为200~300万,早强料为碳酸钠、氟硅酸钠、偏铝酸钠和甲酸钙中的一种或多种。

11、一种上述深层单轴淤泥搅拌桩用固化剂的制备方法,当单轴搅拌桩采用粉喷法工艺施工时,固化剂只使用粉剂组份,施工前按照重量份将粉剂组份中胶凝材料、激发剂和分散剂混合均匀后即可采用粉喷法的工艺进行施工;若单轴搅拌桩采用浆喷法工艺施工时,按照以下步骤进行:

12、s1.先将粉剂组份中的胶凝材料、激发剂和分散剂按照重量份进行称量,然后采用密闭式搅拌罐混合均匀备用;

13、s2.按照重量份把泵送润滑剂中黄芪胶和硬脂酸镁按照重量份称量并混合均匀,水温控制在40~50℃下边搅拌边加入泵送润滑剂,搅拌均匀后制备成质量分数为6~9%的胶体溶液备用;

14、s3.按照重量份先将水注入到搅拌池中,再加入混合均匀后的粉剂组份,用搅拌器搅拌成均匀的浆料,搅拌器的转速不低于60r/min;

15、s4.确保搅拌池中的浆料持续搅拌,按照重量份依次加入增强剂、消泡剂、泵送润滑剂胶体溶液和高性能减水剂,每种添加剂加入后,搅拌时间不少于5min方可加入下一种添加剂,并在所有添加剂加入完成后保证再次搅拌时间不少于10min后,方可将搅拌均匀后的固化剂浆剂用于浆喷法的施工,同时确保制备完成的固化剂浆剂在2.5h内使用完毕。

16、本发明的主要技术原理:

17、(1)本发明固化剂配方中低活性料的占比最大,为了减少低活性料的大量使用对于固化强度的影响,采用降低颗粒细度的物理激发和添加激发剂的化学激发相结合的手段进行提高,保证了固化剂对于淤泥土体的固化强度;

18、(2)“分散剂”中的成分在电离后吸附在淤泥颗粒表面,形成双电子层结构,从而产生更强的表面斥力,克服分子间作用力,实现分散效果;同时也借助滑石粉在淤泥搅拌中发挥微滚珠效应,减少混合土体对于搅拌钻头的吸附和搅拌黏附阻力,提高搅拌效果和搅拌均匀性;

19、(3)“高性能减水剂”采用聚羧酸减水剂,具有明显的减水作用,在保证固化剂浆剂流动性不变的前提下,极大降低了制备固化剂浆剂的用水量,低于常规水灰比,从而减少了输入淤泥的浆剂体积,避免了返浆的可能性;并且输入到淤泥土体中,随着搅拌的进行,固化剂浆剂的流动性急剧下降,并随着搅拌的进行能稳定保留在该层土中,杜绝了向上部淤泥返浆的可能性,增加对于淤泥的固化强度;

20、(4)“泵送润滑剂”具有降低固化剂浆剂表面张力作用,可使固化剂浆剂的减水性进一步提高,减少固化剂浆剂在泵体和管道的摩擦阻力,具有良好的管道输送优势,减少固化剂浆剂在泵送过程堵管现象,增加固化剂浆剂的可泵性;

21、(5)添加“消泡剂”的作用是消解在搅拌过程中产生的气泡,减少因气泡存在导致输送固化剂浆剂体积的增加,降低搅拌过程中土体之间的空隙,提高固化土的密实度和固化效果;

22、(6)“增强剂”主要增强固化剂浆剂对于淤泥的早期固化强度,并缩短淤泥固化土的凝结时间,增强固化剂对施工窗口期外的固化土快速凝固和硬化,减少了施工完成后搅拌桩的返浆可能性,提升成桩质量。

23、本发明与现有技术深度比较,所具有的优点在于:

24、(1)本发明提供的深层单轴淤泥搅拌桩用固化剂在淤泥中均匀分散能力强,分散剂的加入能使固化剂颗粒均匀快速分散于黏性较高的淤泥颗粒之间,减少淤泥颗粒对于搅拌钻头的黏附和搅拌阻力,增加在有效搅拌时间内的拌和均匀性,增强了成桩质量和连续性;

25、(2)本发明提供的深层单轴淤泥搅拌桩用固化剂在淤泥中能稳定留存,通过降低掺入水的输送体积,极大地减少固化剂浆剂的向上返浆量,增强固化剂在每层土体的掺加均匀性,增强成桩的整体性和质量;

26、(3)本发明提供的深层单轴淤泥搅拌桩用固化剂增强了固化土的快速凝固和早强强度,减少施工后期存在返浆的可能性;

27、(4)本发明提供的深层单轴淤泥搅拌桩用固化剂施工流畅度高,保证了施工窗口期内的固化剂浆剂稳定流动,满足泵送施工过程中顺滑性,避免堵管,提高了固化剂浆剂施工过程中连续性;

28、(5)本发明提供的深层单轴淤泥搅拌桩用固化剂中低能耗环保材料用量多,增加了对于环境的保护;同时也提高了固化剂对于淤泥的固化土强度,主要通过物理激活和化学激活相结合的手段,提升了固化剂对于淤泥的固化强度;

29、(6)本发明提供的固化剂不仅适用于深层单轴搅拌桩的不同工艺,并且对于黏性较低的粉质黏土、粉土类的土体固化,固化效果更佳,成桩质量更加突出。

30、实施方式

31、下面结合具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。本领域技术人员根据本发明的基本思想,可以做出各种修改,但是只要不脱离本发明的基本思想,均在本发明的范围之内。以下具体实施例和对比例所使用得各种材料,如未做特殊说明,均为本领域公知的销售产品。

32、本发明的一种深层单轴淤泥搅拌桩用固化剂,根据单轴搅拌桩的施工工艺不同,当采用粉喷法施工时,固化剂只使用粉剂组份;当采用浆喷法施工时,固化剂由粉剂组份和浆剂组份组成;其中,粉剂组份按照重量份,包括胶凝材料98.0~120份、激发剂0.7~3.0份和分散剂0.3~1.0份;浆剂组份按照重量份,由高性能减水剂0.5~1.2份、泵送润滑剂0~0.5份、消泡剂0~0.3份、增强剂0.3~0.8份和水30~60份组成。

33、其中,胶凝材料由高活性料和低活性料组成,其中,高活性料为水泥熟料粉,低活性料由硅钙粉、火山灰粉、建筑渣土粉、烧页岩粉、赤泥粉、煅烧石粉和煤矸石粉中的一种或多种组成,低活性料在胶凝材料中的质量占比不少于80%,并且比表面积不小于650m2/kg,其中,烧页岩粉和煅烧石粉煅烧温度不低于500℃;所述胶凝材料的粒径要求为75μm方孔筛余小于5%,含水率小于0.8%。

34、其中,激发剂为氧化钾、半水石膏和硅酸钠中的一种或多种。

35、其中,分散剂是以三聚磷酸钠和滑石粉为主料,辅料为月桂酸、蔗糖和聚丙烯酸钠一种或多种,分散剂中的主料占比不少于85%。

36、其中,高性能减水剂为聚羧酸减水剂,含固量为10%~20%。

37、其中,泵送润滑剂由黄芪胶和硬脂酸镁按照重量比为1:1~1:3组成,其中,黄芪胶粉具有低温易溶解性,纯度大于95%,粘度为700~900cp。

38、其中,消泡剂为脂肪酸酯、杂醇油、杂醇醛酯缩合物中的一种或两种。

39、其中,增强剂是由支链淀粉和早强料按照重量按照1:2~1:5组成;其中支链淀粉由5000~10000个葡萄糖单体组成,分子量为200~300万,早强料为碳酸钠、氟硅酸钠、偏铝酸钠和甲酸钙中的一种或多种。

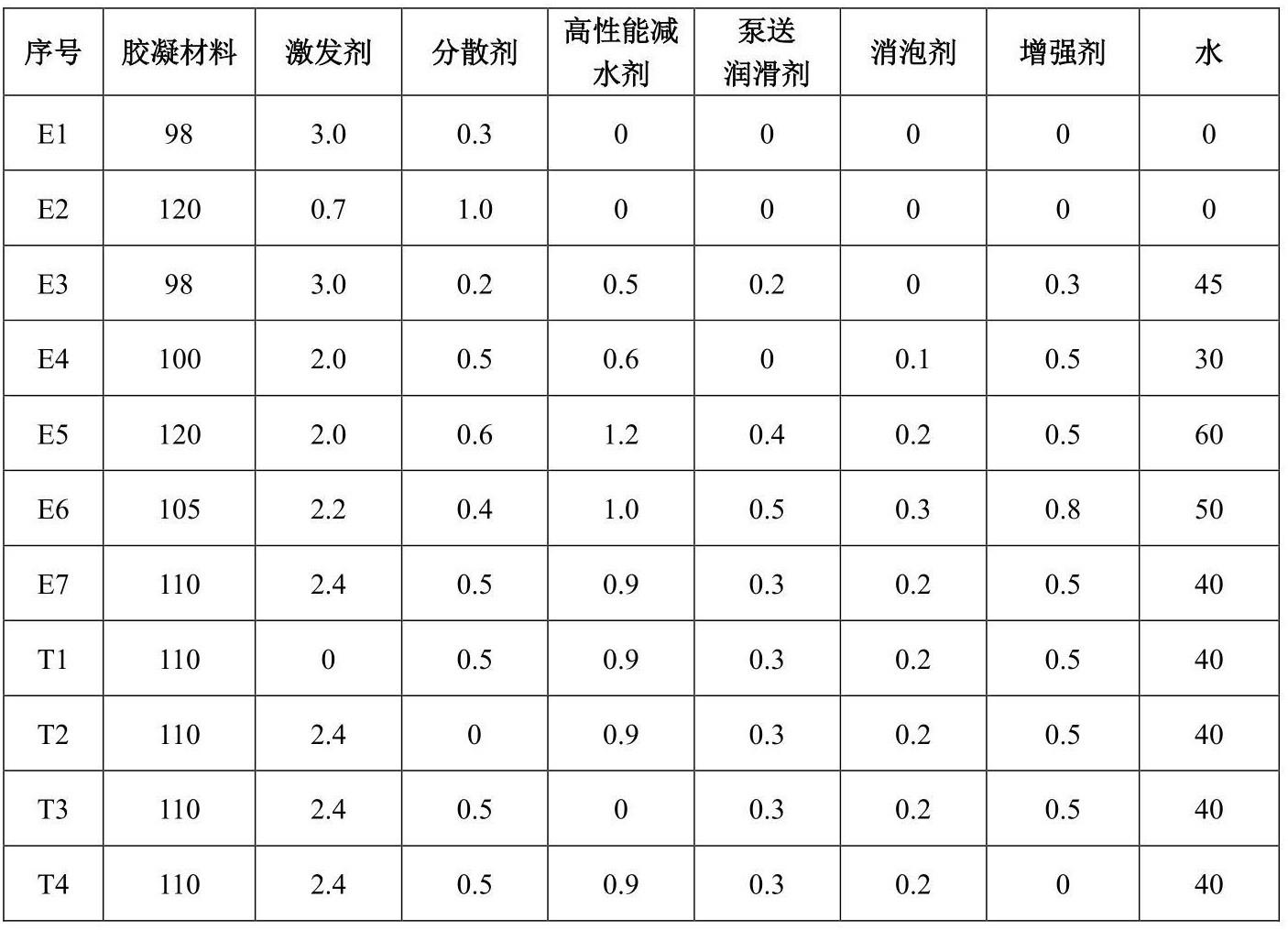

40、为了便于理解本发明中各原料对于固化剂性能的影响,以及各种原料组成中的必要性进行验证,下面提供实施例(序号为e)和对比例(序号为t)进行固化效果对比,各实施例和对比例的配方如表1所示,其中,胶凝材料由水泥熟料粉、火山灰粉、烧页岩粉、煅烧石粉组成,水泥熟料粉在胶凝材料中的占比为18%,激发剂为硅酸钠,分散剂由三聚磷酸钠和滑石粉按照质量比为1:2组成,高性能减水剂为聚羧酸减水剂,泵送润滑剂为黄芪胶和硬脂酸镁按照重量比为1:1组成,消泡剂为杂醇油,增强剂由支链淀粉和碳酸钠按照1:2组成,水为常规工业用水。

41、实施例和对比例均采用本发明专利提供的制备方法进行制备,当单轴搅拌桩采用粉喷法工艺施工时,固化剂只使用粉剂组份,施工前按照重量份将粉剂组份中胶凝材料、激发剂和分散剂混合均匀后即可采用粉喷法的工艺进行施工;若单轴搅拌桩采用浆喷法工艺施工时,按照以下步骤进行:

42、s1.先将粉剂组份中的胶凝材料、激发剂和分散剂按照重量份进行称量,然后采用密闭式搅拌罐混合均匀备用;

43、s2.按照重量份把泵送润滑剂中黄芪胶和硬脂酸镁按照重量份称量并混合均匀,水温控制在40~50℃下边搅拌边加入泵送润滑剂,搅拌均匀后制备成质量分数为6~9%的胶体溶液备用;

44、s3.按照重量份先将水注入到搅拌池中,再加入混合均匀后的粉剂组份,用搅拌器搅拌成均匀的浆料,搅拌器的转速不低于60r/min;

45、s4.确保搅拌池中的浆料持续搅拌,按照重量份依次加入增强剂、消泡剂、泵送润滑剂胶体溶液和高性能减水剂,每种添加剂加入后,搅拌时间不少于5min方可加入下一种添加剂,并在所有添加剂加入完成后保证再次搅拌时间不少于10min后,方可将搅拌均匀后的固化剂浆剂用于浆喷法的施工,同时确保制备完成的固化剂浆剂在2.5h内使用完毕。

46、表1.实施例与对比例的组成(单位:重量份)

47、

48、为了表征本发明提供的深层单轴搅拌桩用固化剂的固化效果,本发明提供了一种待固化的淤泥以及对应的基本性能参数见表2,待固化淤泥为华南沿海地区所取具有代表性的淤泥。实施例与对比例中固化剂的性能测试结果见表3,其中,固化剂浆剂的流动度测试方法参考cj/t526-2018《软土固化剂》附录a,流动性保持时间是指固化剂浆剂搅拌完成后流动度大于100mm以上的保持时间,无侧限抗压强度是测试固化剂与淤泥在不同搅拌时间后标准养护28天龄期后的固化效果,固化剂掺量为淤泥质量的15%,制备淤泥固化土时搅拌机搅拌转速保持为50r/min。

49、表2.待固化淤泥基本物理参数

50、

51、表3.实施例与对比例汇总固化剂的性能测试结果

52、

53、从表3的测试结果可以看出,上述实施例e1~e7采用本发明提供固化剂的原料配方进行试验,其中实施例e1和e2模拟粉喷法工艺进行试验,e3~e7模拟浆喷法工艺进行试验,并且其各项指标满足基本使用要求,固化效果较为理想;而对比例t1~t4采用非全部本发明提供的固化剂原料配方进行试验,其测试结果和实施例相比具有明显的劣势和不稳定性,说明本发明固化剂组成材料中的激发剂、分散剂、高性能减水剂和增强剂对于固化剂性能参数和固化效果上有着非常大的影响。

54、上述的对实施例的描述是为便于该技术领域的普通技术人员能够理解和应用本发明。熟悉本领域技术的人员显然可以容易地对实施案例做出各种修改,并把此说明的一系列原理应用到其它实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施案例,本领域技术人员根据本发明的揭示,不脱离本发明范畴做出的改进和修改都应该在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!