一种碳酸氢铵流化床热解制氨系统及方法与流程

本发明属于氨气制备,涉及一种碳酸氢铵流化床热解制氨系统及方法。

背景技术:

1、nox是造成大气污染、光化学烟雾、酸雨的主要根源之一。“超净排放”标准,对脱硝技术提出了严格的要求。其中,利用氨气作为还原剂的选择性催化还原(scr)脱硝工艺效率高应用广泛。

2、脱硝系统常用的制氨试剂包括液氨、氨水和尿素三种。液氨法虽然成本低、系统简单,但是存在重大安全隐患,在运输和储存过程中都存在危险。氨水也是一种危险化学品,且含氨量低,运输体积大成本高,需要大型存储设备,制氨能耗也高。尿素法的主要优势在于其安全性,但尿素原料成本高,系统的投资和运行成本都要高于液氨系统,且分解生成的异氰酸和缩二脲等副产物会引起设备管道腐蚀,以及催化剂的堵塞中毒。随着烟气净化技术的不断发展,国家对于脱硝系统还原剂的安全性提出了新的要求,急需开发满足安全要求,同时更加高效经济的新型脱硝还原剂。

3、碳酸氢铵常温常压下以固态颗粒储存,是我国除了尿素之外的第二大氮肥,来源广泛。与液氨和氨水相比,碳酸氢铵在储存和运输方面不存在安全问题。与尿素相比,碳酸氢铵分解温度低,在100℃以下就可以从颗粒态直接热解生成氨气,且热解速度随温度升高迅速增大;同时,碳酸氢铵比尿素价格便宜,因此碳酸氢铵制氨系统潜在经济性更好。

4、目前,利用碳酸氢铵作为scr制氨试剂的技术方案和系统中,主要可以分为溶液湿法制氨和固体热解制氨两类。其中,溶液湿法制氨工艺主要通过分解高浓度的碳酸氢铵溶液实现氨气的制备(cn201010194802、cn202111307077)。由于碳酸氢铵溶解度低,这类工艺在加热分解时水蒸发会消耗大量的热能;此外,若通过提高储存温度(~90℃)提高溶解度,则会造成碳酸氢铵溶液在储存时大量分解,导致氨气逸出和原料浪费,同时造成罐体破裂的危险。

5、另一方面,现有专利中的固体热解法均通过文丘里混合器和送粉风机来实现碳酸氢铵进料控制(cn200910086856、cn201010276538),在实际运行中会出现碳酸氢铵给料不均匀,制备的氨气容易出现波动,影响到最终的脱硝效果。此外,两者均利用热空气实现对碳酸氢铵的依托作用,由于碳酸氢铵固体容易结块大小不均,该方法不能很好地控制反应物的停留时间,气流速度小的情况下导致部分碳酸氢铵沉积在热解炉底部,气流速度大的情况下又会导致未完全分解的碳酸氢铵被带出,进入脱硝喷氨系统造成堵塞,影响脱硝运行效果。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供了一种碳酸氢铵流化床热解制氨系统及方法,该系统及方法能够避免溶解水蒸发吸热,能耗较低,同时给料均匀性及制氨系统运行稳定性优异。

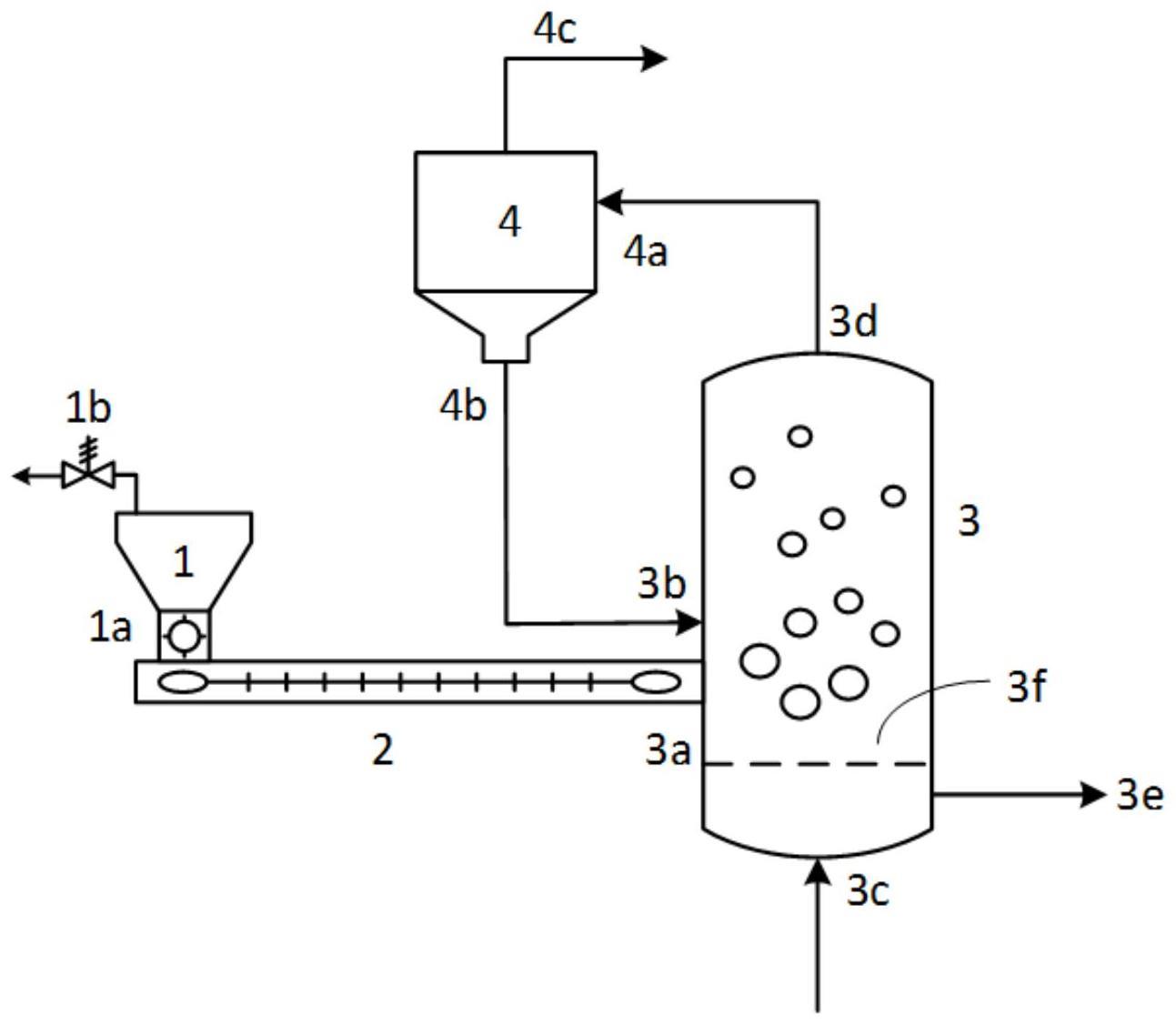

2、为达到上述目的,本发明所述的碳酸氢铵流化床热解制氨系统包括热解炉、碳酸氢铵料仓、破碎装置及粉料输送机;

3、热解炉的底部设置有热解炉气体入口,热解炉的顶部设置有热解炉气体出口,碳酸氢铵料仓的出口经破碎装置及粉料输送机与热解炉侧面的热解炉固体进料口相连通,热解炉内设置有气体分布板。

4、热解炉底部的侧面设置有灰渣出口。

5、还包括气固分离器,热解炉顶部的热解炉气体出口与气固分离器的分离器入口相连通,气固分离器的顶部设置有产品气出口。

6、气固分离器底部的分离器固体出口与热解炉侧面的返料口相连通。

7、碳酸氢铵料仓的顶部开口处设置有安全阀。

8、所述热解炉顶部的内侧设置有换热装置。

9、本发明所述的碳酸氢铵流化床热解制氨方法包括以下步骤:

10、碳酸氢铵料仓输出的碳酸氢铵经破碎装置破碎后再经粉料输送机输入到热解炉中,并在热解炉中进行热解产生氨气、二氧化碳和水蒸气,其中,热解炉输出的混合气体及未完全分解的固体颗粒进入到气固分离器中进行分离,气固分离器分离出来的气体经产品气出口排出,气固分离器分离出来的固体颗粒返回至热解炉中。

11、热解炉的热源来自经热解炉气体入口进入热解炉的热流化气流或者换热装置。

12、热解过程中,热解炉内的温度大于等于150℃。

13、热解过程中,热解炉内的温度为220-250℃。

14、本发明具有以下有益效果:

15、本发明所述的碳酸氢铵流化床热解制氨系统及方法在具体操作时,采用碳酸氢铵作为制氨试剂,运输储存安全,避免使用液氨及氨水时的安全隐患,原料的安全性较高,成本较低,其中,需要说明的是,2022年3月份尿素的价格为2900元/吨,碳酸氢铵价格为950元/吨。即使用尿素制氨的原料成本为5.12元/kg nh3,而使用碳酸氢铵制氨的原料成本更低,为4.42元/kg nh3。另外,本发明利用碳酸氢铵固体直接热解实现氨气制备,避免溶解水蒸发吸热,只需要提供碳酸氢铵固体分解的反应热,从而降低了制氨过程的能耗。同时需要说明的是,由于碳酸氢铵易吸潮结块,载气输送的方式容易造成给料不均匀。本发明采用固体粉料输送装置进行碳酸氢铵原料的输送进料,属于容积式输送装置,实现固体粉料的计量输送,易于集中控制,从而实现碳酸氢铵的均匀给料,并根据负荷需求及时调控给料量,碳酸氢铵给料均匀性较高。最后需要说明的是,本发明中热解炉采用流化床的结构设计,气流和固体颗粒之间传热良好,温度均匀,位于热解炉下部的气体分布板可以支撑碳酸氢铵颗粒,避免碳酸氢铵在炉底沉积,同时使碳酸氢铵固体均匀流化受热。热解炉中被气流带出的碳酸氢铵颗粒,以及经过空气预热器的热一次风中的烟尘颗粒,都可以通过气固分离装置进行捕集回收,避免了颗粒物及烟尘进入后续的脱硝系统,造成系统管道、阀门和喷氨格栅等的堵塞问题。

技术特征:

1.一种碳酸氢铵流化床热解制氨系统,其特征在于,包括热解炉(3)、碳酸氢铵料仓(1)、破碎装置(1a)及粉料输送机(2);

2.根据权利要求1所述的碳酸氢铵流化床热解制氨系统,其特征在于,热解炉(3)底部的侧面设置有灰渣出口(3e)。

3.根据权利要求1所述的碳酸氢铵流化床热解制氨系统,其特征在于,还包括气固分离器(4),热解炉(3)顶部的热解炉气体出口(3d)与气固分离器(4)的分离器入口(4a)相连通,气固分离器(4)的顶部设置有产品气出口(4c)。

4.根据权利要求3所述的碳酸氢铵流化床热解制氨系统,其特征在于,气固分离器(4)底部的分离器固体出口(4b)与热解炉(3)侧面的返料口(3b)相连通。

5.根据权利要求1所述的碳酸氢铵流化床热解制氨系统,其特征在于,碳酸氢铵料仓(1)的顶部开口处设置有安全阀(1b)。

6.根据权利要求1所述的碳酸氢铵流化床热解制氨系统,其特征在于,所述热解炉(3)顶部的内侧设置有换热装置(3g)。

7.一种碳酸氢铵流化床热解制氨方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的碳酸氢铵流化床热解制氨方法,其特征在于,热解炉(3)的热源来自经热解炉气体入口(3c)进入热解炉(3)的热流化气流或者换热装置(3g)。

9.根据权利要求7所述的碳酸氢铵流化床热解制氨方法,其特征在于,热解过程中,热解炉(3)内的温度大于等于150℃。

10.根据权利要求7所述的碳酸氢铵流化床热解制氨方法,其特征在于,热解过程中,热解炉(3)内的温度为220-250℃。

技术总结

本发明公开了一种碳酸氢铵流化床热解制氨系统及方法,包括热解炉、碳酸氢铵料仓、破碎装置及粉料输送机;热解炉的底部设置有热解炉气体入口,热解炉的顶部设置有热解炉气体出口,碳酸氢铵料仓的出口经破碎装置及粉料输送机与热解炉侧面的热解炉固体进料口相连通,热解炉内设置有气体分布板,该系统及方法能够避免溶解水蒸发吸热,能耗较低,同时给料均匀性及制氨系统运行稳定性优异。

技术研发人员:刘逸芸,申冀康,牛国平,蒙毅,刘玺璞,赵越,王帅

受保护的技术使用者:西安西热锅炉环保工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!