高纯度碳酸钙和四水硝酸钙的制备方法与流程

本发明涉及一种高纯度碳酸钙和四水硝酸钙的制备方法。

背景技术:

1、四水硝酸钙作为一种常用的化工原材料,其用途广泛,高纯度四水硝酸钙还可以作为光电材料、特殊陶瓷等添加剂使用。受限于硝酸钙的结晶方式,在室温下,达到饱和点浓度之上无法正常结晶,而在0℃以下时,会结晶成一整块的多水结晶物,无法稳定得到四水硝酸钙结晶,故利用现有方法很难直接制备出高纯度四水硝酸钙,导致无法实现高纯度四水硝酸钙的工业化生产。

技术实现思路

1、为了解决现有的四水硝酸钙制备方法很难直接制备高纯度四水硝酸钙的技术问题,本发明提供了一种高纯度四水硝酸钙的制备方法,简单易行,制备得到的四水硝酸钙纯度稳定且能达到99.9%以上,铁、钴、镍、钛、铜、镉、铬、钒、铅等元素含量均小于0.5ppm。

2、在探索和制备高纯度四水硝酸钙的过程中,本发明还制备出了高纯度碳酸钙,因此,本发明还提供了一种高纯度碳酸钙的制备方法。

3、本发明的发明构思是:

4、通过查阅相关资料,可得:

5、无水硝酸钙在不同温度时的溶解度如下表所示:

6、 温度/℃ 0 10 20 30 40 60 100 200 溶解度 102 115 129 149 189 359 363 413

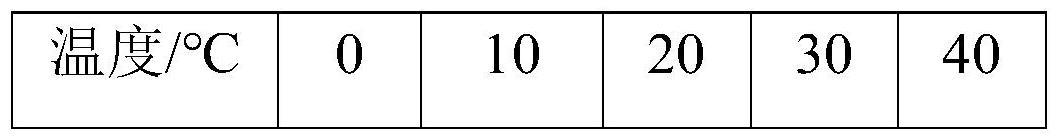

7、四水硝酸钙在不同温度时的溶解度如下表所示:

8、

9、

10、三水硝酸钙在不同温度时的溶解度如下表所示:

11、 温度/℃ 40 50 溶解度 238 282

12、前述的溶解度均是指物质在不同温度时,在100g水中的最大溶解克数。从上面的溶解度表格以及相关产品性质可以得出:四水硝酸钙的结晶温度需要低于40℃。

13、经过多次实验,我们发现:在40℃以下时,硝酸钙溶液的浓度超过四水硝酸钙的溶解度时(甚至超过硝酸钙的溶解度时),其会变成淡黄色粘稠液体,且具有一定的稳定性,无法直接形成结晶析出。若降温至0℃以下,则会结晶成一整块的硝酸钙多水结晶物,其组分不稳定,且在室温下易熔化。

14、经过大量实验及生产尝试,我们发现通过向硝酸钙溶液中添加四水硝酸钙晶种的方式可形成四水硝酸钙连锁析出反应,还发现四水硝酸钙在结晶过程中会放出结晶热,使溶液温度升高,需要在结晶期间对溶液降温才能析出更多的四水硝酸钙。

15、其中,添加的四水硝酸钙晶种可以按照下述方法制备:

16、在实验室取少量(50ml左右)浓缩冷却好的比重为1.6-1.65、温度为-10℃至-5℃的硝酸钙溶液进行冷冻处理,得到硝酸钙多水结晶物,将其砸碎,再取500ml左右浓缩冷却好的硝酸钙溶液,加入上述砸碎的硝酸钙多水结晶物,搅拌降温使温度保持在40℃以下,得到的结晶即为四水硝酸钙,抽滤得到流沙状四水硝酸钙,该流沙状四水硝酸钙即可作为车间生产四水硝酸钙结晶过程中的晶种。

17、因此,本发明首先通过研究四水硝酸钙的结晶特性,采用一步结晶法制备四水硝酸钙,简化了生产工艺流程。再通过对原料进行特殊处理,可制备出高纯度四水硝酸钙。

18、主要涉及的反应方程式如下:

19、cacl2+(nh4)2co3→caco3+2nh4cl

20、caco3+2hno3→ca(no3)2+h2o+co2

21、ca(no3)2+4h2o→ca(no3)2.4h2o

22、基于上述发明构思,本发明的技术方案如下:

23、高纯度碳酸钙的制备方法,其特殊之处在于,包括以下步骤:

24、步骤1、溶解和纯化原料

25、1.1溶解高纯碳酸铵

26、用高纯水和高纯碳酸铵配成碳酸铵溶液,过滤除去碳酸铵溶液中的杂质,中控控制碳酸铵溶液中铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.1ppm;

27、1.2溶解和纯化氯化钙

28、用高纯水和工业级氯化钙配成氯化钙溶液,向其中依次加入微量除杂剂和少量步骤1.1得到的碳酸铵溶液,沉降,抽取上清液过滤,中控滤液中铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.1ppm,得到纯净的氯化钙溶液;本步骤中使用的除杂剂为一种可溶性的硫化物,利用杂质金属与硫化物结合生成的硫化盐很难溶于水的特性,将氯化钙溶液中的杂质金属沉出;加入少量碳酸铵溶液的目的是形成碳酸钙作为助沉吸附剂,将很难溶于水的硫化盐吸附沉降,提高去除杂质金属的效率。本步骤中先加除杂剂,是通过除杂剂与溶液中杂质进行物理化学反应,得到不溶微小颗粒,后续加入少量碳酸铵溶液生成少量碳酸钙,由于碳酸钙为不溶物,具有吸附作用,能与杂质金属进行共沉。

29、步骤2、制备高纯度、高活性碳酸钙

30、2.1在搅拌状态下,将步骤1.2得到的纯净的氯化钙溶液缓慢加入步骤1.1得到的碳酸铵溶液中,碳酸铵与氯化钙的摩尔比为1.03-1.05:1,保持终点碳酸铵微过量,得到碳酸钙合成液;这里碳酸铵微过量的目的是提高碳酸钙收率;

31、2.2将步骤2.1得到的碳酸钙合成液进行板框过滤,采用70-80℃高纯水洗涤滤饼(高纯水温度越高,氯化铵在高纯水中的溶解度越高,采用70-80℃的热水洗涤有助于除去碳酸钙滤饼中的氯化铵),中控控制滤饼中氯<300ppm、氨<300ppm,铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.5ppm,得到高纯度、高活性的碳酸钙滤饼。由于碳酸钙滤饼为新鲜制备,未经过烘干,活性较高。

32、进一步地,上述步骤1.1中配置的碳酸铵溶液的质量分数为15%,步骤1.2中配置的氯化钙溶液的质量分数为15%,钙浓度下杂质易沉降,浓度太高会导致比重过大杂质沉降困难,浓度太低沉降效率过低。

33、进一步地,上述步骤1.2中所述除杂剂为硫化钾、硫化钠、硫化铵中的一种或多种。

34、进一步地,上述步骤1.2中每100g氯化钙溶液中加入1-2g除杂剂;步骤1.2中加入的碳酸铵溶液与氯化钙溶液的摩尔比为1:100-105。

35、本发明还提供了一种高纯度碳酸钙,其特殊之处在于:采用上述的高纯度碳酸钙的制备方法制备而成。

36、本发明另外还提供了一种高纯度四水硝酸钙的制备方法,其特殊之处在于:

37、步骤1、合成硝酸钙并对其蒸发浓缩

38、1.1向稀硝酸中加入高纯度碳酸钙滤饼,硝酸与碳酸钙的摩尔比为2.03-2.12:1,这里控制硝酸微过量,是为了控制反应为完全反应,并且使得到的硝酸钙溶液呈微酸性,后续在酸性条件下结晶,更易得到低杂质的四水硝酸钙产品;所述高纯度碳酸钙滤饼中氯<300ppm、氨<300ppm,铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.5ppm;

39、1.2将步骤1.1得到的溶液在120-150℃下蒸发浓缩,且随着溶液浓度提高需要提高溶液蒸发温度,考虑到比重过低后续四水硝酸钙的收率较低,比重过高后续易形成一整块结晶,无法得到块状颗粒,因此蒸发浓缩至比重为1.6-1.65,放出溶液至冷却釜中冷却至20-25℃;

40、步骤2、制备四水硝酸钙结晶

41、2.1在冷却釜中的硝酸钙溶液中加入四水硝酸钙晶种(首次生产时,晶种可由实验室冷冻制备,后续可以将本发明制备的四水硝酸钙结晶作为晶种存储以供后续生产使用),搅拌使之充分反应,得到含四水硝酸钙结晶的浆液;

42、2.2将上述含四水硝酸钙结晶的浆液进行离心,得到高纯四水硝酸钙结晶,经检测,其中铁、钴、镍、铜、镉、镉、钒等元素均小于0.5ppm的高纯四水硝酸钙,纯度可达99.9%。

43、进一步地,所述步骤2.1中的四水硝酸钙晶种是按照下述方法制备的:在实验室取少量浓缩冷却好的硝酸钙溶液冷冻处理,得到硝酸钙多水结晶物,将其砸碎,再取500ml浓缩冷却好的硝酸钙溶液,加入上述砸碎的硝酸钙多水结晶物,搅拌降温,得到的结晶即为四水硝酸钙,抽滤得到流沙状四水硝酸钙,该流沙状四水硝酸钙即作为生产四水硝酸钙结晶过程中的晶种。

44、进一步地,所述步骤2.1中,由于生成四水硝酸钙结晶过程伴随着放热现象,因此在搅拌反应生成四水硝酸钙结晶期间同时对冷却釜进行冷却,保证冷却釜温度维持在20-25℃,该温度范围内四水硝酸钙的溶解度变化不大,以提高四水硝酸钙结晶的收率。

45、进一步地,所述步骤1.1中的高纯度碳酸钙滤饼是采用上述的高纯度碳酸钙的制备方法制备而成的。

46、进一步地,上述步骤2.2中的离心速率为1000r/min。

47、本发明还提供了一种高纯度四水硝酸钙,其特殊之处在于:采用上述高纯度四水硝酸钙的制备方法制备而成。

48、本发明的有益效果是:

49、1.传统氯化钙主要通过过滤重结晶等方式除杂提纯,但是其中的杂质金属无法有效除去,达不到制备高纯碳酸钙所要求的使用标准;而本发明先对原材料氯化钙进行特殊的预处理(由于高纯碳酸铵可直接购入,也可以用工业级碳酸钠代替,采用类似纯化氯化钙的提纯方法进行预处理),使其中的杂质金属铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.1ppm,能够满足用其制备高纯碳酸钙和四水硝酸钙的使用要求,既降低了成本,又能采用提纯后的氯化钙溶液制备得到高纯度的碳酸钙。

50、2.本发明采用易获得的氯化钙、碳酸铵、硝酸作为主要原材料,由于市面上的碳酸钙很难达到高纯指标要求(或者纯度达到条件时,价格十分昂贵),因而采取先一步精制中间体高纯碳酸钙,作为四水硝酸钙的合成原料,再采用特殊的制备工艺来制备高纯的四水硝酸钙。

51、3.本发明在四水硝酸钙结晶期间对其进行降温,一方面结晶过程为放热过程,降温有助于往结晶方向推动,另一方面,能够防止结晶温度过高而生成副产物三水硝酸钙结晶,提高了四水硝酸钙的纯度。

52、4.本发明采用特殊的结晶方式,可由浓缩后的硝酸钙溶液直接结晶得到四水硝酸钙,方法简单、过程温和,且得到的四水硝酸钙纯度稳定大于99.9%,其中的金属元素杂质铁、钴、镍、钛、铬、铜、镉、钒、铅均小于0.5ppm。

- 还没有人留言评论。精彩留言会获得点赞!