一种仿古釉面砖及其制备方法与流程

本发明属于仿古陶瓷砖,具体涉及一种仿古釉面砖及其制备方法。

背景技术:

1、仿古砖,实质上就是不进行镜面抛光的釉面砖。现有市面上的仿古系列的釉面砖,表面釉料层组成分为面釉层和保护釉层,其中面釉层作为与坯釉结合的中间层,起着至关重要的衔接作用,除了遮盖底坯瑕疵,保证足够的白度使其更好发色的基础之外,对于砖型、釉面针孔、痱子等缺陷都有着决定性的作用。矿物原料来源广泛且价格相对低廉,在易用性及成本上是相对理想的选择,但由于其含有较多杂质,且精细度不足,因此在烧制后容易出现色差等问题,也容易导致砖形的反复多变,难以真正落实到大批量生产中,因此在常规生产所用的仿古砖系列面釉基本上都是采购各类成釉,然后加水和添加剂以及一定比例的硅酸锆进行球磨制成的釉浆料,由于成釉是基于对各类矿物原料的提炼煅烧精加工制作而成,稳定性及板面效果统一性上相对矿物原料更为优异,但在成本上相对于矿物原料上存在较大的成本差,另外,在供给陶瓷生产厂家使用时,又将成釉进行球磨制得釉浆料,所以前期的混合提炼过程则是一种重复浪费,成本也会转移到各个使用企业。

2、综上所述,在仿古砖系列的釉料的原料组成中,如何更大限度地将矿物原料替换精细加工的成釉类原料的研发使用,尽可能将面釉、保护釉的使用成本降至最低,而又实现好的仿古釉面效果,是业内所追求的目标,现有技术上也有待提升。

技术实现思路

1、针对现有技术存在的问题,本发明目的在于提供一种仿古釉面砖及其制备方法,本发明通过于面釉及保护釉的原料中采用高占比的矿物原料与适当化工原料的配比设计,合理控制面釉及保护釉的化学成分,使本发明釉面砖的釉面效果在不进行镜面抛光的情况下具备仿古系列产品的表面效果与质感,并极大降低了生产成本。

2、基于上述目的,本发明采用的技术方案如下:

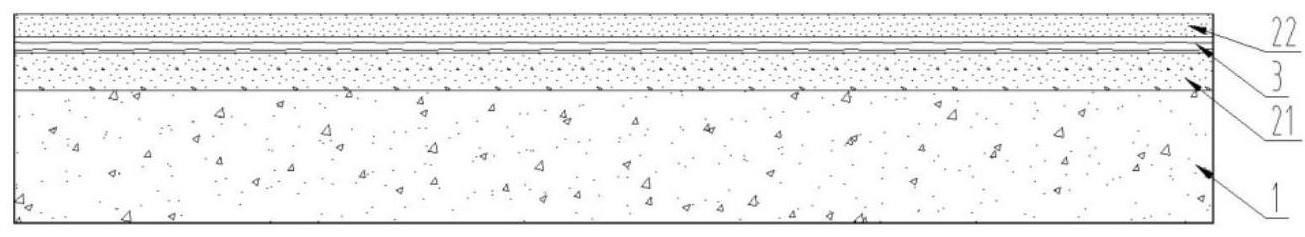

3、第一方面,本发明提供一种仿古釉面砖,从下至上依次包括坯体层、面釉层和保护釉层,用于形成面釉层的面釉包含以下质量百分含量的化学成分:sio254%~57%、al2o316%~19%、cao 1%~2%、mgo 0.05%~0.3%、k2o 3.5%~4.5%、na2o 1.3%~2.5%、zro2 4.5%~5%、bao 7.5%~9.5%、zno 0.5%~1.5%,灼减和杂质4%~6%;

4、面釉的化学成分中,cao、mgo、k2o、na2o、bao和zno的质量百分含量之和为16%~19%;

5、用于形成保护釉层的保护釉包含以下质量百分含量的化学成分:sio245%~48%、al2o3 17%~20%、cao 2.5%~3.5%、mgo 1.5%~2.5%、k2o 0.5%~1.5%、na2o4.5%~5.5%、bao 9.5%~11.5%、zno 4.8%~5.5%,灼减和杂质7%~9%;

6、保护釉的化学成分中,cao、mgo、k2o、na2o、bao和zno的质量百分含量之和为25%~27%。

7、本发明通过对面釉及保护釉的原料中矿物原料与化工原料进行预定配比的设计,并合理控制所述面釉及保护釉的化学成分,使所得本发明釉面砖的釉面效果在不进行镜面抛光的情况下具备仿古系列产品的表面效果与质感,制品表面达到了防污好、耐磨度高,质感立体细腻润滑等优点。

8、另外,本发明仿古釉面砖的面釉中的高硅类成分占比高,sio2:al2o3为(2.8~3.6):1,由于sio2在高温下一部分会与al2o3生成莫来石晶体,因此能对釉层的白度有所提升,从而使得图案发色更鲜艳,另外,从物相半定量测定来看,常规化工原料的保护釉类的晶相在20%左右,非晶相达到了80%,而本发明保护釉晶相达到了40%,非晶相为60%,行业公知,对于陶瓷制品来说非晶相物质就是玻璃相,玻璃相占比越多,作为表层保护釉的耐磨性上也更差,而本发明制品能达到发色更鲜艳的同时也使表层的耐磨性得到增强。

9、此外,相对于现有技术,本发明保护釉蕴含更高比例的熔剂量,使得保护釉层具有更优的低温熔融特性,使仿古釉面砖的表面更为细腻润滑,手感更好;当保护釉化学成分中cao、mgo、k2o、na2o、bao和zno的质量百分含量之和低于25%时,其与面釉的熔剂量相近易发生部分共熔反应,使得制品表面容易出现气泡痱子等缺陷,同时也造成墨水图案出现失真偏差的问题;当保护釉化学成分中cao、mgo、k2o、na2o、bao和zno的质量百分含量之和高于27%时,导致高温粘度过小,易产生凹釉缩釉等缺陷。

10、本发明面釉化学成分中cao、mgo、k2o、na2o、bao和zno的质量百分含量之和为16%~19%,低于现有技术(21%~31%),而在本发明所述面釉中,当面釉化学成分中cao、mgo、k2o、na2o、bao和zno的质量百分含量之和低于16%时,不能为原料带来充足的钙、镁、钾、钠、钡、锌等熔剂,而熔剂量的不足导致不能提高烧成温度范围和高温流动性,釉面砖的表面容易出现气泡痱子等缺陷;当面釉化学成分中cao、mgo、k2o、na2o、bao和zno的质量百分含量之和高于19%时,虽能为原料带来了充足的钙、镁、钾、钠、钡、锌等熔剂,但是熔剂含量过高会导致釉料始熔点降低,烧制过程中釉面过早熔融闭合,造成下层气体未能及时排出而出现较为明显的气泡现象,且釉面过于低温容易出现凹釉缩釉等现象。

11、优选地,以重量份计,面釉的制备原料包括第一矿物原料70~78份和第一化工原料22~30份;保护釉的制备原料包括第二矿物原料54~61份和第二化工原料39~46份;

12、第一矿物原料包括以下重量份的组分:钾长石35~38份、霞石10~12份、高白球土11.5~14.5份、石英12~16份;

13、第一矿物原料包含以下质量百分含量的化学成分:sio2 68%~70%、al2o317%~19%、cao 0.4%~0.8%、k2o 6%~7%、na2o 1.5%~2.5%,灼减和杂质3%~4%;

14、第一化工原料包括以下重量份的组分:第一熔块料9~10份、高白氧化铝1.5~3份、碳酸钡5~7.5份、硅酸锆7~8份;

15、第一化工原料包含以下质量百分含量的化学成分:sio2 26.5%~28%、al2o314%~16%、cao 2%~3%、mgo 0.5%~1%、k2o 1%~2%、na2o 0.5%~1%、zro2 17.5%~19.5%、bao 24%~26%、zno 1%~2%,灼减和杂质8.5%~10%;

16、第二矿物原料包括以下重量份的组分:铝钠砂38~41份,白云石4~8份,水洗球土10~14份;

17、第二矿物原料包含以下质量百分含量的化学成分:sio2 57%~59%、al2o320.5%~22%、cao 2.5%~3.5%、mgo 1.5%~2.5%、k2o 0.2%~0.5%、na2o 7%~8.5%,灼减和杂质7.5%~9%;

18、第二化工原料包括以下重量份的组分:第二熔块料7~9份、煅烧高岭土9~12份、碳酸钡11~13份、烧滑石4~6份,以及氧化锌5~8份;

19、第二化工原料包含以下质量百分含量的化学成分:sio2 31.5%~33%、al2o313%~14%、cao 2%~3%、mgo 3.5%~4.5%、k2o 1%~2%、bao 22%~23%、zno 15.5%~17%,灼减和杂质7%~8.5%。

20、本发明釉面砖的面釉和保护釉的原料中均采用高占比的矿物原料,矿物原料是未经精选提炼的原材料,在烧制熔融过程中形成更多不同粒度的晶相物质,形成独特的微细凹凸纹理,比起常规表面的低温熔融特性的透明釉层形成淌平的表面触感来说,其更为立体细腻,表面触感更好;而适当采用部分化工原料,利用其经过提前煅烧的特性,有机组分和碳酸类物质基本分解排出,与矿物原料相结合降低整个釉面气泡痱子类现象,加强釉层的通透性,又使得釉层表面的细腻润滑质感得以保证。

21、另外,保护釉相对面釉采用更高比例的化工原料,蕴含更大的熔剂量,更好的低温熔融特性使制品表面更为细腻润滑,防污与手感效果更好。

22、优选地,在面釉的制备原料中,第一矿物原料与第一化工原料的重量比为(2.33~3.55):1。

23、当面釉中第一矿物原料与第一化工原料的比例过大,则造成面釉化学成分中cao、mgo、k2o、na2o、bao、zno质量百分含量之和过小,未能为面釉原料带来充足钙、镁、钾、钠、钡、锌等熔剂,从而难以提高烧成范围和高温流动性等,导致面釉层表面容易出现气泡痱子等缺陷。

24、当面釉中第一矿物原料与第一化工原料的比例过小,使得面釉化学成分中cao、mgo、k2o、na2o、bao、zno质量百分含量之和则过大,虽能为面釉原料带来充足的钙、镁、钾、钠、钡、锌等熔剂,但在烧制过程中坯釉结合不佳,导致表面出现凹釉缩釉现象。

25、优选地,在保护釉的制备原料中,第二矿物原料与第二化工原料的重量比为(1.17~1.57):1。

26、当保护釉中第二矿物原料与第二化工原料比例过大时,导致烧制出来后板面色差严重,统一性不好。当保护釉中第二矿物原料与第二化工原料比例过小时,造成保护釉化学成分中cao、mgo、k2o、na2o、bao、zno的质量百分含量之和则过大,采用高比例的化工原料,蕴含更大的熔剂量,虽然达到了更好的细度以及低温熔融特性,但是因矿物原料的占比较少,导致耐磨性降低以及釉面易出现凹釉,且化工原料中的熔块料占比较大,导致高温粘度大也进一步加剧凹釉缩釉缺陷。

27、优选地,所述第一熔块料包括以下质量百分含量的化学成分:sio2 48%~51%、al2o3 17%~19%、cao 6%~8%、mgo 1.5%~3%、k2o 3.5%~5%、na2o1%~2%、sro1%~2%、bao 10%~11%、zno 4%~5.5%,灼减和杂质0.5%~2%;其中cao、mgo、bao和zno的质量百分含量之和大于21%。

28、优选地,第一熔块料包括以下重量份的组分:钾长石30~33份,钠长石15~17份,高岭土5~8份,烧滑石6~8份,氧化锌4~6份,碳酸钡14~16份,硅灰石15~17份,碳酸锶1~3份。

29、优选地,所述第二熔块料包括以下质量百分含量的化学成分:sio2 57%~60%、al2o3 6.5%~8%、cao 11%~13%、mgo 0.1%~0.5%、k2o 6.5%~7.5%、na2o 0.1%~0.4%、bao 2%~4%、zno 11%~12%,灼减和杂质1%~2%;其中,cao、mgo、bao和zno的质量百分含量之和大于24%。

30、优选地,第二熔块料包括以下重量份的组分:钾长石44~48份,石英18~22份,高岭土5~6份,石灰石13~15份,氧化锌11~13份,碳酸钡3~5份。

31、本发明仿古釉面砖的面釉和保护釉中熔块料的高占比加入,其中熔块料化学成分中cao、mgo、bao和zno的质量百分含量之和在20%以上,为原料带来了充足钙、镁、钡、锌等熔剂,从而降低釉料的烧成温度,提高烧成范围以及高温流动性,使触感更细腻润滑;另外高含量的钡、锌熔融进整个釉层中具有更好的增加发色效果。

32、优选地,所述面釉层和保护釉层之间还包含喷墨图案层。

33、第二方面,本发明提供上述仿古釉面砖的制备方法,包括如下步骤:

34、(1)按照面釉所述制备原料的组分配比称取原料,加入水及添加剂,经球磨、过筛、陈腐制得面釉;

35、(2)按照保护釉所述制备原料的组分配比称取原料,加入水及添加剂,经球磨、过筛、陈腐制得保护釉;

36、(3)将所述面釉施于坯体表面,得到面釉层,然后再于面釉层上施加保护釉,得到保护釉层;或者于面釉层表面喷墨打印后再施加保护釉;

37、(4)将施釉完成的坯体入窑烧制,制得仿古釉面砖。

38、优选地,在步骤(1)中,面釉的比重为1.86~1.92g/cm3;在步骤(2)中,保护釉的比重为1.16~1.2g/cm3。

39、优选地,在步骤(3)中,面釉的施用量为460~550g/m2;保护釉的施用量为150~220g/m2;在步骤(4)中,坯体入窑烧制的最高温度为1160~1240℃,烧制时间为45~55min。

40、与现有技术相比,本发明的有益效果如下:

41、1、本发明的仿古釉面砖通过对面釉、保护釉的原料采用高占比的矿物原料与化工原料的组合,并合理控制其化学成分,使得本发明仿古釉面砖的表面效果在不进行镜面抛光的情况下具备仿古系列产品的表面效果与质感,制品表面达到了防污好、耐磨度高,触感立体细腻润滑等优点。

42、2、相对于面釉,保护釉采用更高比例的化工原料,蕴含更大的熔剂量、更好的细度以及低温熔融特性使仿古釉面砖的表面更为细腻润滑,防污与手感效果更好。

43、3、本发明制品的面釉、保护釉的原料中所采用的矿物原料,其来源广泛,相比成釉少了一个提炼精选及加工成粉的过程,有效地减少了加工工序以及节约了综合成本,且能够降低成釉类原料的依赖性,更符合绿色环保的制造方向。

- 还没有人留言评论。精彩留言会获得点赞!