一种大幅提高碳纳米管薄膜性能的后处理方法及应用

本发明涉及一种大幅提高碳纳米管薄膜的力学和电学性能的后处理方法,属于碳纳米管后处理。

背景技术:

1、碳纳米管具有极长的电子平均自由程,研究数据显示其最长可超过30μm(铜:40nm),极大的电子平均自由程赋予了碳纳米管优异的电导率(理论值可达108s/m),相比铜,在数值上可实现一个数量级的提升。于此同时,碳纳米管还兼具密度低、化学性能稳定、热导率优异和拉伸力学强度高等优良特性,因此,碳纳米管成为了一种重要的高导电候选材料。

2、但是,碳纳米管宏观体在组装的过程中,难以避免地会引入各种类型的缺陷,如宏观体微观组织内部的大量孔隙,碳纳米管与碳纳米管之间较小的接触面积,以及较差的碳纳米管取向分布;最终导致碳纳米管宏观体的现有电学性能距理论值存在较大的差距。数据显示,浮动催化法生产出的碳纳米管薄膜的电导率普遍位于8×104s/m左右,拉伸力学强度仅为100mpa左右,距离实际应用的力、电学性能水平具有较大的差距。

3、为了解决碳纳米管薄膜力、电性能低的问题,现有的方法是对浮动催化法制备的碳纳米管薄膜进行空气中的牵伸、滚压、热压和高温石墨化等方法,来实现碳纳米管薄膜力、电学性能的提升,然后该类方法的提升效果有限。在电学性能方面,其数量级位于105s/m量级;在力学性能方面,处理后仅薄膜的局部可以达到gpa量级,碳纳米管薄膜现有牵伸增强方法中,由于碳纳米管薄膜本身微观组织的不均匀性,导致该方法的成功率较低,且碳纳米管表面的电学性能和力学性能分布并不均匀,虽然局部可获得较高的拉伸强度,但碳纳米管薄膜整体的力学性能较差。在滚压和热压增强方面,同样由于碳纳米管薄膜的不均匀性,在挤压得过程中容易导致碳纳米管薄膜得断裂,严重影响实验得成功概率;且挤压出得碳纳米管薄膜表面往往具有较多得凹坑和断裂,薄膜得平整度较差,严重影响到了后续碳纳米管薄膜与其他材料复合时得界面结构和界面性能。

4、最近又有研究者开发出了碳纳米管薄膜的氯磺酸处理工艺,通过该后处理工艺实现了碳纳米管薄膜微观组织结构的致密化,进而实现了其力、电性能的大幅提升。虽然制备的碳纳米管薄膜的电学性能较好,能够提升到1×106s/m,但是其拉伸力学强度仍然很低,位于250mpa左右,远远达不到gpa量级,所制备出的碳纳米管薄膜的力、电学综合性能较差,不能满足实际工况条件对碳纳米管薄膜力学性能的要求。

技术实现思路

1、本发明的主要目的在于提供一种大幅提高碳纳米管薄膜的力学和电学性能的后处理方法,以克服现有技术中的不足。

2、为实现前述发明目的,本发明采用的技术方案包括:

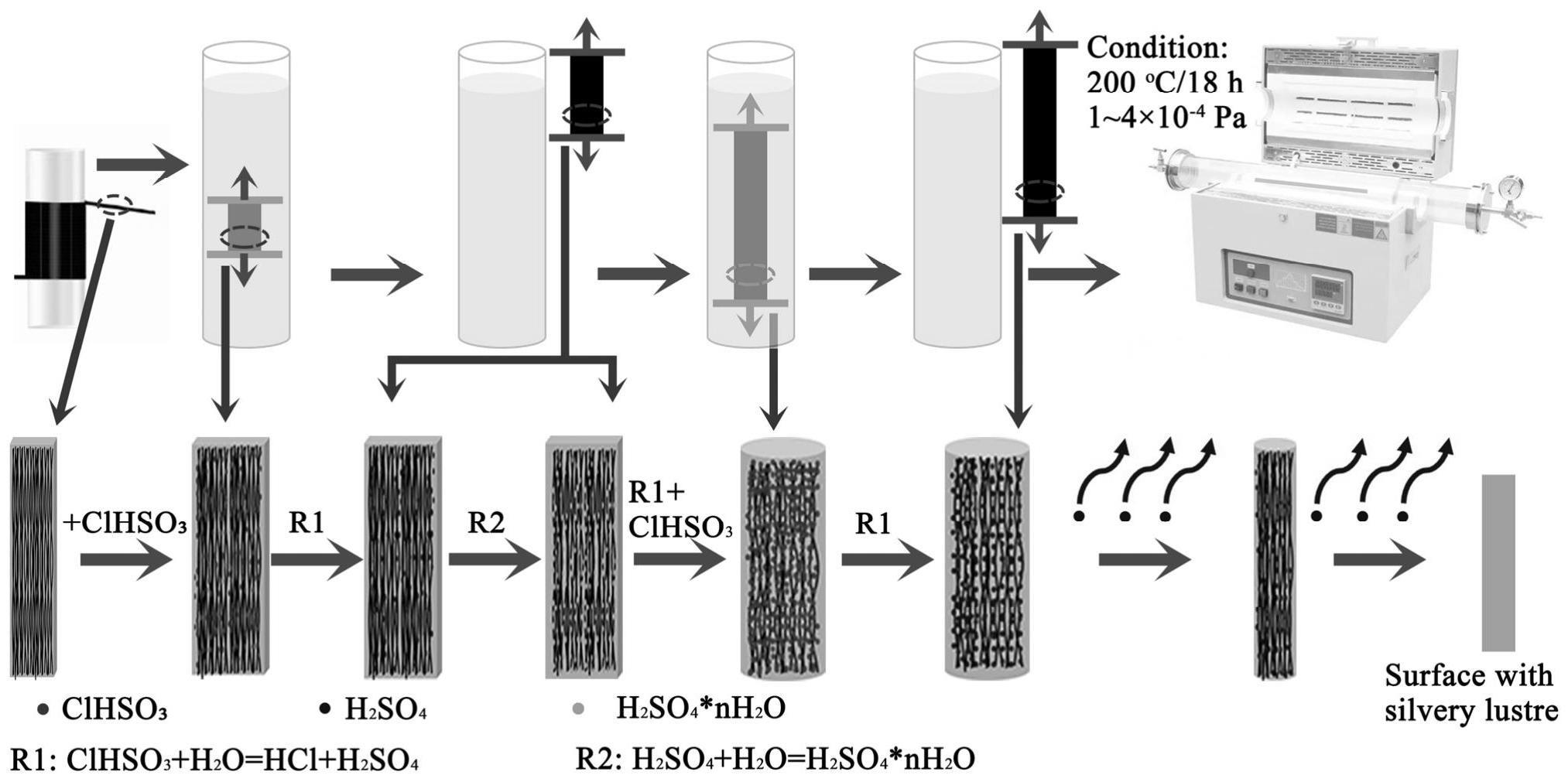

3、本发明实施例提供了一种大幅提高碳纳米管薄膜的力学和电学性能的后处理方法,其包括:

4、(1)使原始碳纳米管薄膜充分浸润于氯磺酸中,并静置,使氯磺酸分子进入碳纳米管薄膜内部;

5、(2)将步骤(1)所获充分浸润氯磺酸后的碳纳米管薄膜置于空气中,使碳纳米管薄膜内部的氯磺酸分子能够与空气中的水分子充分发生反应,而后在碳纳米管薄膜内部生成硫酸分子,并使水分子进入到碳纳米管薄膜内部;

6、(3)将步骤(2)所获碳纳米管薄膜再次置于氯磺酸中,使氯磺酸与水分子进行化学反应产生氯化氢气体,致使碳纳米管薄膜产生膨胀,膨胀倍数为500以上;

7、(4)对步骤(3)所获膨胀后的碳纳米管薄膜进行牵伸处理,牵伸处理的幅度为50%~500%;

8、(5)使经牵伸处理后的碳纳米管薄膜重复进行步骤(1)多次;

9、(6)对步骤(5)所获碳纳米管薄膜进行高温真空退火热处理,制得高强度、高导电碳纳米管薄膜,所述高温真空退火热处理的温度在300℃以下,真空度<10-2pa;

10、所述高强度、高导电碳纳米管薄膜的拉伸强度在gpa量级,电导率在106s/m级别。

11、本发明实施例还提供了由前述方法制得的高强度、高导电碳纳米管薄膜。

12、本发明实施例还提供了前述的大幅提高碳纳米管薄膜的力学和电学性能的后处理方法于制备高性能碳纳米管薄膜复合材料中的应用。

13、相应的,本发明实施例还提供了一种高性能碳纳米管薄膜复合材料,它是由前述的大幅提高碳纳米管薄膜性能的后处理方法制得的高强度、高导电碳纳米管薄膜与高性能材料复合形成的,所述高性能材料包括石墨烯、mxene等材料中的至少任一种。

14、与现有技术相比,本发明的有益效果包括:

15、1)本发明提供的后处理方法可以使目前规模化生产量最大的浮动碳纳米管薄膜力学性能最高达到2gpa(该力学性能目前在世界上处于领先水平),去除了高性能薄膜对阵列法,以及牵伸生长浮动碳纳米管薄膜的依赖,进而实现了生产成本的大大降低,并提高了工业化规模生产的可行性;

16、2)本发明所制备出的高强、高导电碳纳米管薄膜的表面平整度更高,有利于碳纳米管薄膜与其他材料复合,构筑出结合力更强的复合界面,进而有利于复合材料最终力、电学性能的大幅提升(碳纳米管薄膜追求的是表面平整度更高,纤维致密化后,表面有锯齿结构);并且,制备的高强、高导电碳纳米管薄膜的厚度接近百纳米级别,进而降低了薄膜大尺寸带来的缺陷数量,更有利于碳纳米管本征优异力、电学性能的发挥。

技术特征:

1.一种大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,包括:

2.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(1)包括:将原始碳纳米管薄膜充分浸润于氯磺酸溶液中,并静置12h以上,使氯磺酸分子进入碳纳米管薄膜内部,至碳纳米管薄膜处于柔软状态。

3.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(2)包括:将充分浸润氯磺酸后的碳纳米管薄膜置于潮湿的空气中,使碳纳米管薄膜内部的氯磺酸分子能够与空气中的水分子充分发生反应,从而在碳纳米管薄膜内部生成硫酸分子,并使水分子进入到碳纳米管薄膜内部,待碳纳米管薄膜表面没有氯化氢白雾产生为止。

4.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(3)中,膨胀后碳纳米管薄膜的膨胀倍数为500~1000倍。

5.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(4)包括:对膨胀后的碳纳米管薄膜进行50%~500%优选为200%~400%的牵伸,待碳纳米管薄膜绷直以后,保持静止2h以上;之后再次进行绷直和静置,并重复前述步骤三次以上,直至最终实现碳纳米管薄膜的牵伸。

6.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(5)包括:将牵伸后的碳纳米管薄膜再次浸润于氯磺酸中,放置12h以上。

7.根据权利要求1所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于,步骤(6)包括:将再次浸润氯磺酸的碳纳米管薄膜放置于真空退火设备中,并对所述真空退火设备的反应腔室进行抽真空处理,待真空抽到<10-2pa时,对真空退火设备进行加热,加热速率小于10℃/min,加热温度不高于300℃,优选为100℃~300℃,时间不低于3h,使得碳纳米管薄膜内部氯磺酸全部去除。

8.根据权利要求l-7中任一项所述的大幅提高碳纳米管薄膜性能的后处理方法,其特征在于:所述高强度、高导电碳纳米管薄膜的厚度在百纳米级别以上。

9.权利要求l-8中任一项所述的大幅提高碳纳米管薄膜性能的后处理方法于制备高性能碳纳米管薄膜复合材料中的应用。

10.一种高性能碳纳米管薄膜复合材料,其特征在于,它是由权利要求1-8中任一项所述的大幅提高碳纳米管薄膜性能的后处理方法制得的高强度、高导电碳纳米管薄膜与高性能材料复合形成的,所述高性能材料包括石墨烯、mxene材料中的至少任一种。

技术总结

本发明公开了一种大幅提高碳纳米管薄膜性能的后处理方法及应用。所述后处理方法包括:使原始碳纳米管薄膜浸润于氯磺酸中静置,之后置于空气中,使碳纳米管薄膜内部的氯磺酸分子能够与空气中的水分子反应,而后在碳纳米管薄膜内部生成硫酸分子,促使水分子进入到碳纳米管薄膜内部;之后再次置于氯磺酸中,使其与水分子化学反应产生氯化氢气体,致使碳纳米管薄膜膨胀;进行牵伸处理后再次浸润于氯磺酸溶液中,最后进行高温真空退火热处理。本发明制备的碳纳米管薄膜的拉伸强度在GPa量级,电导率在10<supgt;6</supgt;S/m级别,且表面平整度更高,有利于其与其他材料复合,构筑出结合力更强的复合界面,进而有利于复合材料最终力、电学性能的大幅提升。

技术研发人员:李会芳,金赫华,勇振中,刘丹丹,李清文

受保护的技术使用者:中国科学院苏州纳米技术与纳米仿生研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!