一种具有低摩擦系数和高体积磨损率的可磨耗封严涂层及其制备方法

本发明涉及一种用于陶瓷基复合材料表面的可磨耗封严涂层及其制备方法。

背景技术:

1、航空发动机的制造是一个国家综合实力的重要体现。航空发动机作为飞机的心脏,直接影响飞机的性能、经济性和可靠性。航空发动机的叶片在长期服役下由于离心力、空气动力、热膨胀等因素的综合作用发生变形。因此,叶片尖端和涡轮外环的实际距离会随着发动机工作条件的变化而改变。为防止叶片尖端和涡轮外环在各种状态下因相互摩擦而造成的机械损坏,在航空发动机的设计、制造和维修过程中,叶片尖端和涡轮外环之间必须有合适的间隙。然而,间隙的存在又会发生泄露使得航空发动机工作效率降低。可磨耗封严涂层作为一种牺牲性涂层,广泛用来控制航空发动机的叶片尖端与涡轮外环间隙。当发动机叶片与涂层接触时,涂层将优先被磨损,而叶片不被损坏。这就要求涂层硬度适中能够被叶片刮削,即良好的可磨耗性能。

2、大推进力、高效率和低油耗是航空发动机设计和制造的目标。提高航空发动机的推重比需要更高的燃气轮机进口温度(~1300℃)。因此相应的机匣温度也会升高(~1200℃)。传统镍基合金制造的涡轮机部件和相应的金属基可磨耗封严涂层难以在此温度下长时间服役。陶瓷基复合材料(cmcs),包括cf/sic和sicf/sic等,具有低密度、良好的高温力学性能等特点,可以部分取代高温合金用于航空发动机的热端部件。cmcs的热膨胀系数(4.5-5.9×10-6k-1)显著低于镍基高温合金材料(15-17×10-6k-1),y2o3稳定zro2被普遍用作陶瓷基可磨耗封严涂层材料,但y2o3稳定zro2涂层的高热膨胀系数(10-11.8×10-6k-1)使得它难以与cmcs匹配。专利申请号为cn202210037677.7公开了一种能提高沉积率的等离子喷涂ysz陶瓷基封严涂层制备方法,与传统ysz陶瓷基团聚粉末相比,含钇铝石榴石黏结相的ysz陶瓷基团聚粉末的等离子喷涂沉积率提高了181.49%,但并未公开所制备的摩擦系数和体积磨损率。专利申请号为cn201711423744.4公开了一种高温可磨耗封严涂层及其制备方法。将mcraly合金粉通过超音速火焰喷涂设备喷涂至基体表面制备涂层,对基体表面进行多次喷涂,单次喷涂的沉积厚度小于等于0.01mm,每喷涂0.5mm~1.0mm采用真空热处理对已涂覆的涂层进行去应力及扩散处理;最后喷涂得到厚度大于等于1.5mm的封严涂层。该方法所制备的封严涂层具有抗氧化、高温较低硬度、可磨耗、高温稳定性、抗热震、结合强度高的特点,工作温度可达1100℃,可明显降低涡轮转子叶片的磨损,提高了涂层的可磨耗性、可靠性及使用寿命,其涂层组织孔隙率低于1%,氧含量低于5%,结合强度大于60mpa,涂层1000℃高温硬度hr45y小于等于70,但并未公开所制备的摩擦系数和体积磨损率。因此,现有技术还主要关注可磨耗封严涂层的制备工艺,尚未主要关注如何从材料本身性能进行必要的性能突破,开发能够与cmcs相匹配的,具有可磨耗封严性能的复合涂层及制备技术减少叶片尖端与涡轮外环间的间隙,提高发动机效率,并降低航空发动机叶片在服役过程中的机械损伤,避免cmcs氧化及结构退化成为亟待解决的技术问题。

技术实现思路

1、为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种具有低摩擦系数和高体积磨损率的可磨耗封严涂层及其制备方法,本发明涂层体系具有良好可磨耗性能,有望解决发动机叶片与涡轮外环在服役过程中因相互摩擦导致的机械损伤,并克服材料在较高温度下发生性能衰减和结构退化等问题,可以实现航空发动机涡轮等部件可磨耗和气路封严的要求,提高发动机效率。

2、为达到上述发明创造目的,本发明采用如下技术方案:

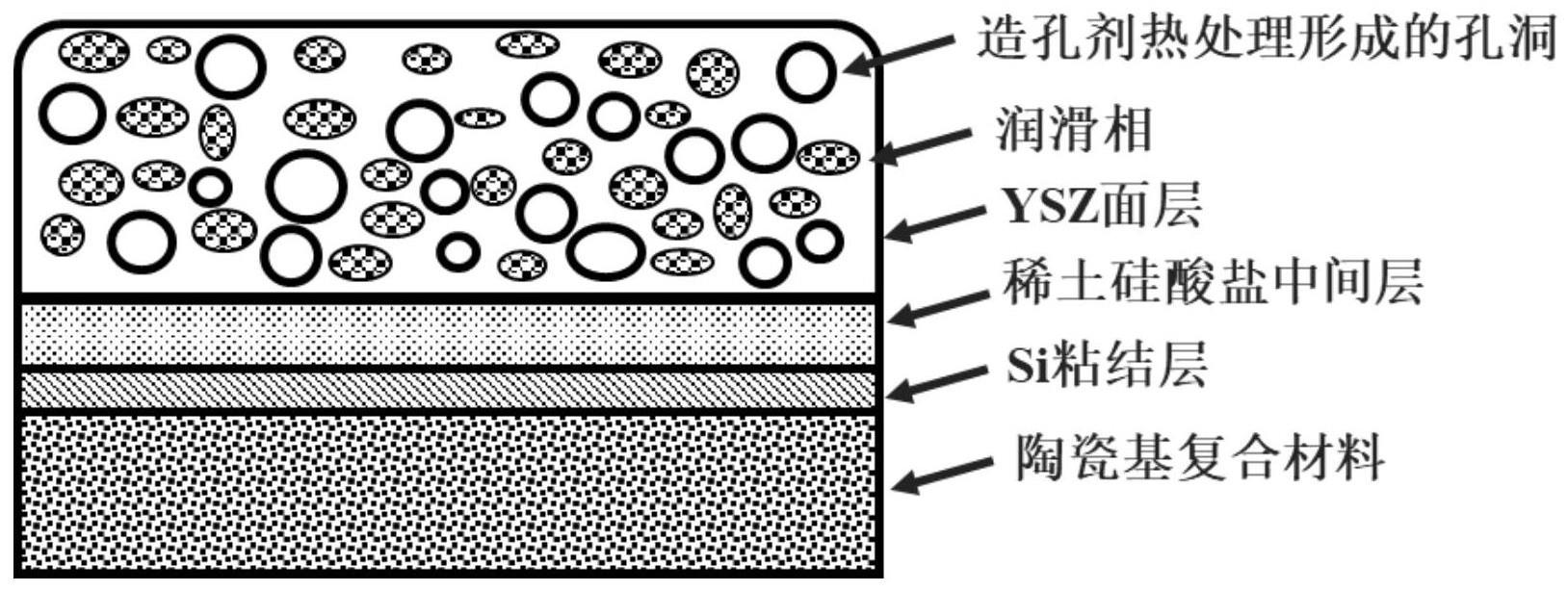

3、一种具有低摩擦系数和高体积磨损率的可磨耗封严涂层,将y2o3稳定zro2基复合涂层作为表面涂层,利用稀土焦硅酸盐中间层将表面涂层和陶瓷基复合材料表面的si粘结层结合在一起,形成可磨耗封严涂层复合材料结构,使所述可磨耗封严涂层结构包括依次沉积在陶瓷基复合材料表面的si粘结层、稀土焦硅酸盐中间层以及y2o3稳定zro2基复合面层。本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层结构,依次包括陶瓷基复合材料基体、位于所述基体表面的粘结层、位于所述粘结层和面层之间的中间层、以及面层;所述粘结层为si粘结层,所述中间层为稀土焦硅酸盐层,所述面层为y2o3稳定zro2基复合面层。其中,y2o3稳定zro2简称ysz。ysz基复合面层熔点高、热导率低,可以发挥良好的隔热性能,是理想的高温热防护涂层材料,适合用做可磨耗封严涂层材料。稀土焦硅酸盐中间层,具有熔点高、高温相稳定性好、热膨胀系数较低、高温塑性较好等特点,同时能缓解陶瓷基复合材料与ysz复合面层因热膨胀系数引起的应力集中。所述材料体系中,si粘结层化学相容性较好,且与陶瓷基复合材料热膨胀系数相匹配,可以有效缓解陶瓷基复合材料在服役过程中氧化等腐蚀现象的发生。

4、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层,ysz基复合面层的主相为ysz,还包括润滑相和造孔相;所述稀土焦硅酸盐中间层采用lu2si2o7、er2si2o7、y2si2o7、yb2si2o7中的至少一种。进一步优选地,在ysz基复合面层中由主相、润滑相和造孔相形成复合材料层。进一步优选地,所述ysz基复合面层中还包括由造孔相在热处理过程中烧蚀后留下的孔洞。

5、进一步优选地,所述润滑相为氟化钙(caf2);所述造孔相为聚酰亚胺和聚苯酯(phb)中的至少一种。

6、更进一步优选地,本发明所述ysz基复合面层以ysz为主相,石墨、膨润土、硅藻土、六方氮化硼(h-bn)和caf2为润滑相,phb等为造孔相。所述材料体系中,ysz熔点高、热导率低,硬度高,能抗气流或微粒的冲蚀,并为涂层提供一定的强度。caf2等作为润滑相,具有低的剪切强度,可以为涂层提供一定的润滑作用,降低涂层摩擦系数。phb等作为造孔相,通过热处理在涂层中形成孔洞,可以降低涂层硬度,缓解涂层内部的应力集中,并提高涂层的可磨耗性能。

7、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层,所述ysz基复合面层的厚度为500~2000μm,所述稀土焦硅酸盐中间层的厚度为50~500μm,所述si粘结层的厚度为50~400μm。

8、进一步优选地,所述ysz基复合面层的厚度为500~1000μm,所述稀土焦硅酸盐中间层的厚度为150~300μm,所述si粘结层的厚度为50~100μm。

9、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层,按照组分质量百分比计算,并以ysz基复合涂层的组分总量为100%,在ysz基复合面层中,ysz的含量为60~94%,润滑相的含量为5~30%,造孔相含量为1~10%。

10、进一步优选地,润滑相的含量为10~20%,造孔相含量为4~8%。

11、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层,其平均摩擦系数为0.103~0.373,体积磨损率为2.18×10-2~5.47×10-2mm3/n·m,idr值为8.80%~26.75%。

12、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层,其洛氏硬度hr45y为59.98~90.43。

13、一种本发明所述的具有低摩擦系数和高体积磨损率的可磨耗封严涂层的制备方法,首先采用等离子喷涂方法在陶瓷基复合材料基体表面喷涂si粘结层;然后,采用等离子喷涂方法在si粘结层表面制备稀土焦硅酸盐中间层;再采用等离子喷涂方法在稀土焦硅酸盐中间层上制备ysz基复合面层,形成可磨耗封严涂层复合材料结构。本发明所述ysz基复合面层结构致密,且硬度较高,而润滑相包括石墨、膨润土、硅藻土、六方氮化硼(h-bn)和caf2以及造孔相phb作为添加相,可以起到润滑作用,提高涂层气孔率,降低涂层摩擦系数,并提高涂层的体积磨损率,从而提高涂层的可磨耗性能。

14、优选地,在制备si粘结层时,采用si粉体的粒径为10~100μm。

15、优选地,在制备稀土焦硅酸盐中间层时,采用的稀土焦硅酸盐材料粉体的粒径为10~120μm。

16、优选地,在制备ysz基复合面层时,ysz基复合面层的主相为ysz,还包括润滑相和造孔相;采用ysz的粉体粒径为10~120μm,采用润滑相粉体粒径为10~120μm,采用造孔相粉体的粒径为10~120μm。

17、优选地,本发明具有低摩擦系数和高体积磨损率的可磨耗封严涂层的制备方法,包括步骤:制备ysz基复合面层所用的等离子喷涂复合粉体;对清洁基体表面进行粗化,得到表面预处理的基体;在预处理的基体表面制备si粘结层;在粘结层表面喷涂制备稀土焦硅酸盐中间层;在中间层表面喷涂制备ysz基复合面层。

18、进一步优选地,本发明所述的具有低摩擦系数和高体积磨损率的可磨耗封严涂层的制备方法,其特征在于,包括如下步骤:

19、(1)ysz基复合面层所用的粉体制备:

20、通过机械混合的方式将ysz粉体与润滑相和造孔相粉体混合,制备ysz基复合面层所用的粉体材料,ysz基复合面层的主相为ysz,还包括润滑相和造孔相;

21、其中,ysz粉体的粒径为10~120μm,润滑相粉体的粒径为10~120μm,造孔相粉体的粒径为10~120μm;ysz的质量分数为60~94%,所述润滑相的质量分数为10~20%,所述造孔相的质量分数为4~8%;ysz基复合面层所用的粉体材料的组分质量分数总量为100%;

22、(2)基体的预处理:

23、将陶瓷基复合材料基体表面进行预处理,所述预处理为喷砂粗化,喷砂压力为0.1~0.6mpa;

24、(3)粘结层的制备:

25、在陶瓷基复合材料表面制备si粘结层,采用等离子喷涂法,采用si粉体为原料,喷涂厚度为50~100μm的si粘结层;

26、所述等离子喷涂工艺的参数包括:

27、电流:500~700a,氩气流量:40~50slm,氢气流量:5~20slm,喷涂功率:30~55kw,喷涂距离:100~200mm,送粉速率:10~35r/min;

28、(4)中间层的制备:

29、在si粘结层表面制备稀土焦硅酸盐中间层,采用等离子喷涂法,采用稀土焦硅酸盐材料粉体为原料,喷涂厚度为150~300μm;

30、所述等离子喷涂工艺的参数包括:

31、电流:500~800a,氩气流量:30~55slm,氢气流量:5~20slm,喷涂功率:30~60kw,喷涂距离:100~200mm,送粉速率:10~30r/min;

32、(5)面层的制备:

33、采用等离子喷涂法,将在所述步骤(1)中制得的ysz基复合面层所用的粉体材料喷涂在所述步骤(4)中制备的稀土焦硅酸盐中间层上,喷涂厚度为500~1000μm;

34、所述等离子喷涂工艺的参数包括:

35、电流:500~800a,氩气流量:30~50slm,氢气流量:5~15slm,喷涂功率:30~60kw,喷涂距离:100~250mm,送粉速率:10~35r/min。

36、本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

37、1.本发明采用的ysz为基相的复合面层材料具有低的硬度和摩擦系数,高的体积磨损率,即涂层的可磨耗性能较好;在提高涂层热防护、抗氧化的基础上,进一步降低可磨耗封严涂层摩擦系数,减少叶片磨损。同时,ysz的热导率低,具有良好的隔热性能;

38、2.陶瓷基复合材料在发动机服役环境易受高温水蒸气和氧气的腐蚀,本发明制备的稀土焦硅酸盐中间层具有良好的抗水蒸气腐蚀和抗氧化性能,可以对基体起到良好的防护作用;

39、3.本发明采用稀土焦硅酸盐作为中间层,具有显著的抗裂纹扩展能力和优良的抗热震性能,能够缓解陶瓷基复合材料基体、粘结层与ysz基复合面层间因热膨胀系数差异产生的应力集中;

40、4.本发明的涂层采用等离子喷涂法制备,该方法具有工艺简单,沉积效率高,涂层厚度可控,适合规模化生产等特点。

- 还没有人留言评论。精彩留言会获得点赞!