一种抗氧化黏胶基石墨毡及生产工艺的制作方法

本发明涉及石墨毡,具体为一种抗氧化黏胶基石墨毡及生产工艺。

背景技术:

1、石墨毡因选用原毡的不同分为沥青基石墨毡、聚丙烯腈基(pan基)石墨毡和黏胶基石墨毡三种,主要用途是作为单晶硅冶炼炉的保温、隔热材料。在化学工业中可作为高纯度腐蚀性化学试剂的过滤材料。工艺将聚丙烯腈基炭毡或黏胶基炭毡裁成所需尺寸,卷成筒状装入石墨材料做的容器内,将石墨容器置于高温炉内(高温炉为石墨管炉、中频、高频感应炉或其他加热形式的高温炉),用抽真空或通高纯惰性气体保护,以100~300℃/h的升温速率加热到2200~2500℃,再自然冷却至100℃即得。

2、现有的黏胶基石墨毡与聚丙烯腈石墨毡相比,具有在连续高温下不易粉化、表面光滑的优点,但是黏胶基石墨毡的抗氧化性较差,导致成品的黏胶基石墨毡在实际应用于保温隔热的过程中,存在寿命短、不耐用、成本高等问题。

3、为此,我们提出了一种抗氧化黏胶基石墨毡,同时还公开了该抗氧化黏胶基石墨毡的生产工艺。

技术实现思路

1、针对现有技术的不足,本发明提供了一种抗氧化黏胶基石墨毡及生产工艺,用于提高黏胶基石墨毡的抗氧化性,同时提高黏胶基石墨毡的抗氧化处理效率。

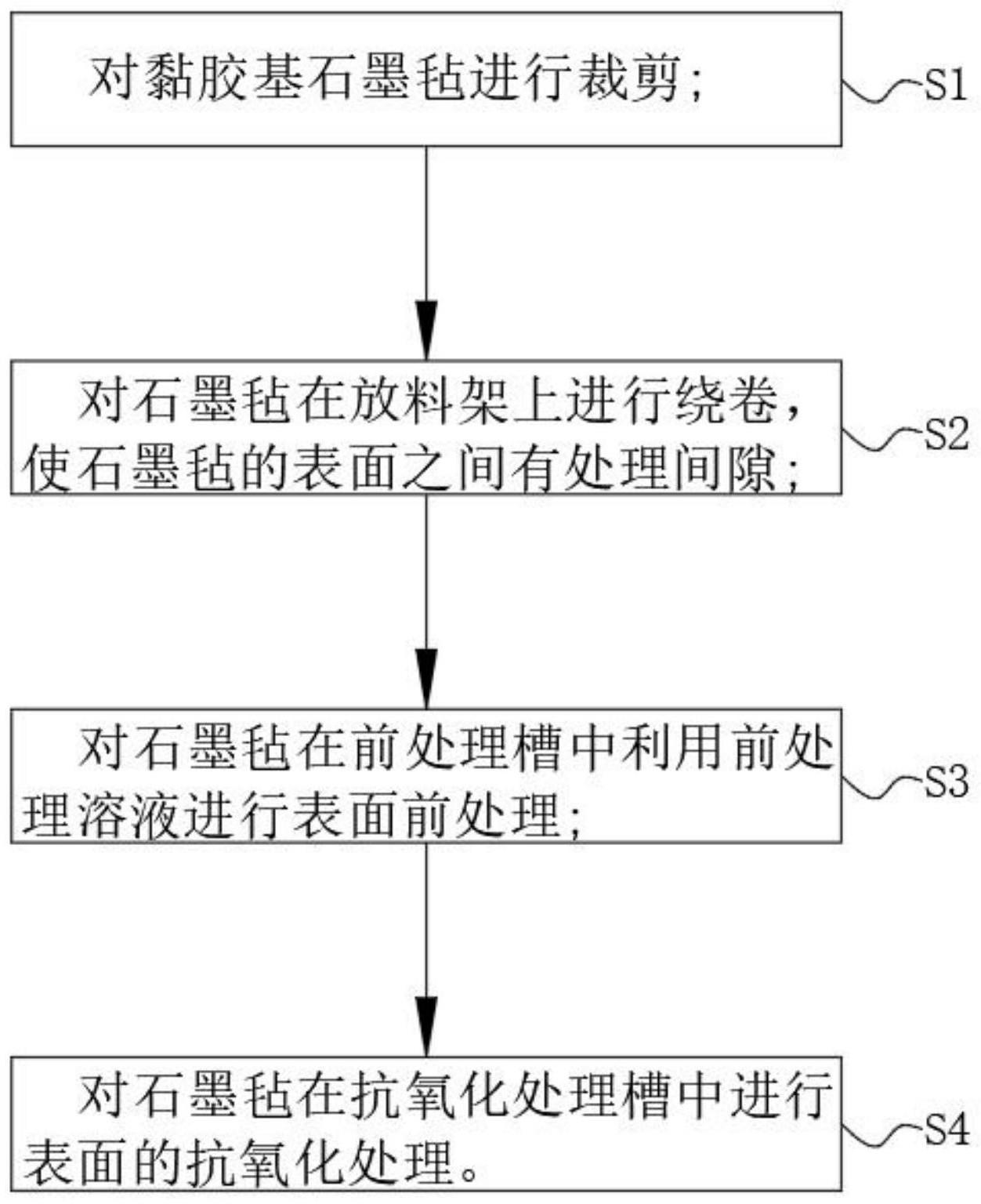

2、为实现以上目的,本发明通过以下技术方案予以实现:一种抗氧化黏胶基石墨毡的生产工艺,具体包括以下步骤:

3、步骤s1:首先对黏胶基石墨毡进行裁剪成一定的规格尺寸,将石墨毡送入放料架的内部进行绕卷;

4、步骤s2:将石墨毡的一侧从过料架的内部穿过,再将石墨毡的一侧放入牵引架的内部,利用牵引架的固定板与活动板对石墨毡的一侧进行夹持后进行牵引,在对石墨毡在放料架上完成绕卷后,控制过料架的固定板与活动板对石墨毡的另一侧进行夹持,完成对石墨毡在放料架上的绕卷限位;

5、步骤s3:通过进水管向前处理槽的内部通入前处理溶液,利用第一电动滑台带动活动架运动至前处理槽的上方,利用第一伺服电缸的驱动端带动连接架下降至前处理槽的内部,接着利用两个第一微型电缸的驱动端控制放料架在连接架的下方向下运动,第二微型电缸的驱动端伸出,将驱动块向放料架的一侧推动,使卡块插入卡槽的内部,利用伺服电机的输出轴通过连接柱驱动卡块在驱动块的内部转动,从而让转动架带动石墨毡进行转动,利用前处理溶液对石墨毡的表面进行处理,接着将石墨毡送入清洗烘干处理槽中进行清洗烘干;

6、步骤s4:将烘干后的石墨毡送入抗氧化处理槽中,通过第二电动滑台带动密封板对抗氧化处理槽的上方进行密封,控制石墨毡在抗氧化处理槽的内部进行转动,利用抗氧化剂溶液对石墨毡的表面进行抗氧化处理,完成对石墨毡的表面抗氧化处理后再将石墨毡送入清洗烘干处理槽中进行清洗烘干,最后将石墨毡送入真空管式炉中进行处理,得到抗氧化黏胶基石墨毡。

7、优选的,步骤s1中,所述放料架的一侧还设置有处理箱和活动架,所述处理箱的顶部设置有两个固定架,且两个固定架的一侧均设置有第一电动滑台,两个所述固定架之间活动设置有活动架,且活动架的两侧分别与两个第一电动滑台的一侧连接,所述活动架底部的两侧还设置有第一伺服电缸,且两个第一伺服电缸的驱动端均设置有连接架。

8、优选的,所述放料架位于连接架的下方设置有两个,且两个放料架的一侧均设置有转动架,两个所述转动架相对的一侧均设置有螺旋架,且螺旋架的一侧均滑动设置有牵引架,两个所述转动架相对的一侧还设置有过料架。

9、优选的,所述螺旋架的一侧设置有滑槽,且滑槽的内部设置有齿条,所述滑槽的内部滑动设置有活动块,且活动块的内部转动设置有齿轮,其中齿轮的内部通过电机驱动,且齿轮的表面与齿条的表面啮合传动,所述活动块的顶部与牵引架的底部连接。

10、优选的,所述牵引架和过料架均由固定板和活动板组成,且固定板与活动板相对的一侧均设置有电磁铁,所述活动板底部的两侧均设置有连接板,且固定板顶部的两侧均设置有与连接板相配合的连接槽,所述放料架内部的两侧均设置有第一微型电缸,且两个第一微型电缸的驱动端均与连接架的底部连接,位于左侧的所述转动架一侧延伸至放料架的左侧,且转动架的一侧设置卡槽,所述处理箱的内部从左至右依次设置有前处理槽、抗氧化处理槽和清洗烘干处理槽。

11、优选的,所述前处理槽、抗氧化处理槽和清洗烘干处理槽内壁的两侧均设置有驱动组件,所述驱动组件包括驱动架,所述前处理槽、抗氧化处理槽和清洗烘干处理槽内壁的两侧均设置有第二微型电缸,且第二微型电缸的驱动端设置有驱动架,所述驱动架的内部转动设置有卡块,且卡块的一侧与转动架一侧的卡槽相配合,所述处理箱的内部设置有伺服电机,且伺服电机的输出轴一端设置有连接柱,所述连接柱的一端与卡块的一侧滑动连接。

12、优选的,所述处理箱正面的一侧还设置有导气管,且导气管的一端延伸至清洗烘干处理槽的内部,所述处理箱的正面还设置有进水管和出水管,所述进水管和出水管位于处理箱的正面设置有三组,且三组进水管和出水管的一端分别延伸至前处理槽、抗氧化处理槽和清洗烘干处理槽的内部,所述处理箱的内部设置有密封槽,且密封槽内壁的两侧均设置有第二电动滑台,所述电动滑台的一侧均设置有密封板。

13、优选的,步骤s3中,对石墨毡的前处理方法具体如下:

14、配置硝酸水溶液,将石墨毡浸泡在硝酸水溶液中,接着依次使用蒸馏水和乙醇对石墨毡进行洗净,对洗净后的石墨毡在真空干燥箱中进行烘干,完成对石墨毡的前处理;

15、其中硝酸水溶液采用浓硝酸和水按照体积比1:1进行配制而成。

16、优选的,步骤s4中,抗氧化剂溶液的制备方法如下:

17、将三聚氰胺和去离子水加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,将三口烧瓶水浴加热至80-90℃,在搅拌速率为450-550r/min的条件下搅拌溶解5-10min,得到三聚氰胺水溶液,再将硼酸加入到去离子水进行混合溶解,得到硼酸水溶液,将硼酸水溶液加入到三聚氰胺水溶液中,在温度为80-90℃,搅拌速率为450-550r/min的条件下搅拌反应1-2h,最后在90-100℃的温度条件下进行旋蒸处理得到六方氮化硼前驱体粉剂;

18、将钼酸铵加入到去离子水中进行混合溶解,得到钼酸铵水溶液,将聚乙烯吡咯烷酮加入到去离子水中进行混合溶解,得到聚乙烯吡咯烷酮水溶液,将钼酸铵水溶液和聚乙烯吡咯烷酮水溶液混合均匀后加入到盐酸溶液中,利用紫外光进行照射混合溶液30min后,再加入六方氮化硼前驱体粉剂,进行超声处理45min,得到抗氧化剂溶液。

19、其中三聚氰胺和去离子水的混合比例为4g:200ml,硼酸和去离子水的混合比例为2g:50ml,钼酸铵与去离子水的混合比例为5g:60ml,聚乙烯吡咯烷酮与去离子水的混合比例为3g:30ml,钼酸铵水溶液、聚乙烯吡咯烷酮水溶液和盐酸溶液的体积比为60ml:30ml:2.5ml,盐酸溶液的浓度为1mol/l;

20、对石墨毡采用抗氧化剂进行浸泡处理,将石墨毡整体浸入抗氧化剂中,在温度为50-70℃,转速为60-80r/min的条件下进行浸泡30-50min,接着将石墨毡取出后进行干燥处理,最后将石墨毡送入真空管式炉中,在氩气气氛中,温度为1400-1500℃的条件下进行保温1-2h,其中氩气流量为30ml/min,升温速率为5℃/min,让抗氧化剂在石墨毡的表面进行无机化,最后让石墨毡随着真空管式炉自然冷却,完成对石墨毡表面的抗氧化处理。

21、一种抗氧化黏胶基石墨毡,所述抗氧化黏胶基石墨毡通过权利要求1-9所述的抗氧化黏胶基石墨毡的生产工艺生产得到。

22、与现有技术相比具备以下有益效果:

23、1、通过在处理箱的顶部设置活动的放料架,在对石墨毡进行表面处理时,通过对石墨毡在放料架上完成绕卷,控制过料架的固定板与活动板对石墨毡的另一侧进行夹持,完成对石墨毡在放料架上的绕卷限位,相较于现有的绕卷结构,本技术中让石墨毡沿着螺旋架在两个放料架之间进行绕卷,使石墨毡的表面之间留有一定的间隙,从而便于对石墨毡整体进行抗氧化处理,同时提高对石墨毡的固化和干燥效率。

24、2、通过对石墨毡采用硝酸进行前处理,通过硝酸去掉石墨毡表面的有机胶层,并且引进活性基团,增加石墨毡的表面能和表面活性的碳原子浓度,提高抗氧化涂层的填充粘附;再利用抗氧化剂和前处理先后对石墨毡的表面进行处理,利用抗氧化剂对石墨毡的表面进行活化,让抗氧化剂在石墨毡的表面形成抗氧化涂层,并且抗氧化涂层中的氮原子与石墨毡中的c-c结合形成c-n,有效提高抗氧化涂层与石墨毡之间的界面强度,利用抗氧化剂中的六方氮化硼前驱体粉剂以及三氧化钼对氧气的扩散进行阻隔,六方氮化硼前驱体粉剂在高温氧化的情况下生成玻璃状氧化硼薄膜能够进一步的阻隔氧气向氮化硼内部的扩散,从而避免了氧气与石墨毡直接接触,有效提高石墨毡的抗氧化性能。

- 还没有人留言评论。精彩留言会获得点赞!