一种高导热碳膜及其制备方法与流程

本发明涉及复合材料制备,特别是涉及一种高导热碳膜及其制备方法。

背景技术:

1、在当下的信息通讯、电子产品迅猛发展的时代,电子信息产品趋于结构紧凑化、运行高效化。因此,普遍面临发热量高、芯片耐高温性差、散热不充分等问题,大量积累的热量将会严重影响电子器件的正常工作及系统的稳定性。目前国内外研究的散热石墨材料主要有金刚石薄膜、高定向热解石墨、石墨块、天然石墨、中间相沥青基带状碳纤维膜等。与此同时,比金属银、铜热导率还要高的人造石墨膜受到广泛的关注。石墨膜不仅具有轻量、轻质等优势,其优异的导电、导热性能是通讯卫星、电子器件等散热的首选材料。

2、柔性石墨膜材料大多是以天然鳞片石墨为原料,进行氧化处理后,异种粒子进入层与层之间形成层间化合物,经过高温膨胀得到高膨胀率的蠕虫状膨胀石墨,再经过压延或压制工艺制得薄膜状石墨材料。目前高导热率石墨导热散热材料的制备方法主要有3种方法,其中化学气相沉积法制备的金刚石膜是良好的绝缘体,但因其制备过程需要高温高压技术,合成成本高,限制了该方法的发展和应用。第二种为高温高压石墨化法,使用天然鳞片石墨或有机高分子(聚酰亚胺)作为原料,通过预熔成型-碳化和高温石墨化制备了材料结构完整,缺陷程度低,碳原子有序度高,导热率高等优势的石墨膜。但因其需要高温高压的环境,生产工艺复杂,能耗高,周期长,导致生产成本高,限制其规模化生产。第三种方法则为流延成型法,利用含碳前驱体或可流动性浆料流延制备出高导热,具有各向异性的石墨膜。该工艺较为简单,无需高压条件,生产成本低,可规模化生产。但该方法采用的主要碳源为聚酰亚胺或天然鳞片石墨等,存在成本高的问题。

3、而如何降低石墨膜的生产成本以及能源消耗,提高生产效率,成为本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种高导热碳膜及其制备方法,以解决现有技术中存在的问题,本发明采用天然煤系沥青作为初始碳源,引进高分子粘结剂与增塑剂提高浆料的粘结性与流动性,通过对流延成型后沥青膜的预氧化、碳化以及石墨化处理,成功制备出一种具备高导热特性的柔性石墨膜,并且本发明工艺简单,生产成本低,利于进行大规模生产。

2、为实现上述目的,本发明提供了如下方案:

3、本发明的技术方案之一:一种高导热碳膜,包括以下质量份数的原料:沥青悬浮液10~80份和高分子溶液10~80份;

4、所述沥青悬浮液,包括以下质量百分比的原料:沥青粉5~80%、分散剂0.5~10%、余量为溶剂;

5、所述高分子溶液,包括以下质量百分比的原料:粘结剂1~20%、增塑剂1~20%、余量为溶剂。

6、更进一步地,所述高导热碳膜,包括以下质量份数的原料:沥青悬浮液10~40份和高分子溶液10~40份。

7、进一步地,所述溶剂包括n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、苯酚溶剂(对氯苯酚、邻氯苯酚)、n-甲基-吡咯烷酮(nmp)、γ-丁内酯(gbl)和二甘醇二甲醚中的一种或多种;

8、所述分散剂包括腐殖酸钠、六偏磷酸钠、三聚磷酸钠、柠檬酸钠、焦磷酸钠、聚烯烃、聚丙烯酸酯和聚乙二醇中的一种或多种。

9、更进一步地,所述溶剂还包括甲苯、四氢呋喃、丙酮、甲基乙基酮、甲醇、乙醇和水中的一种或多种。

10、进一步地,所述粘结剂包括海藻酸钠、琼脂、阿拉伯胶、槐豆胶、大豆胶、骨胶、明胶、羧甲基淀粉、羟乙基淀粉、氰乙基淀粉、醋酸淀粉、磷酸淀粉、阳离子淀粉、聚合淀粉、聚丙烯酸胺、聚丙烯酸、聚甲基丙烯酸、聚乙烯醇、聚乙二醇、聚氧化乙烯、聚马来酸酐、水性环氧树脂、水性酚醛树脂、水性三聚氰胺甲醛树脂、水性脲醛树脂、水性醇酸树脂和水性聚氨酯树脂中的一种或多种;

11、所述增塑剂包括邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二辛酯(dop)、环氧大豆油、磷酸三甲苯酯、磷酸三苯酯、癸二酸二辛酯和氯化石蜡中的一种或多种。

12、本发明的技术方案之二:一种上述高导热碳膜的制备方法,包括以下步骤:

13、(1)将沥青粉、分散剂和溶剂混合,球磨,得到沥青悬浮液;

14、(2)将粘结剂、增塑剂和溶剂混合,加热处理,得到高分子溶液(具有一定粘附性);

15、(3)将沥青悬浮液和高分子溶液混合,球磨,然后进行真空除泡,流延成型,得到沥青薄膜;

16、球磨可以获得粘附力较好,有流动性的浆料。

17、(4)对沥青薄膜施加张力的同时进行预氧化处理,然后在惰性气氛下进行碳化处理,最后在惰性气氛下进行高温石墨化处理,得到所述高导热碳膜(石墨膜)。

18、进一步地,步骤(1)中,所述球磨的时间为0.5~6h;步骤(2)中,所述加热为水浴加热,加热的温度为30~50℃,时间为0.5~6h。

19、更进一步地,步骤(1)中,所述球磨的时间为1~2h;步骤(2)中,所述加热为水浴加热,加热的温度为30~50℃,时间为0.5~2h。

20、进一步地,步骤(3)中,所述球磨的时间为2h;所述真空除泡的真空度为0~10-4mpa,时间为0.1~10h。

21、更进一步地,步骤(3)中,所述真空除泡的真空度为10-2mpa,时间为2h。

22、进一步地,步骤(4)中,所述预氧化处理的温度为200~600℃,时间为2~4h;所述碳化处理的温度为800~1500℃,时间为0.5~1.5h。

23、更进一步地,步骤(4)中,所述预氧化处理的温度为280~330℃,时间为2~4h;所述碳化处理的温度为950~1000℃,时间为0.5~1.5h。

24、进一步地,步骤(4)中,所述高温石墨化处理的温度为2000~2500℃(无需高压),时间为1~4h。

25、更进一步地,步骤(4)中,所述张力为沥青薄膜质量的5~100倍。

26、更进一步地,步骤(4)中,所述张力为沥青薄膜质量的10~20倍。

27、本发明的技术方案之三:一种上述高导热碳膜在电子器件中的应用。

28、沥青含碳量较高,可达80%以上,同时沥青的分子结构中含有稠环芳烃等有机物;在加热的条件下会进一步发生缩合反应生成碳的前驱体,可以进一步提高碳产率;同时相对于其他碳源材料,沥青价格低廉,来源广泛。因此,以沥青作为原料制备碳材料具备巨大的前景和优势。

29、本发明公开了以下技术效果:

30、(1)本发明采用沥青作为碳源,大幅降低生产成本。

31、(2)本发明采用球磨和流延成型工艺制备出沥青薄膜,工艺简单可控,可大批量生产(高效)。

32、(3)本发明在沥青膜预氧化的过程中施加一定的张力,因而使生产出的石墨膜具有较好的柔韧性(耐弯折次数超过5万次),有利于实现多种导热膜在多种条件(静态和动态载荷)下的应用。

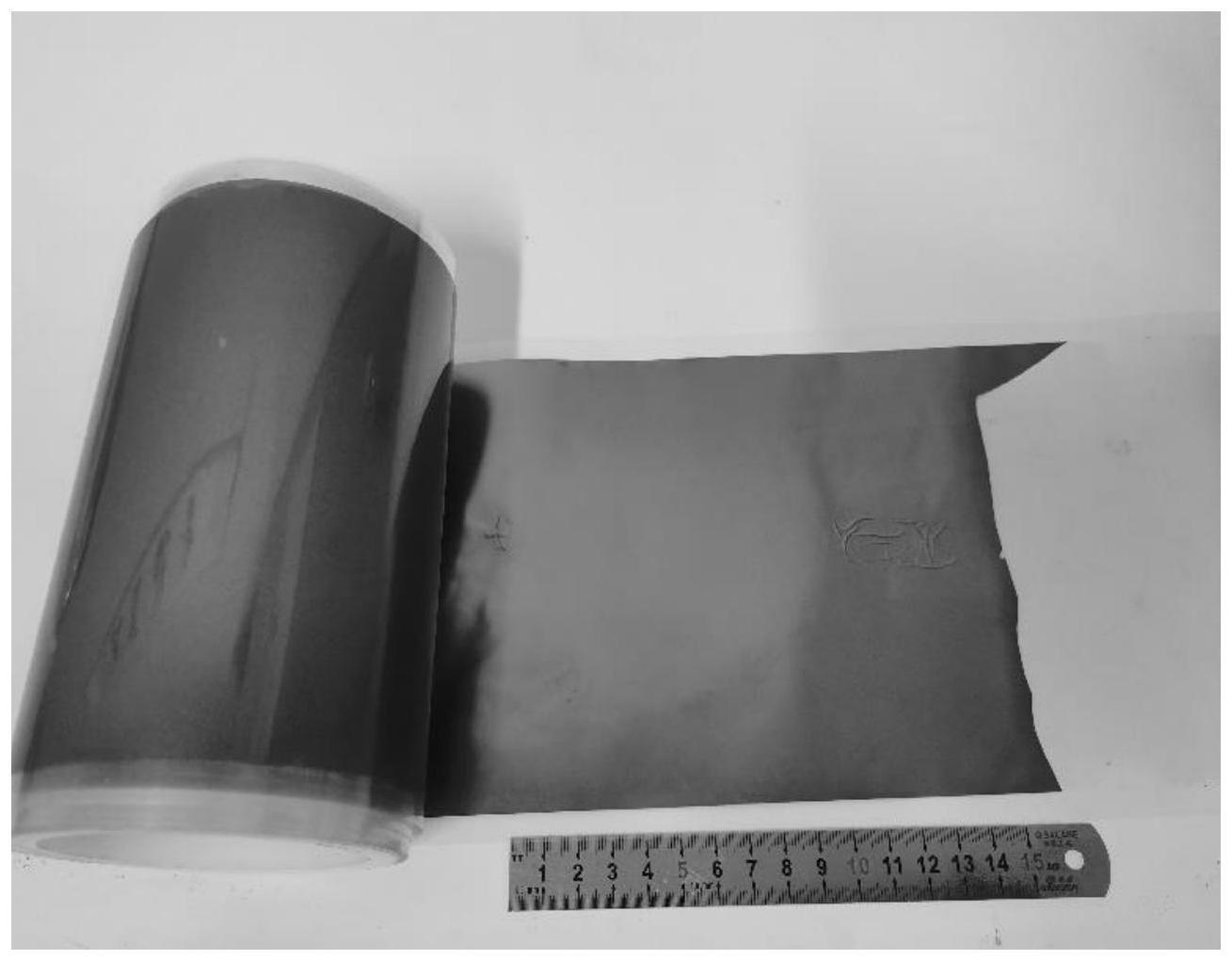

33、(4)本发明制备的高导热碳膜(石墨膜)截面上片层排列致密、规整,具有较大的微晶尺寸(石墨层间距为0.353nm),面内热导率高达802w/(m·k),可以满足当下电子通讯等微工业对高散热性能的要求。

34、(5)本发明以沥青粉作为石墨膜浆料的初始粉体,添加分散剂、粘结剂、增塑剂等制备出具有流动性的石墨膜浆料前体,经过流延成型制备出的沥青薄膜,经预氧化、碳化以及石墨化后制备出高致密、高导热的石墨膜。

- 还没有人留言评论。精彩留言会获得点赞!