一种仿生年轮结构的多孔碳化硅陶瓷骨架及其制备方法和在高性能复合相变材料中的应用

本发明涉及一种仿生年轮结构的多孔碳化硅陶瓷骨架及其制备方法和在高性能复合相变材料中的应用,属于高性能复合相变材料及其制备。

背景技术:

1、相变材料能够在几乎恒定的温度下,可逆地存储/释放大量的热能,实现稳定的热吸收/输出。因此在光热利用、余热回收、电子设备热管理等领域具有巨大的应用前景,可以有效的缓解能源供需失衡和日益突出的能源危机。然而,固有的低导热性和易泄露性是阻碍相变材料被广泛应用的长期瓶颈。为了解决以上问题,研究人员已经提出了诸多性能增强方法,常见的是添加高导热纳米颗粒,但其牺牲了大量储热密度的同时,导热系数提升效果有限,并降低了复合相变材料的加工可能性。具体原因归结为离散的添加剂无法在pcms(相变材料)中形成连续、稳定的传热通道。此外,借助多孔金属/碳介质能够在提高pcm(相变材料)导热性的同时,保证较高的储热密度。但金属材料在熔盐中的耐腐蚀性差,热循环使用寿命短,且不具备较低的电绝缘性,在储热系统和电子设备的应用中存在安全风险。

2、陶瓷材料,尤其是多孔碳化硅,具备高导热性、良好的pcm(相变材料)润湿性和优异的耐化学腐蚀性,是制备定形复合相变材料的最佳骨架材料之一。但当前对于多孔碳化硅骨架与相变材料复合技术的研究仍存在一些问题,碳化硅骨架孔隙率固定,无法根据实际需求调控,这直接影响复合储热材料的导热率和储热密度。另外,基于冷冻铸造的多孔陶瓷骨架的结构单一,均为仿贝壳式层状堆叠结构,这大大影响了复合储热材料热导率与热循环稳定性的研究,且材料的强度低,无法大规模应用。因此基于改进结构sic(碳化硅)多孔骨架的高性能复合相变材料仍是亟需克服的挑战。

技术实现思路

1、本发明的目的是提供一种具有可调孔隙率、兼备高导热与高储能密度的仿生年轮结构多孔碳化硅陶瓷基复合储热材料。

2、本发明的技术方案:

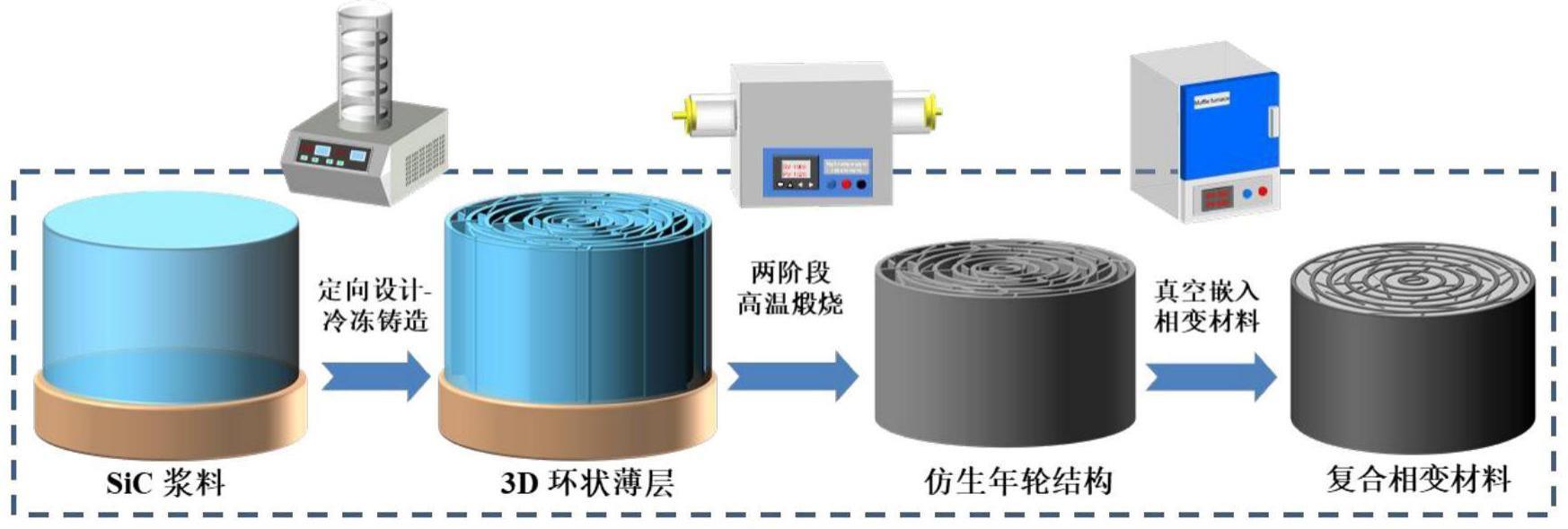

3、本发明的目的之一是提供一种仿生年轮结构的多孔碳化硅陶瓷骨架的制备方法,该方法包括以下步骤:

4、(1)将碳化硅粉末、助烧剂和分散剂混合,加入去离子水中,搅拌得到浑浊液;

5、(2)将(1)得到的浑浊液进行第一次球磨处理,然后添加粘合剂,继续第二次球磨处理,得到混合浆料;

6、(3)将混合浆料倒入冷冻铸造装置中,定向冷冻,脱模,得到冷冻样品;

7、(4)将冷冻样品进行冷冻干燥处理,得到多孔碳化硅坯体;

8、(5)将多孔碳化硅坯体置于氩气中加热处理,继续升温进行高温烧结,得到仿生年轮结构的多孔碳化硅陶瓷骨架。

9、进一步限定,(1)中浑浊液的固含量为30%-60%。

10、进一步限定,(1)中碳化硅粉末和助烧剂的质量比为5:1,分散剂占碳化硅粉末和助烧剂总质量的2%。

11、进一步限定,(1)中助烧剂为氧化钇、三氧化二铝、氧化钙中一种或几种。

12、进一步限定,(1)中散剂为四甲基氢氧化铵或羧甲基纤维素钠。

13、进一步限定,(2)中第一次球磨和第二次球磨的转速均为250r/min,时间均为5h。

14、进一步限定,(2)中粘合剂的添加量为碳化硅粉末和助烧剂总质量的1.5%。

15、进一步限定,(2)中粘合剂为聚乙烯醇。

16、进一步限定,(3)定向冷冻条件为:温度-50℃,时间1.5min。

17、进一步限定,(3)中冷冻铸造装置中的导热铜棒的上端面中心设有圆柱状突起,且在该圆柱状突起的外侧同轴分布有若干环形凸棱,沿圆柱状突起中心轴线至最外侧环形凸棱方向,圆柱状突起和若干环形凸棱的高度依次减小。

18、进一步限定,(4)中冷冻干燥处理条件为:温度-50℃,压力5-20pa,时间36h。

19、进一步限定,(5)中加热处理条件为:以2℃/min速率升温到600℃,保温150min。

20、进一步限定,(5)中高温烧结条件为:以2℃/min速率升温到1850℃,保温180min。

21、本发明的目的之二是提供一种复合相变材料,该复合相变材料由上述方法得到的仿生年轮结构的多孔碳化硅陶瓷骨架和相变材料复合而成。

22、本发明的目的之三是提供一种上述复合相变材料的制备方法,采用真空浸渍工艺制备,具体的在真空条件下,以高于相变材料熔点温度80℃条件下,将多孔碳化硅陶瓷骨架浸渍在相变材料中保温5h。

23、进一步限定,相变材料可以根据实际应用所需相变温度进行选择。

24、更进一步限定,相变材料为石蜡、树脂、多元碳酸盐或多元氯化盐。

25、更进一步限定,多元碳酸盐由碳酸钠和碳酸钾组成。

26、更进一步限定,多元碳酸盐由氯化钠、氯化钾、氯化镁中两种或两种以上组成。

27、本发明通过特殊设计的冷冻铸造装置和实验步骤,实现仿生年轮结构多孔碳化硅陶瓷骨架的定向生长,并通过改变混合碳化硅浆料的固含量(30%-60%)可以得到不同孔隙率(45%-70%)的陶瓷骨架,进一步的将该仿生年轮结构的多孔碳化硅陶瓷骨架与不同熔融温度的相变材料复合实现不同温度场景的实际应用。与现有技术相比,本发明具有以下有益效果:

28、(1)本发明基于冷冻铸造制备具有定向环状结构的多孔碳化硅骨架,其轴向为紧密的碳化硅实体,径向为多层环状孔隙结构,经过高温烧结的作用下,轴向堆积的碳化硅颗粒发生熔融、联结反应后就形成了连续、坚固的多孔载体骨架。这使得后续通过真空浸渍的方式,基于毛细作用,将相变材料牢固地填充在载体内部的贯穿孔隙中,使得复合相变材料具有高储热密度和高导热率,轴向导热系数13.09w·m-1·k-1,径向导热叙述5.78w·m-1·k-1。

29、(2)本发明通过真空浸渍的方式实现多孔碳化硅骨架与相变材料的复合,可以根据实际的需求选择对应熔融温度的相变材料。如,对于集成电子芯片散热,可以选用石蜡作为填充的相变材料,石蜡的熔点为48-65℃。对于光热储热系统而言,可以选用氯化钠、氯化钾和氯化镁的三元氯化盐作为填充的相变材料,调整三元氯化盐之间的质量占比可以更改其熔融温度和相变焓值,从而改变复合储存材料的储热性能。其中,当氯化钠、氯化钾和氯化镁的质量分数占比23:14:63时,共晶盐的相变焓值最高,相变温度为387.5℃。在制备多元共晶盐时,需要将多元盐在球磨机中以280r/min的转速进行充分研磨,以获得均匀的共晶盐。

30、(3)本发明采用冷冻铸造方法制备多孔碳化硅骨架,通过调控浆料中碳化硅的固含量来调节碳化硅骨架的孔隙率,固含量越高(30%-60%),碳化硅的孔隙率越小(70%-45%)。助烧剂选用氧化钇和三氧化二铝,目的是降低碳化硅颗粒的熔融温度,降低高温烧结液化联结的温度,进而提高骨架结构强度、导热系数以及综合储热性能。粘结剂选用聚乙烯醇,其作用为增加定向冷冻碳化硅坯体的强度,保证冰晶在定向生长过程中的稳定。分散剂选用四甲基氢氧化铵或羧甲基纤维素钠,其作用为润湿碳化硅颗粒的表面,有效的提高浑浊液的流变性,使其在研磨的过程更加充分的混合、稳定。

31、(4)本发明在碳化硅坯体的烧结过程中采用两阶段过程,第一阶段加热过程是对坯体中有机添加剂的去除,保证多孔碳化硅坯体结构不被损坏,并完全去除有机物,需要按照具体的温度程序严格执行:将多孔陶瓷坯体放置于管式炉中,以较低的升温速率(2℃/min)逐渐升温到600℃,保温150min;第二次高温烧结是对堆积的碳化硅颗粒进行液态熔融,使其进一步连接,形成有效的多孔贯穿孔隙结构,提高导热率,以较低的升温速率(2℃/min)逐渐升温到1850℃,保温180min完成烧结,使制备得到的复合相变材料具备强度高、寿命长和长周期热循环稳定等性能。

32、(5)本发明采用三元氯化盐作为相变材料,嵌入三元氯化盐的复合相变材料具备高导热、高储热密度的特点,且制备成本低,有效储热密度为524.7kj/kg,原材料成本低。

- 还没有人留言评论。精彩留言会获得点赞!