一种红外硫系玻璃挤球机的制作方法

本发明涉及一种红外硫系玻璃挤球机,属于硫系玻璃毛坯小球制备。

背景技术:

1、目前,硫系玻璃由于成本低,模压制造透镜方便,已经成为红外镜头行业的热门材料。而现在行业内对硫系玻璃原材棒料加工成毛胚玻璃球,主要方式依然为线切割然后磨削等冷加工方式,需要将玻璃棒材采割成圆片,再切割成一个个方块,然后再磨削成小球,材料浪费多,材料利用率只有20%-30%左右,工序多而复杂,加工周期长,效率低,日产量低下。为了解决这些问题,发明人特别开发了本申请红外硫系玻璃挤球机,一次能成型多颗毛胚小球,彻底颠覆了现有的硫系玻璃毛胚小球生产工艺,使得硫系玻璃毛坯小球生产效率成倍提高,材料利用率大幅提升,生产成本极大下降。

技术实现思路

1、本发明提供一种红外硫系玻璃挤球机,用于制备生产透镜所需的毛胚玻璃球,提高了生产效率和材料的利用率。

2、为解决上述技术问题,本发明所采用的技术方案如下:

3、一种红外硫系玻璃挤球机,包括模具、成型腔体、加热装置、热电偶和气缸;

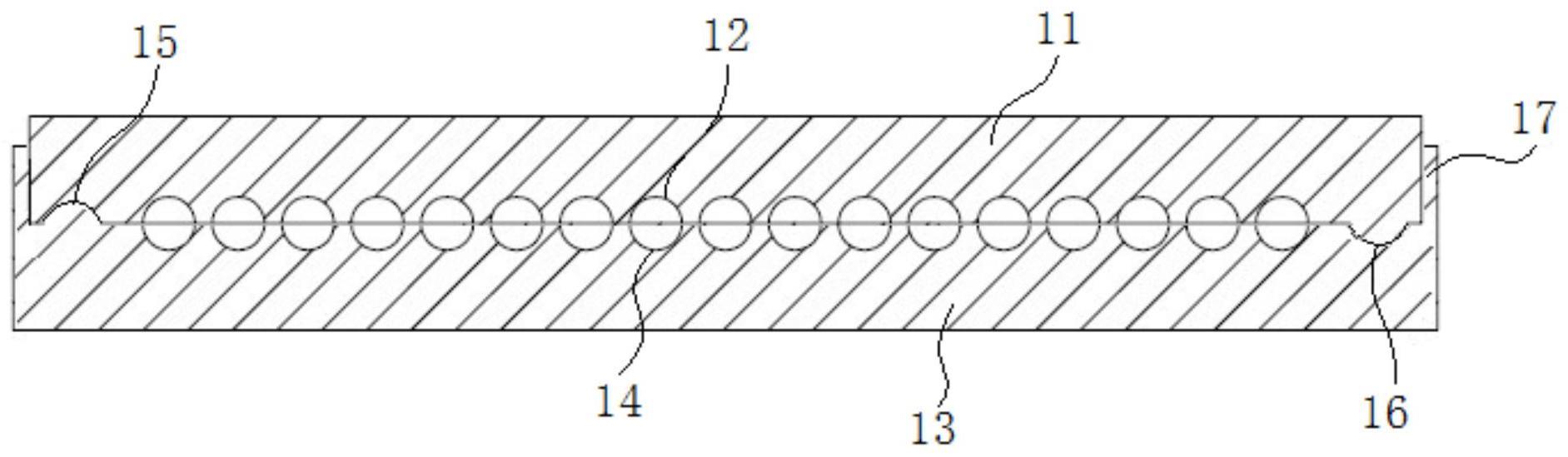

4、模具包括相互匹配的上模和下模,下模的上表面开设有10个以上等大小的第一半球孔,上模的下表面开设有10个以上等大小的第二半球孔,第一半球孔和第二半球孔数量相等、大小相等、且一一对应,上模和下模上设有对应的方位标识,当上模以与下模对应的方位标识压在下模上时,第一半球孔与其对应的第二半球孔形成一个圆球;

5、成型腔体为设有侧门的箱体结构;模具、加热装置和热电偶均设在成型腔体内,加热装置设在箱体内的底部,热电偶设在加热装置上,模具活动连接在加热装置上;气缸伸缩端向下地安装在成型腔体顶部,且气缸的伸缩端伸入成型腔体内侧,气缸伸缩端端部与模具上下相对。

6、为了避免上模和下模的错位,导致难以形成完整的圆球,在上模和下模上设置了对应的方位标识,这样可引导上模和下模以特定的方向匹配,避免错位。

7、上述成型腔体为设有侧门的箱体结构,方便更换模具及放料取料。加热装置用于模具的加热,热电偶用于测温,气缸用于根据需要对模具施压。

8、生产时,将箱体的侧面关闭,将硫系玻璃片置于上下模具之间,利用加热装置对下模加热,利用热电偶测温,当温度达到设定温度,硫系玻璃融化时,利用气缸将上模向下压,硫系玻璃流进模具圆球孔里,然后冷却凝固,形成硫系玻璃毛坯球体。

9、同一模具上开设有相同规格的圆球,针对不同规格的圆球,可开设多套模具,针对不同规格圆球的生产,只需更换对应的模具。

10、作为其中一种具体的实现方式,方位标识包括设在下模上表面两端的第一凹槽和第一凸起、及设在上模下表面两端的第二凸起和第二凹槽,第一凹槽与第二凸起匹配对应,第一凸起与第二凹槽匹配对应,当上模压在下模上时,第一凹槽卡合在第二凸起上,第二凹槽卡合在第一凸起上。此种方式非常方便,只有当第一凹槽卡合在第二凸起上,第二凹槽卡合在第一凸起上时,上下模才会匹配在一起,操作简单,且有效避免了上下模的错位。

11、为了避免物料溢出污染其它部件,下模上表面沿周边设有围挡,当上模压在下模上时,上模位于围挡内侧。玻璃片用量是经过计算和实验确定厚度,若有益出,量会比较小,围挡的设置足以将益出挡住,进而不污染其它部件。

12、作为其中一种具体的实现方式,优选,下模的上表面开设有100个以上等大小的第一半球孔,上模的下表面开设有100个以上等大小的第二半球孔。

13、上述装置生产效率高,只需一道工序,每次可以压出上百个硫系毛胚玻璃球,每天可压数十次,生产效率是传统冷加工切割、磨削的几十倍;材料利用率高,可达80%,大大降低了材料成本。

14、为了方便生产,作为其中一种具体的实现方式,上述装置还包括触摸屏和控制柜,触摸屏、加热装置、热电偶和气缸均与控制柜连接、并由控制柜控制;触摸屏安装在气缸顶部。这样可实现加热和气缸的自动化控制,关于控制柜的控制、触摸屏的显示、及相关连接等,直接采用现有成熟技术,本申请对此没有特别改进,因此不再赘述。

15、为了提高测温的准确性,热电偶的感温元件超出加热装置的上表面,下模底部设有感温孔,超出加热装置上表面的感温元件伸入感温孔内。这样可更加精确地控制加热温度。

16、上述成型腔体为设有侧门的密封箱体结构,成型腔体上设有氮气接口和排气口,侧门都透明结构,方便观察。密封箱体结构指的当侧面关闭时,箱体内可形成密闭空间,可以通过氮气接口充入氮气、通过排气口排出空气,保证生产时内部没有空气,以避免物料氧化。

17、上气缸为大力气缸,可比同缸径的气缸提供几倍的压力,以应对大量的硫系玻璃。

18、为了延长装置使用寿命,上模的顶部及侧面和下模的侧面均设有陶瓷层。以避免大量热量传导到箱体和气缸,增加设备寿命。

19、为了提高加热效率,加热装置采用一体成型铝制加热板。热传导快,加热面积大。

20、本发明未提及的技术均参照现有技术。

21、本发明红外硫系玻璃挤球机,可以精确压出需要的玻璃球尺寸;生产效率高,只需一道工序,每次可以压出上百个硫系毛胚玻璃球,每天可压数十次,生产效率是传统冷加工切割、磨削的几十倍;材料利用率高,可达80%,大大降低了材料成本。

技术特征:

1.一种红外硫系玻璃挤球机,其特征在于:包括模具(1)、成型腔体(2)、加热装置(3)、热电偶(4)和气缸(5);

2.如权利要求1所述的红外硫系玻璃挤球机,其特征在于:方位标识包括设在下模(13)上表面两端的第一凹槽和第一凸起、及设在上模(11)下表面两端的第二凸起和第二凹槽,第一凹槽与第二凸起匹配对应,第一凸起与第二凹槽匹配对应,当上模(11)压在下模(13)上时,第一凹槽卡合在第二凸起上,第二凹槽卡合在第一凸起上。

3.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:下模(13)上表面沿周边设有围挡(17),当上模(11)压在下模(13)上时,上模(11)位于围挡(17)内侧。

4.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:下模(13)的上表面开设有100个以上等大小的第一半球孔(14),上模(11)的下表面开设有100个以上等大小的第二半球孔(12)。

5.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:还包括触摸屏和控制柜,触摸屏、加热装置(3)、热电偶(4)和气缸(5)均与控制柜连接、并由控制柜控制;触摸屏安装在气缸(5)顶部。

6.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:热电偶(4)的感温元件超出加热装置(3)的上表面,下模(13)底部设有感温孔,超出加热装置(3)上表面的感温元件伸入感温孔内。

7.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:成型腔体(2)为设有侧门(21)的密封箱体结构,成型腔体(2)上设有氮气接口和排气口,侧门(21)都透明结构。

8.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:气缸(5)为大力气缸(5)。

9.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:上模(11)的顶部及侧面和下模(13)的侧面均设有陶瓷层。

10.如权利要求1或2所述的红外硫系玻璃挤球机,其特征在于:加热装置(3)采用一体成型铝制加热板。

技术总结

本发明公开了一种红外硫系玻璃挤球机,包括模具、成型腔体、加热装置、热电偶和气缸;模具包括上模和下模,下模上开设有10个以上的第一半球孔,上模上开设有10个以上的第二半球孔,第一半球孔和第二半球孔数量相等、大小相等、且一一对应,当上模以与下模对应的方位标识压在下模上时,第一半球孔与其对应的第二半球孔形成一个圆球;成型腔体为设有侧门的箱体结构;加热装置设在箱体内的底部,热电偶设在加热装置上,模具活动连接在加热装置上;气缸伸缩端向下地安装在成型腔体顶部,且气缸的伸缩端伸入成型腔体内侧,气缸伸缩端端部与模具上下相对。上述装置可以精确压出需要的玻璃球尺寸;生产效率高;材料利用率高,可达80%,降低了成本。

技术研发人员:王苏阳,佘鹏飞,胡安,黄胜弟,朱敏,王国力,王劲

受保护的技术使用者:南京波长光电科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!