一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法与流程

本发明涉及软磁铁氧体,特别涉及一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法。

背景技术:

1、锰锌系铁氧体其实是一种单相固溶体,是由具有尖晶石结构的铁酸锰、铁酸锌、以及少量的四氧化三铁组成。利用锰锌铁氧体材料可以做成电磁阀、磁头、开关、磁流体,也可以用于磁记录介质,磁共振成像,紀材药物的磁性载体,催化物等器件,是非常广的。系铁氧体是软磁铁氧体材料中最重要的一种材料,它的产量非常大,几乎占据了软磁铁氧体材料的生产总量的以上。

2、在电子信息时代,随着通信卫星、移动通信、计算机应用的高速发展,电磁干扰(emi)在军事和民用电子信息领域的影响越来越严重,对公共环境和人身安全及信息保密造成了很大的危害。解决电磁污染和提高电子设备抗电磁干扰能力的有效办法是采用电磁兼容(emc)设计,其中需用到大量的抗电磁干扰材料。随着电子设备的小型化、高频化发展,迫切希望能有在高频下具有高磁导率和高阻抗的电子材料。mnzn铁氧体与nizn铁氧体相比,其电阻率低,介电常数高等原因,很难适应1mhz以上高频使用,所以在1mhz以上频率使用的器件大多是nizn铁氧体材料。然而nizn材料制造成本高,低频段磁导率和阻抗低,应用也收到一定限制。贫铁类mnzn铁氧体材料低频段磁导率高,同时电阻率较高,因而高频段阻抗也较高。与nizn材料相比,其制造成本也低,可以代替部分nizn材料,应用于制作中高频抗电磁干扰器件。

3、经过现有的技术和文献检索发现:专利文献(cn111233452b)公开了了一种高频高阻抗的贫铁锰锌铁氧体及其制备方法,原料包括主成分和添加剂,主成分以摩尔百分数计包括47.8-49.8% fe2o3,31-36% mno,15-18.5% zno及0.7-2% co2o3;添加剂包括10-100ppm sio2,200-1000ppm caco3,100-300ppm bi2o3,100-300ppm zro2及100-600ppmtio2。

4、专利文献(cn108147805b)公开了及一种锰锌铁氧体的制备方法制备方法包括如下步骤:提供并混合fe2o3、mn3o4、zno、coo、nio以及cuo粉末,得到第一混合粉末;对第一混合粉末进行第一球磨,得到第二混合粉末;对第二混合粉末进行第一烧结处理,得到第一块体;粉碎第一块体,得到第三混合粉末;对第三混合粉末进行第二球磨,得到第四混合粉末;以及对第四混合粉末进行热压烧结处理。

5、上述方法通过调节锰锌铁氧体的成型工艺的方式优化锰锌铁氧体的性能,达到均化组分的目的。理论上对于锰锌铁氧体的成分均一性和材料性能效果具有提升效果,但是通过这种简单的工艺叠加,特别是预烧结后再进行破碎,这种预烧结温度较低,原料之间并没有形成良好的扩散效果,在破碎过程中很容易形成成分的不均匀,另外,这种多次的烧结再破碎,在后期过筛过程中必然也会引起原料的浪费和成本的上升。本方法针对锰锌铁氧体的频率特性、阻抗性能,通过制备工艺及组分的双重改进得到的一种具有高频高阻抗的锰锌铁氧体,适合应用于大规模的工业推广。

技术实现思路

1、本发明旨在提供一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法,通过在相关的工艺及原料改进下,对于锰锌铁氧体的频率特性、阻抗性能等性能具有明显的增益效果。

2、本方法原理:1、材料组分的均一性对于材料性能的影响是十分明显的,在实际制备过程中应该尽可能降低材料的偏析和团聚,本发明中将原料粉体与辅料粉体先进行pva的造粒,然后预烧结,最后再破碎,这是由于辅料与原料的粒径存在差异,比重存在差异,在混料过程中很容易造成分布不均,先进行造粒,可以使pva包覆粉体,之后再冷压时,原料在内部的分布可以尽可能的均匀,最后再破碎后得到的混合粉体也是成分均匀的;2、热压烧结可以明显降低材料的烧结温度,在低温下先进行真空热压烧结,再进行空气气氛无压烧结,这样可以在一定程度上降低材料的烧结温度和保温时间,避免长期高温保持造成材料的晶粒长大,不进行高温热压烧结是因为在真空状态下氧分压较低,会造成材料内部的氧化物脱氧形成氧空位,降低材料的阻抗;3、辅料中tio2,bi2o3,v2o5,co2o3,moo3,nb2o5,caco3等元素分别具有抑制晶粒长大和降低烧结温度的效果,合理的添加辅助原料对于提高材料的性能具有增益效果。

3、本方法的重点1、在造粒过程中需要原料和辅料尽可能的均匀分布,这需要粉体在与pva造粒过程中,pva可以良好的包覆粉料,2、在预烧结过程中,烧结温度和保温时间要选择合理,避免在烧结后致密度较高,造成原料难以破碎;3、再烧结过程中的时间也不宜过长,温度不宜过高,避免材料内部的晶粒异常长大和晶粒尺寸不均匀。

4、本发明涉及的一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法的具体实施方案如下:

5、步骤s1,按比例配置原料及辅料

6、按摩尔比例配置原料:fe2o3:47.5-49.5%,zno:14.5-17.5%,mno:31.5-33%,按原料质量比配置辅料:tio2:0.05-0.1%,bi2o3:0.001-0.004%,v2o5:0.01-0.03%,co2o3:0.02-0.06%,moo3:0.03-0.05%,nb2o5:0.01-0.03%,caco3:0.01-0.03%;

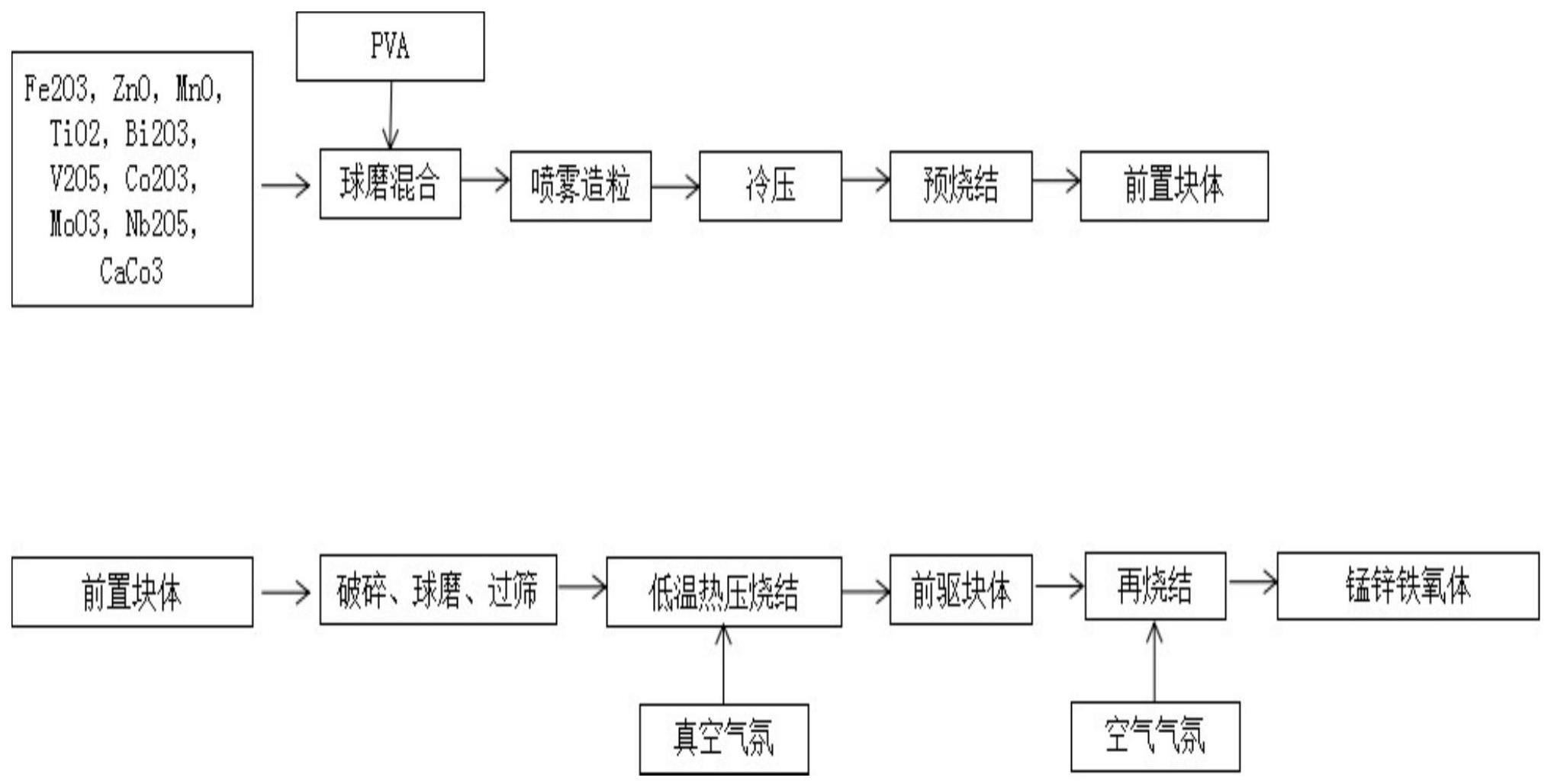

7、步骤s2,通过造粒、预烧结得到前置块体

8、将fe2o3,zno,mno,tio2,bi2o3,v2o5,co2o3,moo3,nb2o5,caco3与40-70%的pva溶液进行混合球磨,球磨方式为卧式球磨,球磨时间为20-50min,球磨转速为100-150rpm,其中pva溶液中pva含量为3-5%;

9、将球磨后的混合浆料进行喷雾造粒,水分蒸发量为10-15kg/h,干燥温度为200-240℃,得到的球型粉体粒度为30-60um;

10、将造粒后的混合球型粉体进行冷压处理,冷压压力为20-40mpa,保压时间为3-10min,得到的生坯相对密度为20-35%;

11、将冷压后的块体进行预烧结,烧结温度为700-900℃,烧结保温时间为1-3h,烧结气氛为空气气氛;

12、步骤s3,通过破碎、再烧结得到锰锌铁氧体

13、将预烧结的前置块体进行机械破碎,球磨,过筛得到二次混合粉体,要求粉体粒径d50为0.2-1.2um;

14、将破碎后的粉体进行一次低温真空热压烧结得到前驱块体,烧结压力为30-50mpa,烧结温度为500-700℃,保压时间为30-90min;

15、将前驱块体进行空气无压再烧结得到锰锌铁氧体,烧结温度为1000-1200℃,保温时间为1-3h。

16、有益效果:

17、(1)本发明设计了一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法,利用先进行pva的造粒,然后预烧结,最后再破碎的方式使混合粉体中各元素的分配可以均匀的,最后在再烧结过程中提高了材料的组分均匀性;

18、(2)本发明设计了一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法,先低温下先进行真空热压烧结,再进行空气气氛无压烧结降低了烧结温度和材料的保温时间,避免了材料内部晶粒尺寸的长大,提高了材料的性能;

19、(3)本发明设计了一种低损耗,高阻抗的锰锌铁氧体材料及其制备方法,相关辅料的选择对于提高材料性能,提高材料烧结后的致密度具有明显的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!