一种水性木器涂料用二氧化硅及其制备方法与流程

本发明属于水性木器涂料,具体涉及一种水性木器涂料用二氧化硅及其制备方法。

背景技术:

1、水性木器涂料是以水为分散介质的一种涂料,水性涂料具有低voc,环境友好,施工隐患少,翻新方便,气味低等特点,人们使用后可缩短入住时间,对正常生活影响小。使用水性涂料可满足环保所需的节能减排和可持续发展的需求,是降低室内有机污染的有效途径。随着各国环保法律的制订和实施,水性涂料已成为世界涂料发展的重要方向标。

2、水性木器涂料可分为单组分和双组分水性木器涂料,两种水性木器涂料各有特点。双组分水性木器涂料加入了固化剂协助成膜,双组份发生的是化学反应交联成膜,涂膜的综合性能都得到了显著提高,特别是耐水性、耐化学性、抗粘连、硬度等性能表现较好。但双组分木器涂料有施工不方便、活化期不好控制及成本较高等问题。单组分水性涂料施工方便,成本相对更低,可满足基本性能需求,目前在水性木器涂料的市场上占主导地位。但它依靠水分和成膜助剂的自然挥发、树脂颗粒堆积融合扩散成膜,所以对施工温度、湿度有一定的要求,且结构形成的涂膜不够致密,单组分水性涂料在对涂膜硬度、抗划伤、耐化性要求高的应用上有一定局限性。

3、目前,中国专利cn109704348a公开了一种水性专用消光粉及其制备方法,其方案是向反应釜中加入水、二氧化硅粉末,用水玻璃i调整溶液为碱性,再向反应釜中加入水玻璃ii和硫酸水溶液,并流,并流完成后再向反应釜中加入改性助剂;调节反应ph值为碱性状态,老化0.5~3h;调节反应釜内溶液的ph值为2.5~3.0,反应30min,即得反应产物,再对反应产物进行过滤、洗涤至电导率<100μs,再在100~200℃条件下进行干燥,粉碎后即得水性涂料专用消光粉。该方法合成的二氧化硅孔体积偏低,在水性木器涂料中的消光效率相对偏低,应用方面没有跟市场主流的水性木器产品进行应用对比。郑晓波,等人在期刊中国涂料上公开了文献《水性木器涂料中不同类型消光粉的研究》,主要介绍了水性木器涂料的消光原理,不同类型消光粉在水性木器涂料中的特点,水性亚光木器涂料中与消光粉有关的性能、难点和解决思路。该文献仅公开了不同二氧化硅在水性木器体系中的应用,并没有进行水性二氧化硅的合成相关实验。

4、而近年来市场上一些木器家具对水性亚光涂层的需求旺盛,比如水性哑光木门涂料,开发出符合市场需求的水性哑光木器涂料配方是大势所趋。在水性木器涂料中进行消光比在溶剂型木器涂料中更有挑战,除了考虑消光效率、涂膜透明度、手感等性能以外,还需要考虑其耐水性、耐候性和耐化学等品性。

技术实现思路

1、针对现有技术的中存在的不足,本发明提供了一种水性木器涂料用二氧化硅及其制备方法,本发明制备的水性木器涂料用二氧化硅粒径结构均匀,易分散,在单组分木器体系中具有很好的透明度、耐候性、抗刮性及耐化学性能,目前已成功用于水性木器涂料体系。

2、本发明的首要目的在于提供一种水性木器涂料用二氧化硅的制备方法。

3、为实现上述目的,本发明采用的技术方案如下:

4、一种水性木器涂料用二氧化硅的制备方法,包括如下步骤:

5、s1、在加热条件下,将水、水玻璃溶液配成含氧化钠的二氧化硅溶液,再加入硫酸形成二氧化硅凝胶;

6、s2、加热反应体系,将步骤s1所得硅凝胶进行陈化、搅拌分散后调节ph呈碱性,保持该条件同时加入剩余水玻璃和硫酸溶液,进行升温后加入硅烷偶联剂进行表面改性,再进行老化,老化完成后调节ph呈酸性,再经陈化,形成二氧化硅沉淀;

7、s3、将步骤s2所得二氧化硅沉淀依次经纯水、铵盐水溶液、纯水进行洗涤,洗涤后加入分散剂和乳化剂在分散机和乳化机的条件下分散均匀,所述分散剂的hlb值≥15;

8、s4、对步骤s3分散完成的浆料进行喷雾干燥,再经气流粉碎,即得;

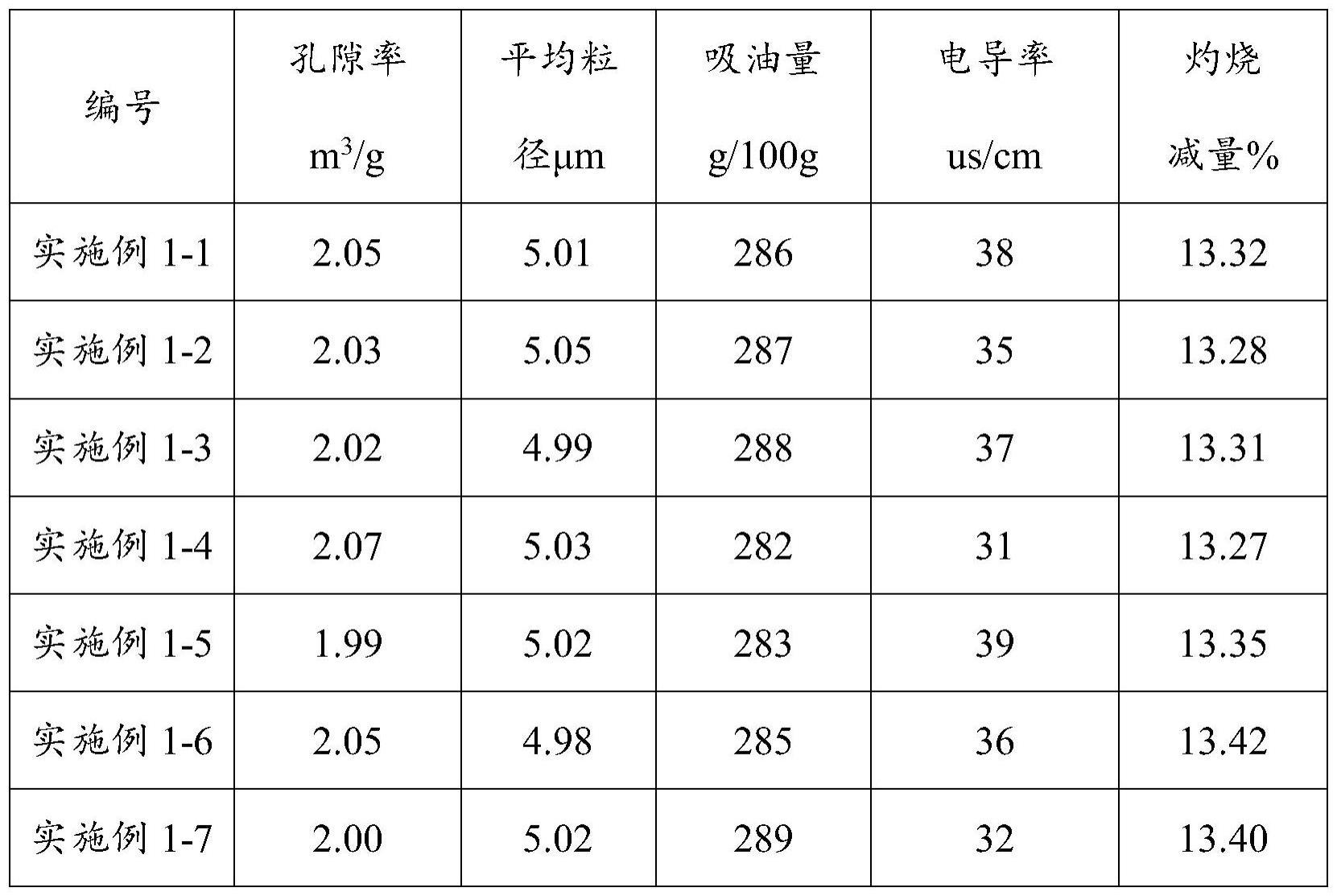

9、所述水性木器涂料用二氧化硅的粒径为4.0~6.0μm、吸油量为2.70~3.00g/g、孔隙率为1.90~2.20cm3/g、电导率小于50us/cm、灼烧减量为12.0%~16.0%。

10、优选地,步骤s1所述水玻璃溶液的水玻璃模数为3.30-3.50,含氧化钠浓度为0.05~0.1mol/l,二氧化硅浓度为10wt%~20wt%,所述硫酸浓度为5wt%~10wt%。

11、优选地,步骤s1所述加热温度为50℃~80℃。

12、优选地,步骤s2所述的硅烷偶联剂为kh460(γ-氨丙基三甲氧基硅烷)、kh792(n-(β-氨乙基)-γ-氨丙基三甲(乙)氧基硅烷)、kh602(n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷)中的其中一种;所述硅烷偶联剂的加入量为二氧化硅含量的0.40wt%~0.50wt%。

13、优选地,步骤s2所述加入水玻璃时保持并流水玻璃的量为总水玻璃量的70%。

14、优选地,步骤s2所述加热条件为50℃~80℃,所述升温后温度为90℃~100℃。

15、优选地,步骤s2所述调节ph呈碱性至9.5~10.5,调节ph呈酸性至3.0~5.0。

16、优选地,步骤s3所述洗涤是指分别采用纯水、铵盐水溶液、纯水按照洗涤顺序时间间隔分别为2:4:3进行洗涤,直至二氧化硅凝胶的电导率为50us/cm以下;其中,纯水的电导率低于5us/cm,温度为50℃~70℃,铵盐为硫酸铵、硫酸氢铵、碳酸铵及碳酸氢铵的一种,铵盐水溶液中铵盐与水的重量比为0.05~0.10:1。

17、优选地,步骤s3所述分散剂为np-15(烷基酚聚氧乙烯(15)醚)、np-20(烷基酚聚氧乙烯(20)醚)、np-21(烷基酚聚氧乙烯(21)醚)、np-30(烷基酚聚氧乙烯(30)醚)、np-40(烷基酚聚氧乙烯(40)醚)中的其中一种,所述分散剂的加入量为二氧化硅含量的0.10wt%~0.50wt%。

18、优选地,步骤s3所述乳化剂为aeo-7(脂肪醇聚氧乙烯(7)醚)、aeo-9(脂肪醇聚氧乙烯(9)醚)、aeo-15(脂肪醇聚氧乙烯(15)醚)、aeo-20(脂肪醇聚氧乙烯醚)、a-20(脂肪醇聚乙烯(20)醚)、sa-20(脂肪醇聚氧乙烯(20)醚)的其中一种,所述乳化剂的加入量为二氧化硅含量的8.0wt%~10.0wt%。

19、优选地,步骤s3所述乳化剂和分散剂的比例为20~100:1。

20、优选地,步骤s3所述所述分散机的转度为1000~2000转/分钟,乳化机的转度为2000~3000转/分钟,共同作用时间为30分钟~60分钟。

21、本发明的第二个目的在于提供一种采用上述方法制备得到的水性木器涂料用二氧化硅。

22、本发明还提供了上述水性木器涂料用二氧化硅在制备单组分水性木器涂料体系中的应用。

23、与现有技术相比,本发明的有益效果是:

24、(1)本技术利用氧化钠浓度为0.05~0.10mol/l的二氧化硅溶液作为反应初始浓度,低浓度的二氧化硅浓度可确保水性木器涂料用二氧化硅溶胶的一次结构粒子小且结构均匀,从而保证二氧化硅粒子稳定增长。

25、(2)本技术使用水溶性硅烷偶联剂处理二氧化硅,其中所选用的硅烷偶联剂可提高二氧化硅颗粒网络结构的形成,提升二氧化硅与水性木器树脂及助剂的相容性,形成二氧化硅结构性能较强的化学键及化学稳定性,使二氧化硅结构形成的漆膜硬度及强度更高,从而提升水性涂料漆膜的耐水、耐候等性能。

26、(3)本技术加入hlb值大于等于15的烷基酚聚氧乙烯醚作为二氧化硅分散剂,hlb值较大亲水性越大,从而提高了分散剂与二氧化硅溶液充分混合均匀,可均匀的分散二氧化硅硅溶胶,分散后的二氧化硅粒子可抑制二氧化硅硅羟基形成,从而促进长大成型后二氧化硅粒子均匀乳化,分散剂的折光率更接近树脂,从而提升木器应用的透明性;使用乳化剂处理二氧化硅溶液,确保二氧化硅以微米级的形式分散在连续相中,降低混合体系中各组分的界面张力,并在微滴表面形成较坚固的薄膜阻止微滴彼此聚集,保持二氧化硅形成均匀的乳状液,从而形成均匀的二氧化硅分散状,分散剂和乳化剂同时加入且保持一定的比例可确保分散形成的二氧化硅一次粒子均匀乳化,从而提升二氧化硅与水性树脂之间的界面张力,提高润湿效率,提高涂料贮存稳定性,增强水性涂料的着色力、展色力、耐候性,赋予涂膜良好的耐候性及光泽。

27、(4)本发明为确保水性木器涂料用二氧化硅在单组分水性木器体系中的综合应用性能,只有保持整个技术方案中分散剂、硅烷偶联剂、乳化剂等其他各种条件协同作用才能确保可应用于木器体系时发挥良好的应用性能。

- 还没有人留言评论。精彩留言会获得点赞!