一种SiCf/SiC复合材料用纳米掺杂Ti3SiC2界面涂层及其制备方法

本发明属复合材料,具体涉及一种sicf/sic复合材料用纳米掺杂ti3sic2界面涂层及其制备方法。

背景技术:

1、连续碳化硅纤维增强碳化硅陶瓷(sicf/sic)复合材料具有优异的高温机械力学性能、热稳定性和耐化学腐蚀性,是航天航空、核能等领域热端结构部件的理想材料。对于sicf/sic复合材料而言,位于纤维和基体间的界面相是其不可缺少的关键组成部分,起到控制纤维/基体结合强度,调节材料力学性能,保护纤维不被氧化及化学腐蚀,进而决定材料高温使用寿命等重要作用。近年来,通过对界面相的研制和改性来提高复合材料的综合性质的策略得到越来越多的关注。

2、sicf/sic复合材料中最为常用的界面相材料是热解碳(pyc)和氮化硼(bn)。他们具有层状晶体结构,能够提供弱的界面结合,并在复合材料负载情况下有效地偏转裂纹、传递载荷,提高复合材料的拉伸强度和韧性。但是,他们的热氧化稳定性都不够理想。在有氧环境下,pyc在370℃开始氧化,500℃大量反应生成co挥发掉,造成界面缺失,纤维/基体形成强结合,复合材料呈现脆性断裂特性。相对来说bn抗氧化性有所提升,能在中等温度范围保持稳定,但是在水氧条件下易生成硼酸等易挥发的硼氢化合物。设计多层复合界面,如(pyc/sic)n、(bn/sic)n等,一定程度上可以改善材料的抗氧化稳定性和高温寿命,但是多层复合界面一方面会增加制备的步骤和复杂性,其次不稳定的pyc或bn仍然存在,无法保证材料在高温湿氧环境下的长期稳定。基于此,开发具有更好的热、化学稳定性和力学性质的新型的界面材料成为该领域的研究热点。

3、在众多新开发的界面材料中,碳化硅钛(ti3sic2)展现出巨大的应用潜力,它不仅具有能发挥力学熔断作用的独特的六方层状晶体结构,还展现出众多的出色物理性质,比如较低的热膨胀系数、较高的导热/电性、高断裂韧性、和sic的良好化学兼容,以及更好的耐高温、抗氧化性。以化学气相沉积技术制备的ti3sic2界面被证实能有效实现sicf/sic复合材料的增强增韧(cn112479718a),且可以用于调控复合材料的吸波性能(cn111592371a)。但是,化学气相沉积技术依赖昂贵的设备,成本高,沉积温度高,时间长,还需要使用危险的四氯化钛作为前驱体。而且,文献报导化学气相沉积得到的ti3sic2,其晶体平面往往垂直于纤维表面,使界面的增强增韧效果大打折扣(surf.coat.technol.,2006,201,3748-3755)。磁控溅射法用于ti3sic2界面的制备也有报道(cn109467450a),但是该方法更适合在平面基底上沉积薄膜,对于复杂、大尺寸纤维制件很难实现ti3sic2的均匀沉积。lee等人采用的电泳沉积(epd)法则比较适合小面积制备(j.appl.ceram.technol.,2018,15,602-610)。专利cn113087533a公开一种cvd结合熔盐法在sic纤维表面原位合成ti3sic2界面相方法,ti3sic2均匀致密且和纤维紧密结合,但是该方法要用cvd在sic纤维表面预先沉积一定厚度的pyc作为模板和碳源,增加了制备步骤和成本,且熔盐反应过程会引入钠、钾等杂原子。现有ti3sic2界面浸涂法相比于气相制备、电泳沉积或原位合成等方法,具有操作简单、廉价快速、重复性好、界面厚度可控、适用于大批量生产的优点,但是所使用ti3sic2颗粒尺寸不均匀,局部易团聚,界面结构松散易剥离,颗粒间存在大量孔隙,且高温热处理引起ti3sic2界面分解,最终不利于ti3sic2界面发挥力学调控和保护作用。如li等人通过ti3sic2浆料浸涂配合高温热处理(900-1100℃)成功在sic纤维制备由ti3sic2颗粒构成的界面(j.eur.ceram.soc.,2021,5850-5862)。然而,该界面中ti3sic2颗粒粒度不均匀,局部易团聚,致使ti3sic2涂层表面粗糙且易脱落,另外涂层不够致密,颗粒之间存在大量的空隙,无法有效阻挡氧气、水汽的侵入,进而导致ti3sic2界面保护纤维、抗氧化腐蚀作用减弱。此外,研究结果还显示,高温处理会使ti3sic2界面发生分解,降低其力学调控效果。

4、因此,有必要开发一种新的ti3sic2界面涂层及制备方法以满足需要。

技术实现思路

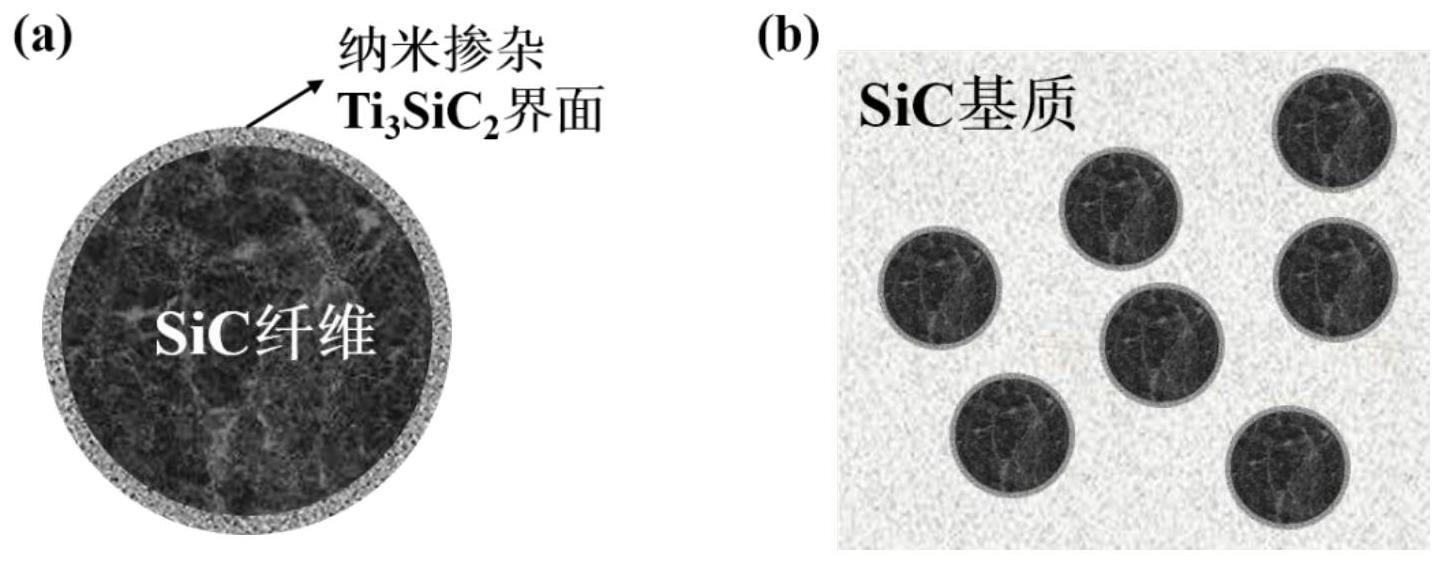

1、本发明的目的在于克服现有技术存在的缺陷,提供一种sicf/sic复合材料用纳米掺杂ti3sic2界面涂层及其制备方法,一方面通过高速气体粉碎、球磨和超声剥离使ti3sic2颗粒平均粒度减小并提高尺寸均匀度,其次通过添加难熔氧化物纳米颗粒和/或含硅陶瓷纳米材料纳米颗粒增加ti3sic2颗粒的分散性和连接性,减小界面孔隙,最后通过低温静压处理,进一步增强ti3sic2界面的致密性、均匀性,从而提高ti3sic2界面作用以及sicf/sic复合材料的性能。

2、为了实现以上目的,本发明的技术方案之一为:一种sicf/sic复合材料用纳米掺杂ti3sic2界面涂层的制备方法,包括以下步骤:

3、s1:ti3sic2原料预处理:将ti3sic2粉末研磨后用高速气流粉碎机粉碎成微粒,再将粉碎后的ti3sic2微粒放入高能球磨罐,加入适量去离子水,经高能球磨机处理使得ti3sic2粒径进一步降低;将球磨处理得到的ti3sic2颗粒用去离子水稀释,超声使其剥离并使其分散均匀,随后用溶剂1分散并再次超声处理后离心得到沉淀,然后经真空干燥后备用;

4、s2:备用ti3sic2浆料制备:将步骤s1处理后的ti3sic2分散在溶剂2中配制成一定浓度的ti3sic2分散液,再加入难熔氧化物纳米颗粒和/或含硅陶瓷纳米材料纳米颗粒,超声使其分散均匀得到备用ti3sic2浆料;

5、s3:碳化硅纤维预处理:将碳化硅纤维置于反应室内,在空气环境中加热并保温,冷却后分别置于溶剂3和溶剂4中超声清洗后再进行保温;

6、s4:浸渍沉积纳米掺杂ti3sic2界面涂层:将步骤s3处理后的碳化硅纤维浸渍在ti3sic2浆料中,取出烘干后再经低温静压处理,得到纳米掺杂ti3sic2界面涂层。

7、进一步地,所述步骤s1中ti3sic2粉末研磨后用高速气流粉碎机粉碎成1-2μm的微粒,高能球磨使得ti3sic2粒径进一步降低到200-500nm。

8、进一步地,所述步骤s1中高能球磨转速为1200~2000rpm,优选为1500~1800rpm。

9、进一步地,所述步骤s1中高能球磨时用的碾磨球为氧化锆球磨珠,ti3sic2微粉与氧化锆球磨珠的质量比为1:(5-20),ti3sic2微粉与去离子质量比为1:(0.5-5),优选为1:(1-3),球磨时间为2-10h,优选为5-8h。

10、进一步地,所述步骤s1中超声处理时间为20-80min,优选为30-50min。

11、进一步地,所述步骤s1中溶剂1为乙醇、异丙醇、水中的一种或多种混合,所述步骤s2中溶剂2为去离子水、乙醇中的至少一种,所述步骤s3中溶剂3为去离子水,溶剂4为乙醇。

12、进一步地,所述步骤s2中ti3sic2分散液中ti3sic2的浓度为0.1wt%-1.2wt%,优选为0.3wt%-0.6wt%,难熔氧化物纳米颗粒和/或含硅陶瓷材料纳米颗粒的添加量占ti3sic2质量的5wt%-30wt%。

13、进一步地,所述难熔氧化物纳米颗粒和/或含硅陶瓷材料纳米颗粒的粒度为10-30nm,所述难熔氧化物包括氧化锆、三氧化二铝、氧化镁中的至少一种,所述含硅陶瓷材料包括二氧化硅、碳化硅、氮化硅中的至少一种。

14、进一步地,所述步骤s3中在空气环境中加热温度为400-600℃,保温时间为0.5-3h。

15、进一步地,所述步骤s3中超声清洗时间为10-30min,分别置于溶剂3和溶剂4中超声清洗需重复2-3次。

16、进一步地,所述步骤s3中超声清洗后保温温度为70-90℃,保温时间为20-28h。

17、进一步地,所述步骤s4中浸泡时间为2-15min,优选为5-12min,烘干温度为70-90℃,烘干时间为30-100min,优选为60~90min。

18、进一步地,所述步骤s4中低温静压处理的温度为200-500℃,压力为30-150mpa,保压时间为10-60min,优选时间为20-40min。

19、进一步地,所述步骤s4中为了控制纳米掺杂ti3sic2界面涂层厚度需经多次重复浸渍-烘干,浸渍-烘干次数为5-10次。

20、为了实现以上目的,本发明的技术方案之二为:一种sicf/sic复合材料用纳米掺杂ti3sic2界面涂层。

21、为了实现以上目的,本发明的技术方案之三为:一种含有纳米掺杂ti3sic2界面涂层的sicf/sic复合材料。

22、进一步地,所述含有纳米掺杂ti3sic2界面涂层的sicf/sic复合材料采用如下方法制备:通过前驱体浸渍裂解法在表面含纳米掺杂ti3sic2涂层的碳化硅纤维上制备碳化硅基体,得到sicf/纳米掺杂ti3sic2/sic复合材料。

23、更进一步地,所述前驱体浸渍裂解法包括浸渍、固化及裂解,具体制备参数为真空气氛下进行浸渍,所用有机前驱体为液态聚碳硅烷,分子量优选为1600~2000;浸渍的温度为50-100℃,优选为75-90℃,浸渍时间为0.5-2h;固化的温度为100-200℃,优选为120~160℃,固化时间为2-12h,优化为5~10h;裂解在ar气氛围下进行,裂解的温度为800-1400℃,优选为1000~1200℃,裂解时间为2-3小时;浸渍-固化-裂解过程重复次数为2-6次。

24、与现有技术相比,本发明的有益效果在于:

25、1、本发明采用高速气流粉碎配合高能球磨、超声剥离处理使ti3sic2颗粒比单纯的球磨处理平均粒度更小且分布均匀;首先采用高速气流粉碎技术使ti3sic2原料粒径数十微米减小到1-2μm,随后采用高能湿磨和超声剥离使其粒径进一步减小50-200nm,粒度更小且均匀的ti3sic2颗粒可以有效避免大块颗粒造成的局部团聚,并且可以减小涂层颗粒间的间隙和表面粗糙度,提高涂层的紧密性。

26、2、本发明在ti3sic2浆料中添加粒度为10-30nm耐高温、抗氧化性优异的难熔氧化物纳米颗粒和/或含硅陶瓷纳米材料纳米颗粒,添加的这些纳米颗粒能增加ti3sic2的分散性,减少团聚;其次添加的小粒径纳米颗粒可以进一步填补ti3sic2颗粒的孔隙,减小气体入侵通道,能更好地保护碳化硅纤维免受氧化腐蚀,并且增加了纳米颗粒间的孔隙复杂性,在复合材料负载情况下,能提供更多的裂纹扩展和偏移路径,增加了断裂能量耗尽机率;另外,添加的小粒径纳米颗粒自身具有良好的热/化学稳定性,可以提高界面的高温抗氧化腐蚀性能。

27、3、本发明采用低温静压对浸涂制备的ti3sic2涂层进行后处理,可以有效避免高温热处理导致的ti3sic2分解问题,较低的处理温度还可以避免对碳化硅纤维的损伤,同时有效增加ti3sic2界面的致密度和表面均匀性,提高界面和纤维间的结合强度。

28、4、本发明制备的添加难熔氧化物纳米颗粒和/或含硅陶瓷纳米材料纳米颗粒的ti3sic2界面,ti3sic2具有类似pyc层状晶体结构,可以提供纤维/基体的弱结合,且难融纳米颗粒添加的ti3sic2界面构成多孔结构,具有丰富的裂纹扩展路径,有利于裂纹偏转和纤维拔出;难融纳米颗粒协同高纯度ti3sic2构成的均匀致密界面涂层有望获得更好的抗氧化效果;所采用的ti3sic2浸涂制备方法有效地简化界面制备过程,缩短制备时间,减低成本,避免危险原料的使用,重复性好,设备要求低,适用于大尺寸构件的大批量生产,同时能确保ti3sic2界面致密均匀孔隙少,ti3sic2纯度高,界面厚度可调控。

- 还没有人留言评论。精彩留言会获得点赞!