一种生瓷复合材料及用其制备晶圆搬运臂的制备方法与流程

本发明涉及半导体晶圆工具,具体涉及一种生瓷复合材料及用其制备晶圆搬运臂的制备方法。

背景技术:

1、led行业使用的芯片基片材料主要以硅衬底、蓝宝石、碳化硅衬底片为主,材质硬度较高,其大批量生产过程中以晶圆片形态存在,常规尺寸包含有4、6、8、22英寸等,晶圆片在生产转运过程中,一般采取插入片盒流转加工。

2、晶圆片片盒一般结构较紧凑,一般为3mm左右,对于手臂的厚度要求极高,厚度过大,取放片过程中臂会碰到相邻的晶圆片造成撞片,在这么薄的材料基础上,需要保证真空手臂的长久使用不变形,且不影响取片位置精度,加上晶圆片硬度较大,常规的材料磨损较快,很快会损坏,造成手臂更换周期短,使用成本较高。

3、目前,常用的真空手臂的材料为粘接式钢片,钢片式真空手臂是通过多片钢片组合,使用胶水粘结在一起,在手臂内部预设真空气道,实现真空吸附晶圆片;钢片材质硬度较低,与材质坚硬的蓝宝石晶圆片摩擦频繁,磨损很快,另外粘接式的钢片使用过程中钢片之间容易脱胶漏气,影响使用。

技术实现思路

1、基于此,本发明的目的是提供一种生瓷复合材料及用其制备晶圆搬运臂的制备方法,以解决现有技术中的问题。

2、本发明一方面提供一种生瓷复合材料,包括粘结剂、烧结助剂、增塑剂、分散剂、陶瓷粉末,其中,所述粘结剂包括p溶剂和o溶剂,所述p溶剂的含量为1wt%-1.5wt%,粘度为60cps-70cps,所述o溶剂的含量为3wt%-6.5wt%,粘度不小于4800cps,所述烧结助剂的含量为3.5wt%-5wt%,所述增塑剂的含量为2wt%-10wt%,所述分散剂的含量为2wt%-4wt%,其余部分为陶瓷粉末。

3、优选地,所述陶瓷粉末包括粒径为0.4μm-0.48μm的第一氧化锆粉料、粒径为0.65μm-0.75μm的第二氧化锆粉料和粒径为0.95μm-1.1μm的第三氧化锆粉料的一种或多种。

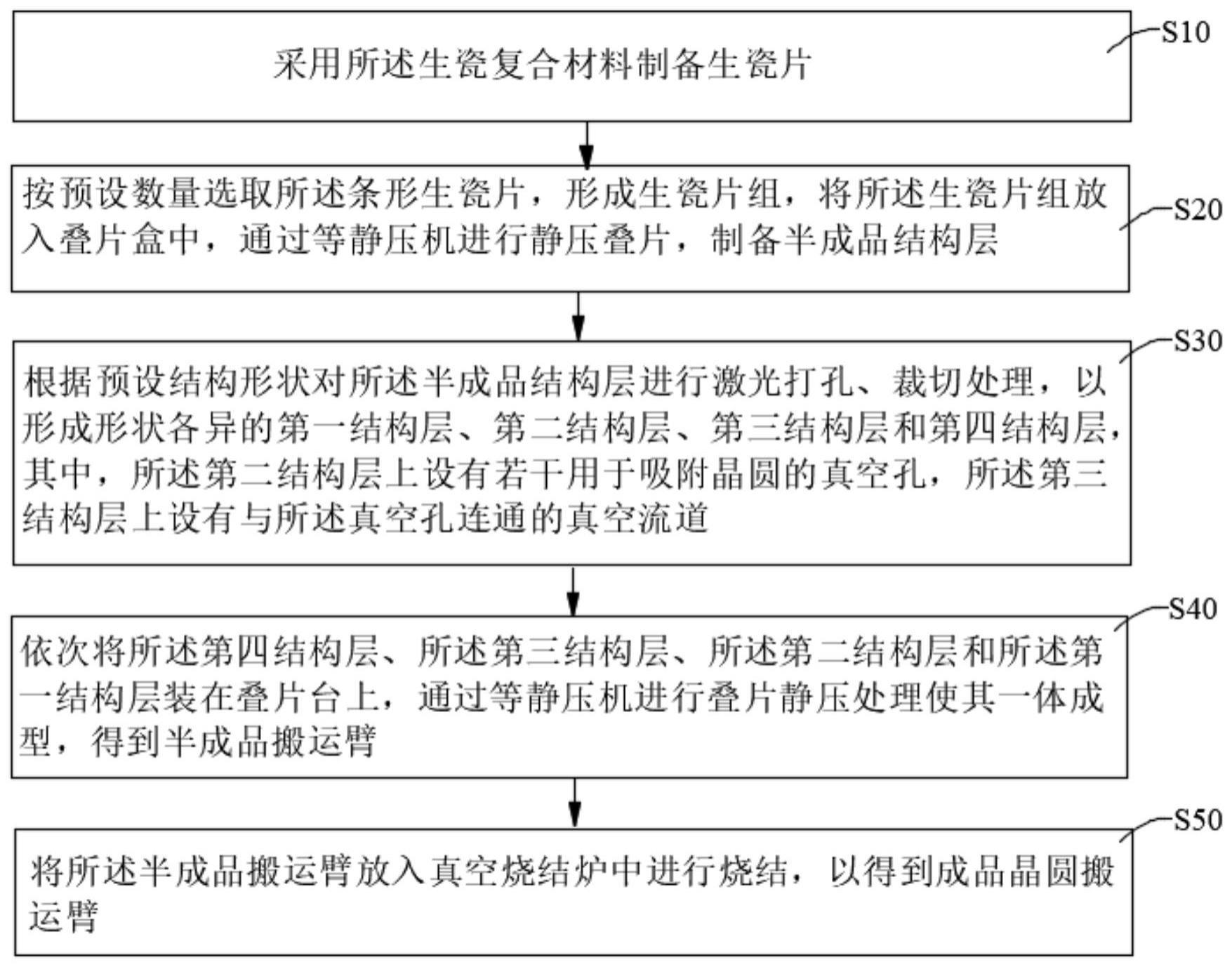

4、本发明另一方面提供一种采用上述生瓷复合卷料制备晶圆搬运臂的制备方法,包括以下步骤:

5、采用所述生瓷复合材料制备生瓷片;

6、按预设数量选取所述生瓷片,形成生瓷片组,将所述生瓷片组放入叠片盒中,通过等静压机进行静压叠片,制备半成品结构层;

7、根据预设结构形状对所述半成品结构层进行激光打孔、裁切处理,以形成形状各异的第一结构层、第二结构层、第三结构层和第四结构层,其中,所述第二结构层上设有若干用于吸附晶圆的真空孔,所述第三结构层上设有与所述真空孔连通的真空流道;

8、依次将所述第四结构层、所述第三结构层、所述第二结构层和所述第一结构层装在叠片台上,通过等静压机进行叠片静压处理使其一体成型,得到半成品搬运臂;

9、将所述半成品搬运臂放入真空烧结炉中进行烧结,以得到成品晶圆搬运臂。

10、优选地,所述采用所述生瓷复合材料制备生瓷片具体包括:

11、将所述生瓷复合材料放入真空搅拌罐中进行真空搅拌混合,去除所述生瓷复合材料中的气泡,得到流延浆料;

12、通过流延辊对所述流延浆料进行流延处理,制备厚度均匀的生瓷卷料,其中,流延处理的温度为30℃-65℃,流延速度3m/min-5m/min,制备的生瓷卷料的厚度为150μm-155μm;

13、对所述生瓷卷料进行裁切,以得到所述生瓷片。

14、优选地,所述预设数量为4片或者5片。

15、优选地,所述将所述生瓷片组放入叠片盒中进行静压叠片,制备半成品结构层具体包括:

16、在所述叠片盒的底部布置pet膜,在所述pet膜上周期性交叉布置所述生瓷片组和所述pet膜,直至与叠片盒的顶部开口平齐;

17、将布置完所述生瓷片组和所述pet膜的叠片盒放入等静压机模具中进行静压处理;

18、静压后所述生瓷片组中的各所述生瓷片一体成型,通过所述pet膜将一体成型后的所述生瓷片组分离,得到所述半成品结构层。

19、优选地,所述依次将所述第四结构层、所述第三结构层、所述第二结构层和所述第一结构层装在叠片台上具体包括:

20、所述第一结构层、所述第二结构层、所述第三结构层和所述第四结构层上均设有固定孔,所述叠片台上设有与所述固定孔相适配的定位销;

21、通过所述固定孔和所述定位销依次将所述第四结构层和所述第三结构层套设在所述叠片台上,对所述真空流道进行填充,所述真空流道内的填充物在烧结过程中融化蒸发;

22、通过所述固定孔和所述定位销依次将所述第二结构层和所述第一结构层套设在所述叠片台上,所述定位销的顶部高出所述第一结构层。

23、优选地,所述通过等静压机进行叠片静压处理使其一体成型,得到半成品搬运臂具体包括:

24、在高出所述第一结构层的定位销上布置橡胶软条并固定;

25、将固定后的所述叠片台放入真空袋中,抽空真空袋并密封,静置预设时间后检查真空袋是否泄漏;

26、若所述真空袋不存在泄漏,将所述真空袋放入等静压机的容器中进行静压处理,静压压力为50kg/cm2-300kg/cm2,等静压机容器内的液体温度为80℃-85℃,静压时间为20min-30min;

27、静压完成后将真空袋从等静压机中取出,打开真空袋取出一体成型的半成品搬运臂。

28、优选地,所述将所述半成品搬运臂放入真空烧结炉中进行烧结,以得到成品晶圆搬运臂具体包括:

29、将所述半成品搬运臂放置在烧结板上,在半成品搬运臂的上方放置抚平板;

30、在烧结板的四周放置隔块,在隔块上依次放置烧结板、半成品搬运臂、抚平板,依次循环,以形成若干间隔堆叠的半成品搬运臂;

31、在最上层的抚平板上放置防尘盖板,将间隔堆叠的所述半成品搬运臂转移至真空烧结炉内,采用逐步升温的方式将烧结炉内的温度升至1600℃-1650℃,保温4h-6h,最后逐步降温至40℃-50℃,得到成品晶圆搬运臂。

32、优选地,所述制备方法还包括:

33、对所述成品晶圆搬运臂表面进行打磨去除毛刺,对所述真空腔进行吹气清洗以去除真空腔内的杂质;

34、对设有所述真空孔的吸附面进行研磨处理,清洗掉表面研磨粉末;

35、配置抛光液,所述抛光液由氧化铝粉和水混合而成,所述氧化铝粉和水的质量比为1:10;

36、采用所述抛光液对研磨后的吸附面进行抛光处理,抛光后的吸附面粗糙度在ra0.1以内

37、本发明的有益效果是:提供一种生瓷复合材料配方,通过生瓷复合材料制备的生瓷片易于加工,激光裁切相比传统的硬性加工而言,加工难度小,成品率高,综合加工成本低;通过等静压机一体成型工艺流程,使搬运臂的真空可靠性更佳,长时间使用不会发生分层及漏气的情况;晶圆搬运臂经过高温烧结后,表面的抗氧化性明显优于金属材质,氧化锆陶瓷表面摩氏硬度可达7.5~8.0,吸附位置具备较强的耐磨性,减少了吸附位置磨损、变形造成的真空失效问题,相对传统的钢片粘结式优势明显;另外,通过本技术制备的晶圆搬运臂整体厚度较薄,一般在2mm左右,满足了取放片对于厚度的要求极限,减少了碰撞上下相邻晶圆片的风险;进一步的,通过本技术的制备方法制备不同的结构层,第三结构层上下分别放置第二结构层和第四结构层,形成密封的真空气道,真空气道在搬运臂内部,减少传统钢片脱胶分层导致漏气的问题。

38、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!