一种仿古出土陶瓷釉料

本发明涉及陶瓷釉料,具体涉及一种仿古出土陶瓷釉料。

背景技术:

1、武汉市江夏区湖泗窑遗址群,2001年授予全国重点文物保护单位。该遗址群占地52万平方米,窑堆180处,始于五代,终于明末清初,在中国陶瓷史上占有一定的历史地位。

2、前期武汉地区文史专家对该遗址进行卓越的研究工作,取得了大量成果,但从科技材料上进行考古尚有不足,尤其是利用现已发现做陶瓷的原材料来研究恢复古陶瓷的器型,呈色、纹饰方面为空白。

3、仿古出土陶瓷多采用釉料经过工艺仿制得出制品,要求与出土文物逼真,而现有的陶瓷釉料经过工艺制成后,陶瓷釉料易清洁能力差,不易清洁,清洁容易损坏制品,同时制品的强度性能差,易损坏,限制了制品的使用效率,制品很难实现易洁、强度性能的协调改进,同时在高温、酸腐条件下,稳定性差,进一步的限制了产品的使用效率。

技术实现思路

1、针对现有技术的缺陷,本发明的目的是提供一种仿古出土陶瓷釉料,以解决上述背景技术中提出的问题。

2、本发明解决技术问题采用如下技术方案:

3、本发明提供了一种仿古出土陶瓷釉料,包括以下重量份原料:

4、高岭土25~30份、石灰石20~30份、草木灰复调膨润土改性调节剂10~20份、石英粉2~5份;

5、所述陶瓷釉料制成陶瓷制品的方法为:

6、步骤一,原料加工:按配方准确称量上述原料,置于快速球磨机中湿式粉碎加工;球磨机内料:球:水=1:(1.5~2):0.6;球磨时间25分钟,釉料细度万孔筛余0.3~0.5%,比重1.55~1.65g/cm3,釉浆均化陈腐3~5天;

7、步骤二,上釉:均化后,釉浆过100目筛,比重1.55~1.65g/cm3,流速40秒;

8、步骤三,用素烧坯体去灰刷水,洗净灰尘及使之坯体吸水率一致;用浸、淋、喷釉方式,将步骤二的釉浆均匀涂至坯体上,得到釉坯;釉坯在80~100℃或自然干燥,含水量1%以下;

9、步骤四,釉烧:将步骤三的釉坯在电窑中1250~1270℃温度下烧成,时间8~10小时,即可得到陶瓷制品。

10、优选地,其中所述草木灰复调膨润土改性调节剂的制备方法为:

11、s01:将草木灰按照重量比1:4加入到质量分数5~7%的壳聚糖水溶液中,然后加入草木灰总量1~3%十二烷基硫酸钠,先搅拌均匀,得到草木灰-壳聚糖调配液;

12、s02:然后向草木灰-壳聚糖调配液中加入草木灰-壳聚糖调配液总量3~6%的掺杂a-氧化铝的烧滑石改性剂、草木灰-壳聚糖调配液总量1~5%的硫酸镧溶液,搅拌充分,得到草木灰改性调和液;

13、s03:将膨润土按照重量比3:7加入到质量分数5%的盐酸溶液中搅拌均匀,然后水洗、干燥,再于350~400℃下热处理15~20min,处理结束,以2-4℃/min的速率冷却至室温,得到膨润土剂;

14、s04:将膨润土剂中加入膨润土剂总量15~20%的草木灰改性调和液,于1000~1500r/min的转速下球磨1~2h,球磨结束,水洗、干燥,得到草木灰复调膨润土改性调节剂。

15、优选地,所述硫酸镧溶液的质量分数为4~8%。

16、优选地,所述掺杂a-氧化铝的烧滑石改性剂的制备方法为:

17、将烧滑石按照重量比1:5加入到混酸溶液中先超声分散1~2h,超声功率为350~400w,超声结束,水洗、干燥,得到烧滑石改性体;

18、将5~10份烧滑石改性体、2~5份a-氧化铝加入到15~20份硝酸钇溶液中,然后加入1~3份异丙基三(二辛基焦磷酸酰氧基)钛酸酯和1~2份木质素磺酸钠,搅拌反应处理,处理结束,再水洗、干燥,得到掺杂a-氧化铝的烧滑石改性剂。

19、优选地,所述混酸溶液为:柠檬酸、去离子水和盐酸按照重量比2:5:1混匀得到;所述硝酸钇溶液的质量分数为1~5%。

20、优选地,所述搅拌反应处理的搅拌温度为42~44℃,转速为550~750r/min,搅拌时间为30~40min。

21、优选地,其中所述素烧坯体的制备方法为:

22、称取坯体原料:将钠长石20~30份、碳酸钙5~10份、叶腊石5~10份、晶须调和氧化镁剂4~8份;然后将坯体原料混合均匀,得到坯体料;

23、坯体料按照1.5:1的比例与水混合,球磨制成坯体泥料,将所述坯体泥料注浆成型,烘干,得到坯初体,再进行常规修坯,最后进行950~1050℃下素烧3~5h,得到素烧坯体。

24、优选地,所述晶须调和氧化镁剂的制备方法为:

25、s101:将碳化硅晶须先采用115~125℃预热10~20min,然后以3~5℃/s的速率升温至160~170℃,保温2~5min,再空冷至室温;

26、s102:然后再送入到-5℃下冷藏2~6min,随后再联合采用质子辐照处理,辐照结束,备用;

27、s103:然后将s102产物中加入s102产物总量4~8%的十六烷基三甲基溴化铵、s102产物总量10~15%的氧化镁、s102产物总量2~5%的多巴胺溶液,然后再于1000~1500r/min的转速下球磨1~2h,球磨结束,水洗、干燥,得到晶须调和氧化镁剂。

28、优选地,所述s102中的质子辐照的功率为300~350w,辐照时间为10~20min。

29、优选地,所述s103中多巴胺溶液的质量分数为5~10%。

30、与现有技术相比,本发明具有如下的有益效果:

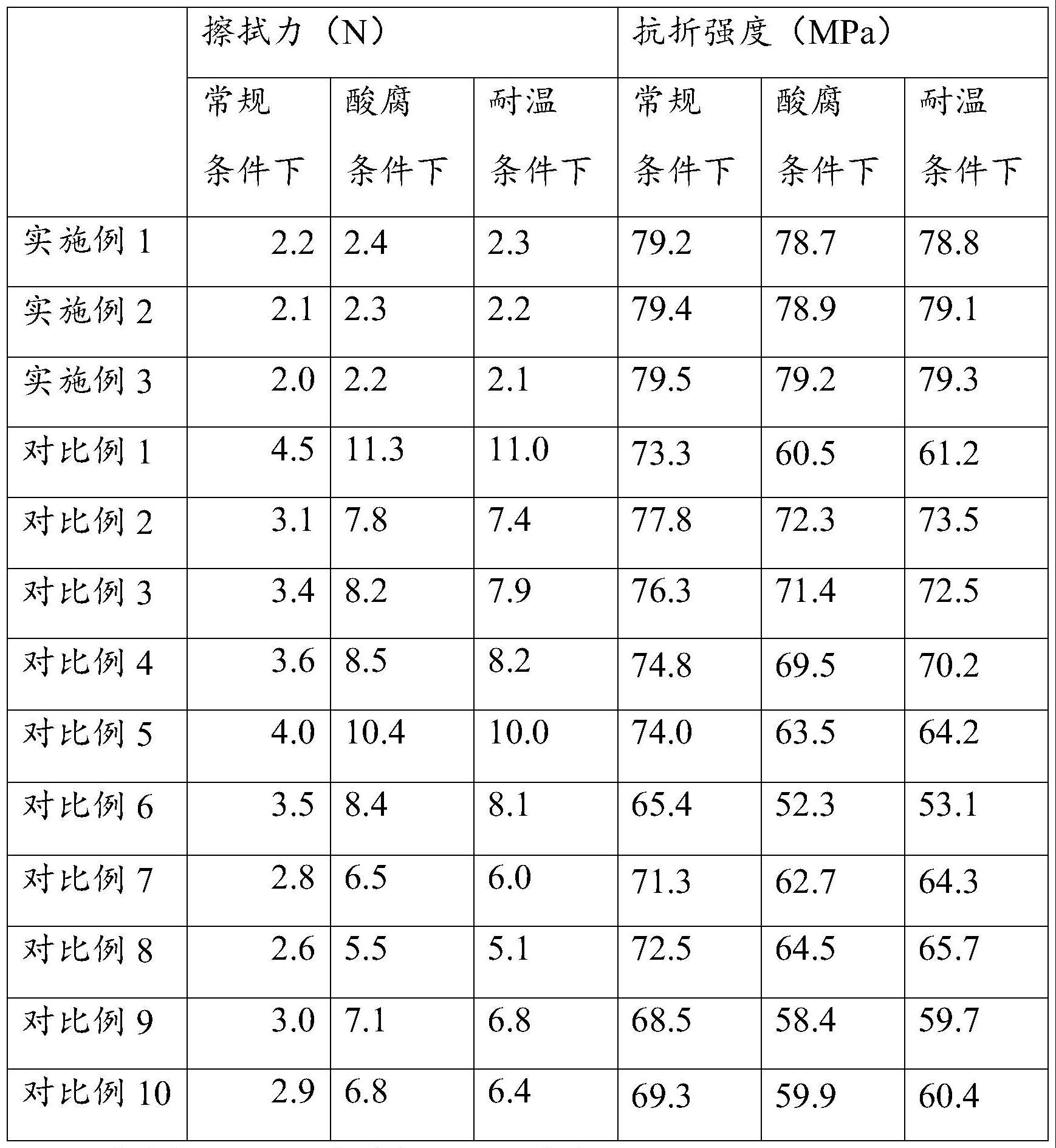

31、本发明陶瓷釉料采用高岭土配合石灰石、石英粉,再通过草木灰复调膨润土改性调节剂协调配合制备的釉料涂至坯体上,通过釉料配合素烧坯体制成的陶瓷制品具有优异的强度性能,同时易清洁能力强,二者性能可实现协调改进,以及产品在高温、酸腐条件下性能稳定性优异;

32、素烧坯体采用钠长石、碳酸钙、叶腊石、晶须调和氧化镁剂经过调和混匀,再通过一系列的工艺制成,晶须调和氧化镁剂采用碳化硅晶须经过115~125℃预热10~20min,然后以3~5℃/s的速率升温至160~170℃,保温2~5min,再空冷至室温;然后再送入到-5℃下冷藏2~6min,随后再联合采用质子辐照处理,通过特定的热处理工艺配合质子辐照处理,优化晶须活性体,同时结合在特定的十六烷基三甲基溴化铵、氧化镁、多巴胺溶液下经过原料之间协调、球磨,从而制备的素烧坯体的强度得到显著改进,优化产品的整体性能效果;

33、而陶瓷釉料采用草木灰复调膨润土改性调节剂调配原料,草木灰复调膨润土改性调节剂通过草木灰经过壳聚糖水溶液、十二烷基硫酸钠调和制成草木灰-壳聚糖调配液,优化草木灰与膨润土剂等原料之间的界面活性,提高原料之间的结合度,采用掺杂a-氧化铝的烧滑石改性剂、硫酸镧溶液调和协调改进草木灰-壳聚糖调配液,从而制备的草木灰改性调和液能够更好的与膨润土剂在球磨条件下协效,膨润土采用盐酸溶液经过活化、分散,再通过350~400℃下热处理15~20min,处理结束,以2-4℃/min的速率冷却至室温,优化其活性度,同时将其片层扩张,提高片层间距度,而间距改进的膨润土穿插在体系中,能够为体系提供稳定的环境,提高产品耐酸腐、耐温性能,同时通过草木灰协调的掺杂a-氧化铝的烧滑石改性剂能够更好的与膨润土剂协效,提高产品的易清洁性能和强度性能,掺杂a-氧化铝的烧滑石改性剂以烧滑石经过混酸溶液超声分散活化,与a-氧化铝、硝酸钇溶液、异丙基三(二辛基焦磷酸酰氧基)钛酸酯和木质素磺酸钠共同协调协效,进一步的增强体系的易清洁效能,同时优化体系的耐温、耐酸腐稳定性。

- 还没有人留言评论。精彩留言会获得点赞!