一种溶胶增强骨料的铁沟浇注料及其制备方法与流程

本发明属于高炉炼铁用耐火材料,具体涉及一种溶胶增强骨料的铁沟浇注料及其制备方法。

背景技术:

1、随着高炉冶炼技术的进步,对出铁沟浇注料单次使用的通铁量有进一步的要求。高炉出铁时温度介于1450~1570℃,渣铁流量约为6.0t/min,且持续时间一般在80~120min,因此,出铁沟浇注料服役环境严苛,在长时间的铁水熔渣的冲蚀和侵蚀作用下损毁严重,是高炉炼铁过程中消耗量最多的耐火材料。

2、目前高炉出铁沟使用最为广泛的为al2o3-sic-c质浇注料,其具有工业化简便、施工快速的特点,但其中大量存在的高铝质原料在出铁温度下难以烧结,造成骨料-基质结合性能,从而导致高温下的抗机械冲蚀性能差,出现骨料的“剥落性”侵蚀和“变形性”侵蚀。

3、因此,进一步优化、改善al2o3-sic-c质浇注料,从而提升烧结性能,避免“剥落性”侵蚀和“变形性”侵蚀,确保高炉出铁沟安全高效长寿命运行,是耐火材料领域学者面临的技术问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种溶胶增强骨料的铁沟浇注料及其制备方法,采用含硅烷偶联剂的铝溶胶在真空条件下对高铝质骨料进行浸渍处理制得溶胶增强骨料,将溶胶增强骨料与其它原料一起制备铁沟浇注料,能够显著提升铁沟浇注料的力学性能、热震稳定性和抗侵蚀性能。

2、为解决本发明所提出的技术问题,本发明提供一种溶胶增强骨料的铁沟浇注料,包括以下质量百分比的原料:粒径5~8mm(不包括5mm)的溶胶增强骨料15~25%、粒径3~5mm(不包括3mm)的溶胶增强骨料12~20%、高铝质颗粒25~35%、碳化硅12~20%、球沥青0.5~3%、添加剂1~3%、氧化铝微粉5~12%、硅微粉1~4%、纯铝酸盐水泥0.5~1.5%,并外加原料总质量3.5~5%的水。

3、上述方案中,所述溶胶增强骨料的制备方法为:先将高铝质骨料在真空条件下静置,再注入含硅烷偶联剂的铝溶胶完全浸没高铝质骨料在真空条件下浸渍,取出浸渍后的高铝质骨料,冷冻干燥,得到溶胶增强骨料。

4、进一步地,所述高铝质骨料的al2o3含量为65~80%。

5、进一步地,所述真空条件的真空度为5000~15000pa,静置时间为3~5min,浸渍时间为5~10min。

6、进一步地,所述含硅烷偶联剂的铝溶胶由硅烷偶联剂和铝溶胶混合而成,所述硅烷偶联剂与铝溶胶的质量比为(0.2~1.0):100。

7、进一步地,所述铝溶胶的固含量≥15%。

8、进一步地,所述冷冻干燥的温度为-10~-30℃,时间为15~20h。

9、上述方案中,所述高铝质颗粒的粒径≤3mm,al2o3含量为65~80%。

10、上述方案中,所述碳化硅的粒径≤1mm,sic含量≥92%。

11、上述方案中,所述球沥青的粒径≤0.2mm,c含量≥50%。

12、上述方案中,所述添加剂为si粉、al粉、烧结氧化镁粉、三聚磷酸钠、六偏磷酸钠中的一种或多种,粒径≤0.2mm。

13、上述方案中,所述氧化铝微粉的中值粒径d50≤10μm。

14、上述方案中,所述硅微粉的中值粒径d50≤20μm。

15、上述方案中,所述纯铝酸盐水泥的al2o3含量≥70%。

16、本发明还提供一种溶胶增强骨料的铁沟浇注料的制备方法,包括以下步骤:

17、1)将高铝质颗粒、碳化硅、球沥青、添加剂、氧化铝微粉、硅微粉和纯铝酸盐水泥搅拌混合,得到预混料;

18、2)将粒径5~8mm的溶胶增强骨料和粒径3~5mm的溶胶增强骨料搅拌混合后,再加水继续搅拌,得到预混骨料;

19、3)向预混骨料中加入预混料搅拌混合后,再加水继续搅拌,得到溶胶增强骨料的铁沟浇注料。

20、上述方案中,所述搅拌的速率为50~70rpm;步骤1)中的搅拌时间为2~5min;步骤2)中,加水前搅拌2~5min,加水后搅拌2~5min;步骤3)中,加水前搅拌2~5min,加水后搅拌3~10min。

21、上述方案中,步骤2)中的加水量为铁沟浇注料原料总质量的1~2%,步骤3)中的加水量为铁沟浇注料原料总质量的2~4%,总的加水量为铁沟浇注料原料总质量的3.5~5%。

22、与现有技术相比,本发明的有益效果为:

23、1)本发明采用含硅烷偶联剂的铝溶胶在真空条件下对高铝质骨料进行浸渍处理再冷冻干燥制得溶胶增强骨料,再将溶胶增强骨料与其它原料一起制备铁沟浇注料。经过浸渍处理,氧化铝纳米级颗粒使得骨料颗粒内部致密化,同时含硅烷偶联剂的铝溶胶在该条件下可形成长链状al-o-si网络结构,得到骨料内部浸渍致密化与表面包覆化的溶胶增强骨料,一方面提升骨料的致密度,另一方面在骨料表面提供更多反应成核位点,增强骨料-基质的结合能力;再结合后续的冷冻干燥处理后,内部与包覆在表面的al-o-si链状网络结构不因干燥而破坏,在加少量水搅拌后可展开连接骨料-颗粒,辅之以水泥水化,可提供更高的生坯强度。在以上共同作用下,显著提升浇注料的骨料颗粒致密度、力学性能、热震稳定性和抗侵蚀性能。

24、2)本发明采用铝溶胶对高铝质骨料增强,仅引入纯净铝源,避免其他杂质的如氧化硅的添加,使得高温下钙长石、钙黄长石等低熔相的生成量减少,从而有利于浇注料的力学性能、热震稳定性、抗侵蚀性能的提升。

25、3)本发明采用al2o3含量为65~80%的低品位高铝质原料,通过加入硅烷偶联剂对铝溶胶改性和冷冻干燥技术的调控,可以在低品位高铝质原料的基础上,达到较高致密度,提升低品位原料的利用价值。

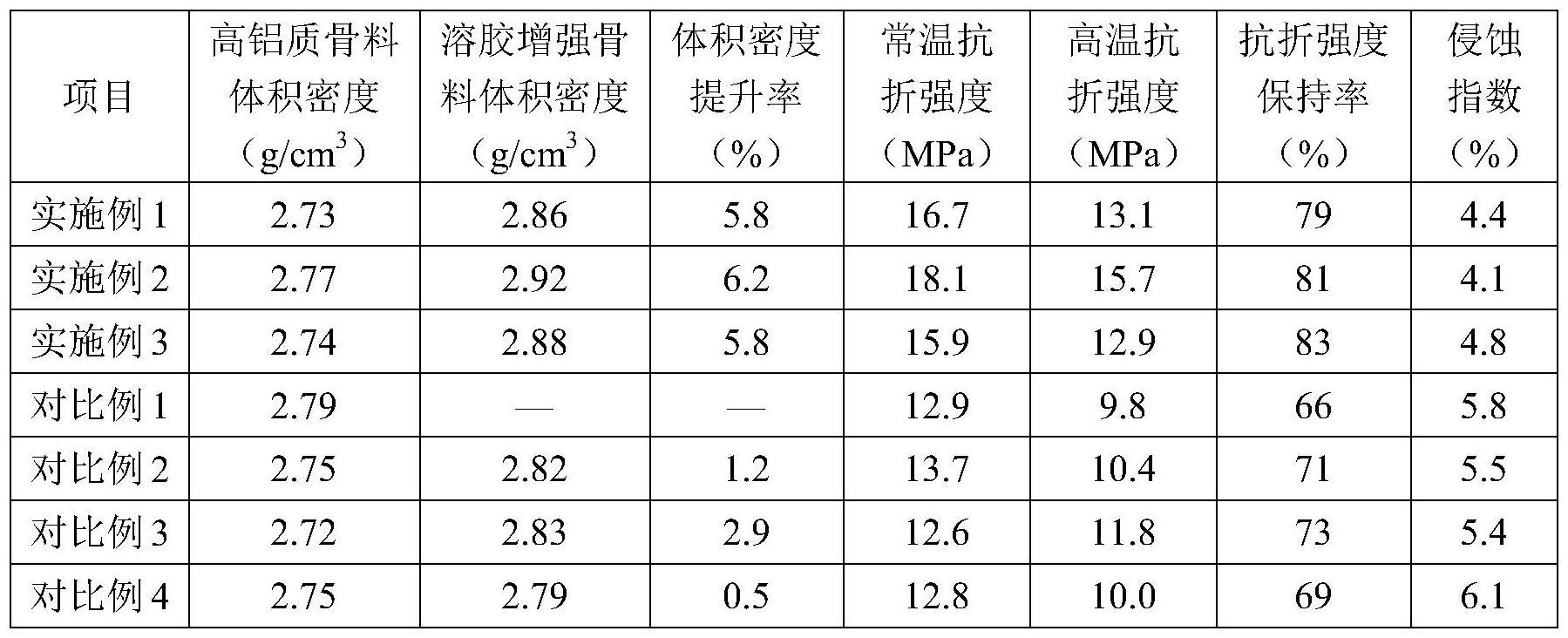

26、4)本发明所制备的铁沟浇注料,其溶胶增强骨料的体积密度较原始高铝质骨料提升5.7~6.2%;浇注料经110℃×24h干燥后常温抗折强度15.3~18.1mpa;浇注料在1450℃高温抗折强度12.0~15.9mpa;五次水冷热震循环后的抗折强度保持率不低于78%;经1450℃×3h抗侵蚀实验后的侵蚀指数不高于5.0%(侵蚀指数=侵蚀面积/初始面积)。

技术特征:

1.一种溶胶增强骨料的铁沟浇注料,其特征在于,包括以下质量百分比的原料:粒径5~8mm的溶胶增强骨料15~25%、粒径3~5mm的溶胶增强骨料12~20%、高铝质颗粒25~35%、碳化硅12~20%、球沥青0.5~3%、添加剂1~3%、氧化铝微粉5~12%、硅微粉1~4%、纯铝酸盐水泥0.5~1.5%,并外加原料总质量3.5~5%的水;

2.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述含硅烷偶联剂的铝溶胶由硅烷偶联剂和铝溶胶混合而成,所述硅烷偶联剂与铝溶胶的质量比为(0.2~1.0):100,所述铝溶胶的固含量≥15%。

3.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述真空条件的真空度为5000~15000pa,静置时间为3~5min,浸渍时间为5~10min;所述冷冻干燥的温度为-10~-30℃,时间为15~20h。

4.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述高铝质颗粒的粒径≤3mm;所述高铝质骨料和高铝质颗粒的al2o3含量为65~80%。

5.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述添加剂为si粉、al粉、烧结氧化镁粉、三聚磷酸钠、六偏磷酸钠中的一种或多种,粒径≤0.2mm。

6.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述碳化硅的粒径≤1mm,sic含量≥92%;所述球沥青的粒径≤0.2mm,c含量≥50%;所述氧化铝微粉的中值粒径d50≤10μm;所述硅微粉的中值粒径d50≤20μm;所述纯铝酸盐水泥的al2o3含量≥70%。

7.根据权利要求1所述的溶胶增强骨料的铁沟浇注料,其特征在于,所述溶胶增强骨料的体积密度较高铝质骨料提升5.7~6.2%;所述铁沟浇注料经110℃×24h干燥后常温抗折强度为15.3~18.1mpa,1450℃高温抗折强度为12.0~15.9mpa,五次水冷热震循环后的抗折强度保持率不低于78%,经1450℃×3h抗侵蚀实验后的侵蚀指数不高于5.0%。

8.一种如权利要求1-7任一项所述的溶胶增强骨料的铁沟浇注料的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的溶胶增强骨料的铁沟浇注料的制备方法,其特征在于,所述搅拌的速率为50~70rpm;步骤1)中的搅拌时间为2~5min;步骤2)中,加水前搅拌2~5min,加水后搅拌2~5min;步骤3)中,加水前搅拌2~5min,加水后搅拌3~10min。

10.根据权利要求8所述的溶胶增强骨料的铁沟浇注料的制备方法,其特征在于,步骤2)中的加水量为铁沟浇注料原料总质量的1~2%,步骤3)中的加水量为铁沟浇注料原料总质量的2~4%。

技术总结

本发明属于高炉炼铁用耐火材料技术领域,公开了一种溶胶增强骨料的铁沟浇注料及其制备方法。该铁沟浇注料包括以下质量百分比的原料:粒径5~8mm的溶胶增强骨料15~25%、粒径3~5mm的溶胶增强骨料12~20%、高铝质颗粒25~35%、碳化硅12~20%、球沥青0.5~3%、添加剂1~3%、氧化铝微粉5~12%、硅微粉1~4%、纯铝酸盐水泥0.5~1.5%,并外加原料总质量3.5~5%的水。本发明采用含硅烷偶联剂的铝溶胶在真空条件下对高铝质骨料进行浸渍处理制得溶胶增强骨料,再将溶胶增强骨料与其它原料一起制备铁沟浇注料,能够显著提升铁沟浇注料的力学性能、热震稳定性和抗侵蚀性能。

技术研发人员:鞠茂奇,程水明,夏昌勇,丛培源,魏建修,张忠,蔡玮,陈金凤

受保护的技术使用者:中冶武汉冶金建筑研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!