一种废旧三元锂电池回收碳酸锂的装置及方法与流程

本发明涉及废旧锂离子电池回收处理,尤其涉及一种从废旧三元锂电池回收碳酸锂的方法,同时还涉及实施该方法的设备。

背景技术:

1、随着新能源汽车行业发展,三元锂电池得到广泛使用,随之产生了越来越多的废旧锂电池。废旧三元锂离子电池的回收利用受到广泛关注。目前,电池回收主流工艺为先回收镍、钴、锰元素,后回收锂,该工艺流程长锂离子损耗大,导致锂回收率低,并存在锂回收成本高、锂产品纯度低、对设备要求高、占地面积广、废水排盐量大、废渣为危险废物和公辅设施配置臃肿等缺点。少数企业采用前端提锂工艺,但基本都采用酸化焙烧、强酸浸出、加碱提锂等工艺,存在工艺流程中酸碱耗量大、环保压力大等难点。目前,制备电池级碳酸锂的方法有很多,如苛化法、碳酸锂重结晶法、热解法等,热解法制备高纯碳酸锂具有工艺简单、可操作性强、成本低廉、污染小等优点,目前应用较多,前景广阔。但传统热解法存在含锂溶液与二氧化碳反应效率低,热解反应设备容易结痂影响产能效率,二氧化碳耗量大等缺点。

2、中国专利申请cn112993428a公开了一种废旧三元锂电池正极材料的回收方法,所述方法包括:将三元锂电池正极材料和还原剂进行焙烧;将焙烧后的产物进行水浸处理,同时通入co2,经固液分离得富含碳酸氢锂的溶液。该方法将还原剂电池负极材料和/或碳粉进行焙烧,可减少焙烧过程中酸雾产生,但因为负极材料和/或碳粉焙烧过程中会导致物料受热不均,烧结过程物料容易烧结成团,导致后续浸出率下降,而且在焙烧过程中会有大量二氧化碳产生,工业生产不符合减少碳排放理念。此外,该方法焙烧后直接水浸,并同时通入co2,工业化生产效果不佳,存在锂的回收效率低等问题。

3、中国专利申请cn114597526a公开了一种还原焙烧三元锂电池正极废料提取锂盐的方法,该方法采用还原气氛为一氧化碳、氮气、天然气中的一种或多种混合气体,进行还原焙烧;将焙烧三元料放入球磨机进行浆化球磨,得到球磨三元料;将球磨三元料转入反应釜加水浸出,经固液分离得到富锂溶液和残渣将富锂溶液精制除杂,得精制富锂溶液;向精制富锂溶液通入二氧化碳,得到碳酸锂沉淀。该方法中采用了气体作为还原剂,解决了固体还原剂还原过程中拌料不均,局部过热等问题,焙烧后采用了先球磨物料再进水浸,水浸后先将渣过滤掉再进行与二氧化碳的反应,该方法中球磨物料及转运过程中会存在固态粉料逸散,先过滤掉的渣中会带走部分未完全浸出的锂,导致锂回收率下降;此外,该方法向精制富锂溶液通入二氧化碳,得到碳酸锂沉淀,工业生产中很难精确控制co2用量,过量二氧化碳会将锂盐转换为可溶解性的碳酸氢锂;该方法中二氧化碳未收集,焙烧过程中也产生大量二氧化碳,碳排放较高。因此,亟需研发一种低碳高效,节能环保的废旧锂电池的回收系统及工艺,以解决含锂溶液与二氧化碳反应效果差、锂回收率低的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种废旧三元锂电池回收碳酸锂的装置及方法,解决现有技术中含锂溶液与二氧化碳反应效率低、锂回收率低的问题。

2、为了解决上述技术问题,本发明的技术方案如下:

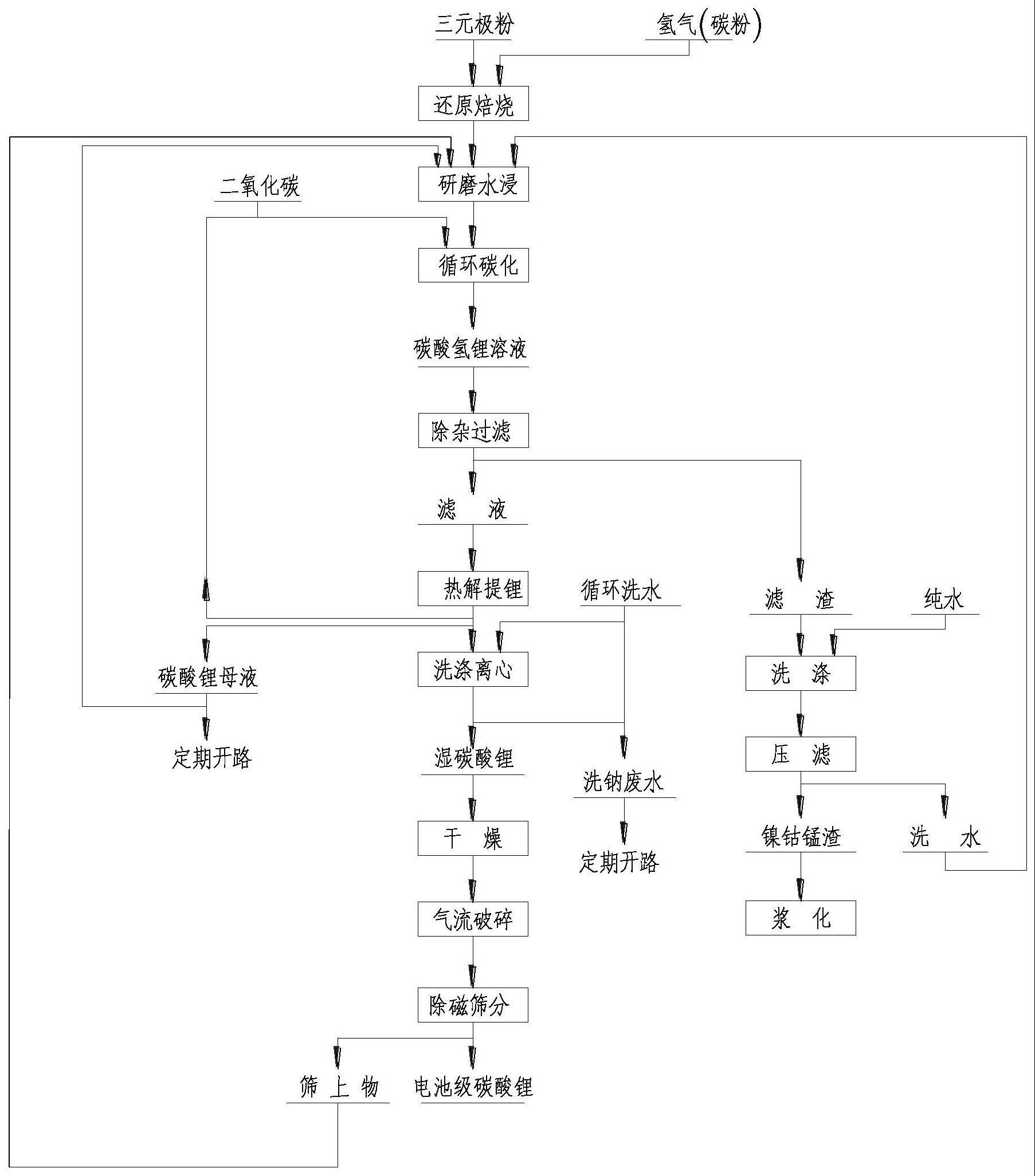

3、一种废旧三元锂电池回收碳酸锂的方法,包括以下步骤:

4、s1、还原焙烧工序:将三元极粉料还原焙烧,得到焙烧后物料;

5、s2、研磨水浸工序:将焙烧后物料进行研磨水浸操作,得到第一浆料;

6、s3、循环反应工序:将第一浆料与二氧化碳进行循环反应,得到第二浆料;

7、s4、除杂过滤工序:将第二浆料过滤除杂,得到滤液和滤渣;

8、s5、热解提锂工序:滤液进行热解反应,得到碳酸锂固体;

9、s6、洗涤工序:对碳酸锂固体进行洗涤;

10、s7、干燥工序:将洗涤后的碳酸锂进行干燥、得到碳酸锂产品。

11、本发明通过还原焙烧,将三元极粉料中不溶于水的锂盐,转化为在水中具有一定溶解度的锂盐;再通过研磨水浸工序将可溶锂充分浸出,通过循环反应工序将第一浆料中的氢氧化锂充分反应生成碳酸氢锂;再通过除杂过滤工序将三元极粉料中镍钴锰渣过滤,通过树脂除杂除去钙、镁、氟离子杂质,通过精密过滤器过滤后得到碳酸氢锂溶液;将饱和碳酸氢锂溶液通过热解提锂工序,热解生产出碳酸锂固体,通过洗涤除去钠离子,离心过滤得到碳酸锂,将碳酸锂干燥去除水分,碳酸锂产品。

12、进一步地,步骤s1中所述还原焙烧工序,控制还原焙烧温度为500℃~700℃,整个操作过程采用氮气保护,采用微正压气氛还原,压力为0.2~0.5mpa,还原剂为氢气,氢气的通入量为900~1100nm3。三元极粉料经过加热、还原反应、冷却过程,还原焙烧后的三元极粉料送入研磨水浸工序。采用氢气作为还原剂,有利于还原焙烧过程中拌料均匀,避免出现局部过热问题。

13、所述三元极粉料为报废的锂电池经拆解、破碎、筛分得到的三元极粉混合物料。

14、还原焙烧工序主要发生如下反应:

15、2linixcoymnzo2+h2=li2o+2xni+2coxmnyo+h2o

16、在本发明的一些是实施例中,步骤s1中还原剂为氢气和碳粉,其中碳粉与三元极粉料的质量比为1:10~1.5:10;氢气的通入量为800~1100nm3。如此,不仅能够保证三元极粉料中的锂被充分还原,而且在还原焙烧过程中通入氢气有利于拌料均匀,避免出现局部过热问题。

17、进一步地,步骤s2中,所述研磨水浸工序,将焙烧处理后的物料经计量后送至研磨装置,研磨过程中加入水,研磨操作和水浸操作同时进行,充分反应2~3h;研磨水浸后得到的第一浆料中含锂浓度为7~8g/l;第一浆料中含有的固体粒度<200目,液固质量比为6:1~10:1,将第一浆料送至循环反应工序。如此,不仅能够避免物料在球磨及转运过程中出现固态粉料逸散,而且能够提高锂的浸出率。

18、研磨水浸工序主要发生如下反应:

19、li2o+h2o=2lioh

20、进一步地,步骤s3中,所述循环反应工序包括多级循环反应,将第一浆料不进行过滤直接送入循环反应工序,可有效避免未完全浸出的锂被过滤掉,提高锂回收率。

21、进一步地,所述多级循环反应包括一次二氧化碳反应和二次二氧化碳反应。一次二氧化碳反应中操作温度控制为25~35℃,操作压力为0.2~0.5mpa,先将第一浆料与二氧化碳送入一次二氧化碳反应器中进行反应,通过搅拌让二氧化碳与第一浆料充分反应,反应时间为120min以上;再将一次二氧化碳反应器中的物料送至二次二氧化碳反应器中,通入二氧化碳进行反应,二次二氧化碳反应器中操作温度为25~40℃,反应时间为60min~90min,操作压力为常压。当二次二氧化碳反应器中锂离子未与二氧化碳反应完全时,可送回至一次二氧化碳反应器;当二次二氧化碳反应器中锂离子与二氧化碳充分反应后送至下一工序。如此,既提高了第一浆料与二氧化碳反应的效率,保证锂离子与二氧化碳充分反应,又减少了二氧化碳消耗量。

22、循环反应工序主要发生如下反应:

23、2lioh+co2→li2co3+h2o

24、li2co3+co2+h2o→2lihco3

25、进一步地,步骤s4中,将第二浆料过滤得到滤液和滤渣,滤液进行树脂除杂,除去钙、镁,再进行树脂吸附,除去氟、钙、镁,除杂处理后的滤液送至下段工序;将滤渣进行多次洗涤,洗涤后得到的渣洗水返回研磨水浸工序,所述滤液为富锂溶液。如此,能够有效去除钙、镁、氟杂质,提高锂的回收率。

26、所述滤渣为镍钴锰渣,用于提取镍、钴、锰等金属。

27、进一步地,步骤s5中,将步骤s4中的得到的滤液进行热解反应,热解反应温度为55~95℃,热解反应时间为20~40min,热解过程中生成的二氧化碳送至循环反应工序进行回收利用,热解反应后得到热解母液含锂浓度为2~3g/l。如此,实现二氧化碳的循环回收利用,有效降低碳排放。

28、通过热解反应后碳酸氢锂溶液热解为不易溶解的碳酸锂固体,送至洗涤工序。所述热解提锂工序主要发生如下反应:

29、2lihco3→li2co3+co2+h2o

30、在本发明的一些实施例中,滤液进行热解反应前先进行预热,将热解母液与滤液进行换热降温后送至研磨水浸工序进行提锂;适量热解母液进行开路送至水处理系统进行浓缩后返回系统。如此,在热解过程中实现两级热解,二级热解母液用于一级热解物料预热,物料经过预热后送至热解反应器进行热解反应,实现了能效梯次利用和热解母液循环利用。

31、进一步地,步骤s6中,所述洗涤工序采用离心洗涤。经过热解后部分钠盐进行结晶进入碳酸锂产品中,通过纯水洗涤将可溶性钠盐去除,从而降低碳酸锂中钠离子含量。根据系统钠含量,洗涤水可多次循环使用,待水中钠离子达到饱和状态后开路送至水处理系统,并补充纯水作为洗钠水。如此,实现钠的回收及节约用水。经洗涤离心后碳酸锂含水量为6%~10%,将洗涤后的碳酸锂送至下段工序。

32、进一步地,步骤s7中,所述干燥工序包括以下步骤,将碳酸锂进行干燥去除水分后筛分破碎,经过除磁后进行包装,得到碳酸锂产品。步骤s7中筛分破碎得到的筛上物返回研磨水浸工序,以提高锂回收率。

33、在本发明的一些实施例中,将干燥后的碳酸锂产品通过筛分破碎,批混除磁处理,得到电池级碳酸锂。

34、一种根据上述方法回收碳酸锂的装置,包括依次设置联用的还原焙烧炉、珠磨机、循环反应设备、过滤设备、树脂除杂设备、热解预热器、热解反应器、离心洗涤剂机、干燥设备、气流破碎设备、除磁设备、包装设备。该系统能够依次完成还原焙烧工序、研磨水浸工序、循环反应工序、除杂过滤工序、热解提锂工序、洗涤工序和干燥工序,并将产物进行包装后得到电池级碳酸锂产品。

35、在本发明的一些实施例中,所述过滤设备为板框过滤机,所述干燥设备为盘式干燥机,所述还原焙烧炉为带式还原炉,所述树脂除杂设备为树脂塔,这些设备均可采用现有技术中已知的设备。

36、进一步地,所述循环反应设备包括第一反应塔、第二反应塔。所述第一反应塔的出料口与第二反应塔的进料口连接。所述进料口位于第一反应塔和第二反应塔上部,所述进料口位于第一反应塔和第二反应塔底部。如此,能够实现二氧化碳与物料进行循环反应,提高二氧化碳利用率,保证物料与二氧化碳充分反应。

37、进一步地,所述第二反应塔配备两组泵,第一组泵做为循环泵使用,当锂离子未与二氧化碳反应完全时,由第一组泵将第二反应塔中的物料送回至第一反应塔,当锂离子与二氧化碳反应完全后由第二组泵将第二反应塔中的物料送至过滤设备。

38、进一步地,所述第一反应塔和第二反应塔上均设置有搅拌装置,所述搅拌装置的搅拌轴上设置有通向反应塔底部的气体通道,二氧化碳通过气体通道分别通入至第一反应塔和第二反应塔底部。如此,可以避免反应塔内出现结痂,影响反应效率及设备使用寿命。

39、与现有技术相比,本发明的有益效果如下:

40、(1)本发明的方法锂回收率超过90%,整个过程中没有强酸、强碱加入,减少酸碱耗量,节约了生产成本,消除了酸碱腐蚀提高了设备使用寿命。

41、(2)本发明在循环反应工序中采用两级反应塔,使二氧化碳与含锂浆料进行循环反应,既提高了反应效率,又减少了二氧化碳消耗;此外,搅拌装置可以很好的消除反应塔内结痂问题。

42、(3)本发明在热解提锂工序中实现两级热解,二级热解母液用于一级热解物料预热,物料经过预热后送至热解反应器进行热解,实现了能效梯次利用和母液循环利用,降低了能耗;热解反应产生的二氧化碳进行回收利用,实现二氧化碳零排放。

- 还没有人留言评论。精彩留言会获得点赞!