一种高安定性钢渣沥青混合料及其制备方法与流程

本发明属于路面材料的,具体的涉及一种高安定性钢渣沥青混合料及其制备方法。

背景技术:

1、由于道路建设的持续消耗,过度开采不可再生的天然石材对环境造成了不可恢复的严重破坏,因此寻找替代材料是十分必要的。工业冶金产生的固体废物——钢渣,便是理想的材料,因为它们成本低,矿物成分与天然石材相似。钢渣是工业炼钢的副产品,中国每年生产数亿吨,然而这种材料只有20%被回收;剩余的总量超过7亿吨,通常被堆放或掩埋在垃圾填埋场。堆放钢渣不仅占用大量的土地资源,还会产生灰尘,污染空气;此外,埋在垃圾填埋场的钢渣会渗出重金属离子,污染土壤,对环境造成严重破坏。因此,用钢渣代替天然石材进行道路建设是解决上述问题的双赢方法。钢渣具有表面粗糙、高强度和高耐磨性的优点,具有良好的物理力学性能,可用做沥青路面中的骨料。

2、但是与天然石材不同,钢渣表面含有过量的游离氧化钙或/和游离氧化镁。这些游离活性成分在与水接触时,会水合生成ca(oh)2、mg(oh)2等,进而导致体积膨胀。

3、使用普通常规的钢渣沥青混合料铺设的路面遇水后极易产生开裂等病害,从而极大程度影响钢渣沥青混合料的水稳定性,并降低路面的使用寿命,限制了钢渣在沥青路面上的应用。

4、现阶段,钢渣安定性的提升常采用传统热加温法和自然堆积沉固法。其中传统热加温法所用设备体积大,需要专门建造,并且对工艺的操作要求较高,渣层如果在处理过程中未及时松动,会产生结渣现象,对钢渣的处理效果产生不良影响。而自然堆积沉固法则钢渣的处理时间久,占地大。

技术实现思路

1、为了提高钢渣沥青混合料的安定性,增强路面的耐久性,本技术提供一种高安定性钢渣沥青混合料及其制备方法。

2、本发明的技术方案为:

3、一种高安定性钢渣沥青混合料,包含以下重量份的原料:粒径大于2.36mm的粗骨料钢渣60-80份,粒径小于2.36mm的细骨料石料40-60份,改性矿粉10-15份,90号基质沥青20-25份,钢渣稳定剂15-30份,沥青改性剂0.4-0.5份。

4、本发明中,所述的高安定性钢渣沥青混合料中的粗骨料钢渣的压碎值≤20%,坚固性≤10%,≥9.5mm的针片状含量≤6%,软弱颗粒含量≤3.5%,磨耗值≤20%,与沥青的黏附性≥6级。

5、所述粗骨料钢渣为高炉钢渣;所述的细骨料石料为安山岩、花岗岩或玄武岩中的至少一种。钢渣作为碱性集料,与安山岩、花岗岩细料结合,在钢渣稳定剂抑制钢渣不安定性的保障之下,本发明所采用的安山岩、花岗岩细集料掺配使得整体的安定性更高,混合料路用性能更有优势。

6、本发明中,所述的高安定性钢渣沥青混合料中的高炉钢渣的性能指标如下:

7、3~5mm高炉钢渣的表观相对密度为3.365-3.380,毛体积相对密度为3.160-3.175,吸水率为2.0-2.3%,游离氧化钙含量为1.2-1.4%。

8、5~10mm高炉钢渣的表观相对密度为3.330-3.340,毛体积相对密度为3.090-3.100,吸水率为1.8-2.1%,游离氧化钙含量为1.55-1.65%。

9、10~15mm高炉钢渣的表观相对密度为3.295-3.3100,毛体积相对密度为3.050-3.150,吸水率为1.6-1.8%,游离氧化钙含量为2.0-2.3%;

10、所述安山岩的表观相对密度≥2.800,砂当量为70-85%,亚甲蓝值为1.8-3.0g/kg。

11、所述花岗岩的表观相对密度≥2.550,砂当量为80-90%,亚甲蓝值为1.5-2.0g/kg。

12、所述玄武岩的表观相对密度≥2.730,砂当量为75-85%,亚甲蓝值为2.3-2.8g/kg。

13、本发明中,所述的高安定性钢渣沥青混合料中的改性矿粉为钛酸酯偶联剂gr-201改性石灰岩矿粉;所述钢渣稳定剂的粒径为0.075-0.3mm;所述沥青改性剂为温拌剂leadcap。钛酸酯偶联剂gr-201改性石灰岩矿粉作为填料,能够显著提高沥青与骨料的黏附力、降低沥青用量,且其具有吸油效果。

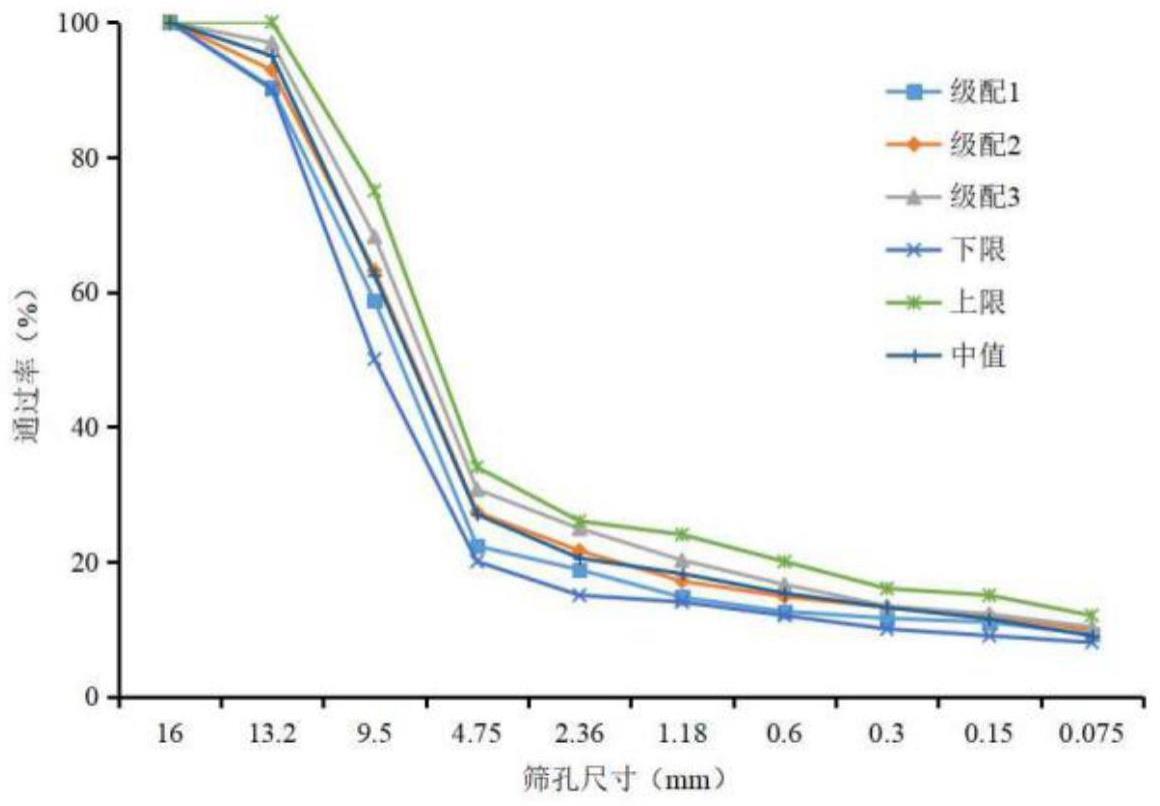

14、本发明中,所述的高安定性钢渣沥青混合料其集料的级配范围采用以下a、b、c中的一种:

15、a、ac-13级配各档料占比为:

16、10-15mm钢渣:5-10mm钢渣:3-5mm钢渣:0-3mm石料:改性矿粉=56-60:10-14:16-18:9:3;90号基质沥青用量为4.6-4.8wt%。

17、b、sma-13级配各档料占比为:

18、改性矿粉:0-3mm石料:5-10mm钢渣:10-15mm钢渣=8-10:10-14:30-35:44-48;90号基质沥青用量5.9-6.1wt%;还包括木质素纤维,其用量为3.3-3.5wt‰。

19、c、sma-5级配各档料占比为:

20、改性矿粉:0-3mm石料:3-5mm钢渣=8:31:59-63;90号基质沥青用量为6.1-6.3wt%;还包括木质素纤维,其用量为3.5-3.7wt‰。

21、本发明中,所述的高安定性钢渣沥青混合料中的钢渣稳定剂通过以下方法制备所得:

22、(1)配料:将纯度为99.5%、平均粒径为180-200μm的feo粉末与纯度为99.9%、平均粒径为0.2-0.25μm的mgo粉末进行混合研磨,得到粉末混合物;其中按照质量比feo粉末:mgo粉末为21-22:78-79;

23、(2)制粒:采用压力机将步骤(1)所得的粉末混合物压制成直径为7-9mm,重量为0.3-0.5g的球团颗粒;压制压力为2-2.5mpa;压制成球团颗粒可以增加粉末压块并促进烧结。

24、(3)一次烧结:在分压为6-10atm的高纯度氩气气压,1770-1780k的气密电炉中烧结步骤(2)所得球团颗粒24小时;

25、(4)冷却、研磨、重新制粒:待步骤(3)一次烧结后所得的球团在炉中以300k/h的速率进行冷却,冷却后将球团取出,粉碎成粉末并研磨,再重新制粒;

26、(5)二次烧结:将重新制粒所得的球团按照步骤(3)一次烧结的条件进行二次烧结,制得钢渣稳定剂。

27、通过该方法制备得到的钢渣稳定剂纯度更高,纯度可达95-98%,将该高纯度的钢渣稳定剂用于钢渣沥青混合料中能够使得钢渣骨料上的游离成分的质量分数大幅度下降,降至0.01-0.02wt%。

28、本发明中,所述的高安定性钢渣沥青混合料,其常温析漏损失<0.1%;60℃飞散试验损失为6-7%;70℃、1.0mpa条件下的动稳定度试验4000-5000次;50℃、20000次汉堡车辙试验变形为3-4mm;冻融劈裂强度比为88-95%,低温弯曲应变为2900-3400με。

29、上述高安定性钢渣沥青混合料的制备方法,包括以下步骤:

30、(1)制备温拌沥青:在90号基质沥青中掺入沥青改性剂,在温度为130℃-150℃,转速为1000-1200转/min的条件下搅拌10-12min;

31、(2)粗骨料钢渣的稳定改性:将钢渣粗骨料与钢渣稳定剂拌合时间80-90s,拌合温度为140℃-150℃;

32、(3)混合料拌合:先将稳定改性后的粗骨料钢渣与细骨料石料拌合90-120s后,再加入步骤(1)所得的温拌沥青进行拌合90-100s,结束后再加入改性矿粉拌合80-90s;其中拌合温度均为145℃-150℃。

33、基于所拌合的混合料情况,若拌合温度过高,则会加速沥青的老化,进而影响后续混合料的疲劳性能;然而拌合温度过低,则影响混合料的空隙率,还会导致拌合不充分。

34、本发明中,所述的高安定性钢渣沥青混合料制备方法中的温拌沥青膜粘附混合料中的厚度为6-8μm。

35、本发明的有益效果为:

36、1、本发明的高安定性钢渣混合料明确了拌合方式为温拌方式,相较于传统的热拌方式,本发明既能提高钢渣骨料与温拌沥青的粘附性,又可以保障后续碾压的整体性与耐久性,还能做到节能。传统热拌混合料的温度在170-200℃之间,耗能非常大,且拌合过程中易出现所测定的温度数值波动较大,无法较为精准地把控,致使混合料老化或结块或沥青与集料的黏附性降低等问题。温拌可以确保集料与沥青拌合充分均匀的基础上,将温度控制在合理的区间范围,防止附着在钢渣集料表面的钢渣稳定剂、细集料不会因高温的影响而脱落,从而提高整体稳定性。

37、2、本发明明确了高安定性钢渣混合料中钢渣稳定剂、温拌沥青和改性矿粉的制备和材料选取,并对细骨料的选择作出限定,通过对高安定性钢渣混合料的性能指标进行级配设计,有效地保证了高安定性钢渣混合料的综合路用性能。

38、3、本发明解决了传统钢渣沥青混合料水稳定性不足导致的失稳变形的病害,能够有效保证路用效果的整体性和耐久性,且经济效益显著。

- 还没有人留言评论。精彩留言会获得点赞!