一种薄体高强釉面发泡陶瓷板及其生产技术的制作方法

本发明涉及建筑材料,具体涉及一种薄体高强釉面发泡陶瓷板及其生产技术。

背景技术:

1、釉面发泡陶瓷板在原料生产加工过程中,由于大量采用珍珠岩收尘灰、膨润土、沸石等难以解胶的原料,造成湿法球磨时,泥浆含水率高达45%~52%,喷雾干燥时产生大量粉尘,粉尘含量高达30%以上,细粉堆积不但浪费资源、而且占用料仓、污染环境;同时采用湿法球磨工艺,由于泥浆粘度高,每次球磨机洗球,造成20%配合料泥浆损耗,而且浪费水资源和电力资源,也造成污水池沉淀污泥堵池、压榨污泥堆放也同样浪费资源、占用料仓、污染环境。

2、现有釉面发泡陶瓷板厚度在25mm~80mm间,主要原因是现有技术无法克服高温蠕变性和发泡陶瓷材的脆性,从而使得厚度无法克服25mm极限。

3、在釉面发泡陶瓷板外墙外保温系统应用中,门窗洞口构造中需要厚度<20mm的釉面发泡陶瓷板,目前均采用冷加工,造成大量浪费。

4、目前复合保温板面板普遍采用硅钙板、石材、陶瓷板(砖)、金属铝板和塑板,大幅增加了保温复合板单位面积质量、降低了系统热阻、而且硅钙板、塑板使用寿命段,也对保温复合板本身寿命造成影响,进而影响系统安全性和使用寿命。

5、同时,由于目前釉面发泡陶瓷板产品厚度大于25mm,强度低,无法应用于室内功能性装修,譬如天花板隔音、卫生间隔音隔热以及底面隔音隔热等需求。。

技术实现思路

1、本发明所要解决的技术问题是:针对现有技术存在的不足,提供薄体高强釉面发泡陶瓷板及其生产、应用技术。

2、为解决上述技术问题,本发明提出以下技术方案:

3、一种薄体高强釉面发泡陶瓷板,总厚度在10mm~20mm间,釉面厚度在1mm~5mm,釉面包含但不限于哑光釉、有光釉、微晶釉和立体釉,断裂模数大于2.5mpa,体积密度在300~700kg/m3.。

4、一种薄体高强釉面发泡陶瓷板,以重量份计,其基体配方包括以下组分的原料:高岭土(或煅烧高岭土)5%~30%,瓷石15%~50%,珍珠岩20%~60%,页岩0~10%,粉煤灰0~5%,d50(中值)2μm绿碳化硅微粉 0.2%~0.5%,萤石粉收尘粉0.3%~0.8%,偏硅酸钠 0.2%~0.5%。

5、一种薄体高强釉面发泡陶瓷板生产技术,包括以下工艺步骤:

6、步骤1:原料加工:原料加工工艺包括配料、湿法球磨、过筛、泥浆陈腐、喷雾造粒、粉料陈腐等工艺步骤。其中湿法球磨,泥浆工艺参数控制在,水分32%~40%,细度1.2%~1.5%(万孔筛筛余)、比重1.68~1.76、流速25″~50″;干法制粉,粉料工艺参数控制在,水分8.4%~8.7%,颗粒级配,30目筛上<5%,30目~60目:40%~60%,60目~90目:30%~45%,90目筛下<10%;其中泥浆陈腐≥48小时,粉料陈腐≥96小时。

7、步骤2:坯体成型、干燥、装饰:粉料经干压成型,快速干燥、在釉线上进行釉料装饰。釉料装饰包括化妆土装饰、上面釉装饰、喷墨打印、干粒装饰(或保护釉装饰)或化妆土装饰、立体釉装饰,装饰后的坯体需要经过二次干燥,方能进入烧成工序。其中:一次干燥坯体水分<0.5%,二次干燥坯体水分<1.0%,干燥周期<45min。

8、步骤3:烧成、发泡、冷却:经过二次干燥后,坯体进入辊道窑裸体烧成,入窑前需要将坯体背面涂覆一层耐火底浆,烧成温度控制在1150℃~1210℃间,周期控制在90min内。

9、步骤4:冷加工、包装、入库,将板材切割、磨边、倒角,拣选、分级、包装后入库。

10、一种薄体高强釉面发泡陶瓷板的应用,应用包括四个方面的领域:

11、领域1;应用在釉面发泡陶瓷板外墙外保温系统中,主要应用在门窗洞口构造中,在构造中,依据构造图设计,预先加工成一定尺寸,进行粘贴。

12、领域2;应用在复合保温板面板外墙外保温系统中,作为高性能复合保温板面板预先制成各种复合板,并随复合板应用在外墙外保温系统中。

13、领域3;作为功能性建材,应用在室内装修中,应用范围包括家庭和楼堂馆所的墙面、天花板和地面,地面主要应用高耐磨性的微晶玻璃饰面产品。

14、领域4;作为隔音材料的面板,可以应用于高速、高铁、学校等公共场所的隔音屏障的声学材料中,亦可用于工业和影院、歌厅、会议室等室内隔音材料面板。

15、有益效果

16、上述技术方案的有益效果是:

17、本发明提供的技术方案可以为釉面发泡陶瓷板外墙外保温系统的门窗洞口构造提供新材料和产品,可以为复合保温板、复合隔音板提供面板材料和产品,可以为室内功能性装修(隔音、隔热提)提供新产品,为提高建筑围护结构热阻、声阻提供了一种新的途径。

18、附图

19、图1、生产工艺流程图

20、图2、产品照片

21、实施方式

22、下面结合实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

23、实施例

24、一种薄体高强釉面发泡陶瓷板,总厚度在10mm~10.5mm间,釉面厚度在1.5mm~2mm,釉面为平面,哑光釉。

25、一种薄体高强釉面发泡陶瓷板,以重量份计,其基体配方包括以下组分的原料:高岭土10%,瓷石40%,珍珠岩43%,页岩5%,粉煤灰2%,d50(中值)2μm绿碳化硅微粉外加0.3%,萤石粉收尘粉外加0.5%,偏硅酸钠外加0.3%,水外加60%。

26、一种薄体高强釉面发泡陶瓷板生产技术,包括以下工艺步骤:

27、步骤1:原料加工:原料加工工艺包括配料、湿法球磨、过筛、泥浆陈腐、喷雾造粒、粉料陈腐等工艺步骤。其中湿法球磨,泥浆工艺参数控制在,水分32%~40%,细度1.2%~1.5%(万孔筛筛余)、比重1.68~1.76、流速25″~50″;干法制粉,粉料工艺参数控制在,水分8.4%~8.7%,颗粒级配,30目筛上<5%,30目~60目:40%~60%,60目~90目:30%~45%,90目筛下<10%;其中泥浆陈腐≥48小时,粉料陈腐≥96小时。

28、步骤2:坯体成型、干燥、装饰:粉料经干压成型,快速干燥、在釉线上进行釉料装饰。釉料装饰包括钟罩施化妆土装饰、哑光面釉,颜色为白色、米白、浅灰和浅蓝色。生产时:一次干燥坯体水分<0.5%,二次干燥坯体水分<1.0%,干燥周期<30min。

29、步骤3:烧成、发泡、冷却:经过二次干燥后,坯体进入辊道窑裸体烧成,入窑前需要将坯体背面涂覆一层耐火底浆,烧成温度控制在1170℃间,周期控制在60min以内。

30、步骤4:冷加工、包装、入库,将板材切割、磨边、倒角,拣选、分级、包装后入库。

31、一种薄体高强釉面发泡陶瓷板,颜色为哑光纯色,应用于釉面发泡陶瓷板外墙外保温系统的门窗洞口构造,复合保温板、复合隔音板系统面板,室内功能性装修的墙面和天花板等领域。

32、实施例

33、一种薄体高强釉面发泡陶瓷板,总厚度在12mm~12.5mm间,釉面厚度在2.5mm~3mm,釉面为立体面,3d釉。

34、一种薄体高强釉面发泡陶瓷板,以重量份计,其基体配方包括以下组分的原料:高岭土20%,瓷石50%,珍珠岩22%,页岩5%,粉煤灰3%,d50(中值)2μm绿碳化硅微粉外加0.3%,萤石粉收尘粉外加0.5%,偏硅酸钠外加0.3%,水外加52%。

35、一种薄体高强釉面发泡陶瓷板生产技术,包括以下工艺步骤:

36、步骤1:原料加工:原料加工工艺包括配料、湿法球磨、过筛、泥浆陈腐、喷雾造粒、粉料陈腐等工艺步骤。其中湿法球磨,泥浆工艺参数控制在,水分32%~40%,细度1.2%~1.5%(万孔筛筛余)、比重1.72~1.76、流速25″~50″;干法制粉,粉料工艺参数控制在,水分8.4%~8.7%,颗粒级配,30目筛上<5%,30目~60目:40%~60%,60目~90目:30%~45%,90目筛下<10%;其中泥浆陈腐≥48小时,粉料陈腐≥96小时。

37、步骤2:坯体成型、干燥、装饰:粉料经干压成型,快速干燥、在釉线上进行釉料装饰。釉料装饰包括钟罩施化妆土装饰、3d面釉,颜色和图案仿制天然花岗岩火烧板面。生产时:一次干燥坯体水分<0.5%,二次干燥坯体水分<1.0%,干燥周期<45min。

38、步骤3:烧成、发泡、冷却:经过二次干燥后,坯体进入辊道窑裸体烧成,入窑前需要将坯体背面涂覆一层耐火底浆,烧成温度控制在1170℃间,周期控制在60min以内。

39、步骤4:冷加工、包装、入库,将板材切割、磨边、倒角,拣选、分级、包装后入库。

40、一种薄体高强釉面发泡陶瓷板,颜色和图案仿制天然花岗岩火烧板面,应用于釉面发泡陶瓷板外墙外保温系统的门窗洞口构造,复合保温板、复合隔音板系统面板,室内电视墙功能性装修等领域。

41、实施例

42、一种薄体高强釉面发泡陶瓷板,总厚度在14,5mm~15mm间,釉面厚度在4mm~5mm,釉面为微晶面。

43、一种薄体高强釉面发泡陶瓷板,以重量份计,其基体配方包括以下组分的原料:高岭土30%,瓷石41%,珍珠岩20%,页岩4%,粉煤灰5%,d50(中值)2μm绿碳化硅微粉外加0.3%,萤石粉收尘粉外加0.5%,偏硅酸钠外加0.3%,水外加50%。

44、一种薄体高强釉面发泡陶瓷板生产技术,包括以下工艺步骤:

45、步骤1:原料加工:原料加工工艺包括配料、湿法球磨、过筛、泥浆陈腐、喷雾造粒、粉料陈腐等工艺步骤。其中湿法球磨,泥浆工艺参数控制在,水分32%~40%,细度1.2%~1.5%(万孔筛筛余)、比重1.74~1.76、流速25″~50″;干法制粉,粉料工艺参数控制在,水分8.4%~8.7%,颗粒级配,30目筛上<5%,30目~60目:40%~60%,60目~90目:30%~45%,90目筛下<10%;其中泥浆陈腐≥48小时,粉料陈腐≥96小时。

46、步骤2:坯体成型、干燥、装饰:粉料经干压成型,快速干燥、在釉线上进行釉料装饰。釉料装饰包括钟罩施化妆土装饰、微晶面釉,颜色和图案仿制天然花岗岩抛光面。生产时:一次干燥坯体水分<0.5%,二次干燥坯体水分<1.0%,干燥周期<45min。

47、步骤3:烧成、发泡、冷却:经过二次干燥后,坯体进入辊道窑裸体烧成,入窑前需要将坯体背面涂覆一层耐火底浆,烧成温度控制在1205℃间,周期控制在60min以内。

48、步骤4:冷加工、包装、入库,将板材切割、磨边、倒角,拣选、分级、包装后入库。

49、一种薄体高强釉面发泡陶瓷板,颜色和图案仿制天然花岗岩微晶玻璃面,应用于釉面发泡陶瓷板外墙外保温系统的门窗洞口构造,复合保温板、复合隔音板系统面板,室内功能性装修等领域。

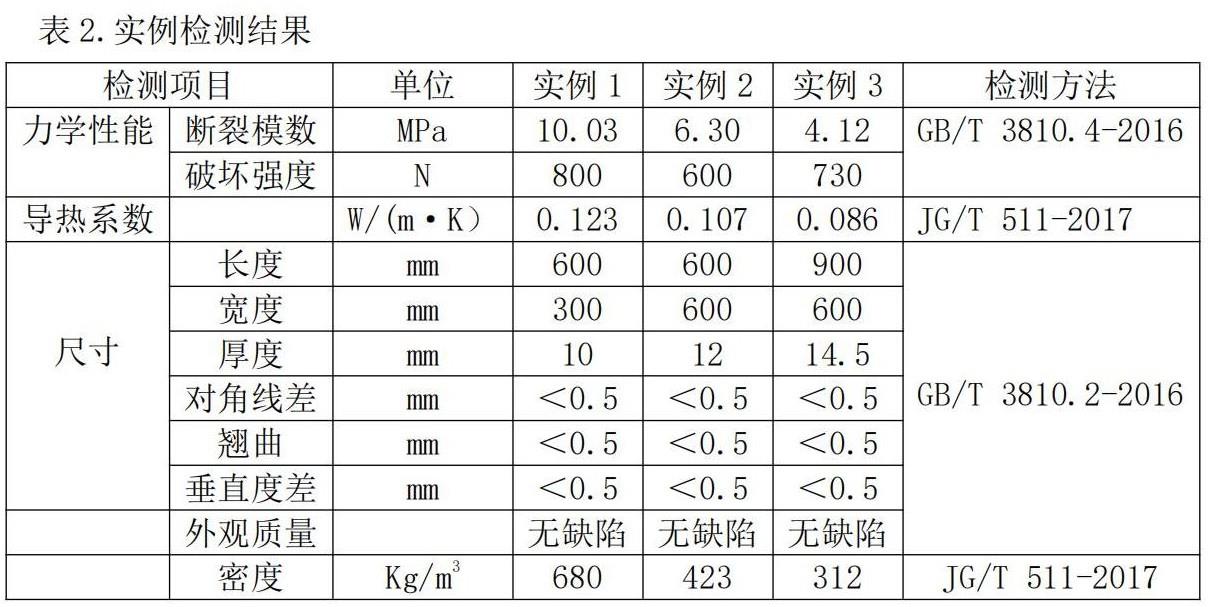

50、对上述实施例制得的薄体高强釉面发泡陶瓷板进行测试,测试方法以及测试结果如下:

51、

52、本发明提供的一种薄体高强釉面发泡陶瓷板,拓宽了釉面发泡陶瓷板的产品性能和应用空间,对建设绿色建筑、绿色城市起到促进作用。

53、此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

- 还没有人留言评论。精彩留言会获得点赞!