一种导模法生长大体积晶体的生长装置及生长方法

本发明涉及一种导模法生长大体积晶体的生长装置及生长方法,可实现低成本、低生长工艺风险导模法生长大体积晶体,属于晶体生长。

背景技术:

1、导模法作为一种先进的近尺寸成型晶体生长方法,晶体的截面形状和尺寸由晶体生长模具顶部边缘的形状和尺寸决定,能够直接从熔体中拉制出丝、管、杆、片、板以及其它多种特殊形状的晶体。因此,此方法制备的晶体可免除后续加工所带来的繁重切割、成型等机械加工程序,也大大减少了物料的加工损耗,节省了加工时间,降低了产品成本,已被广泛用于工业化生产硅、锗晶体和蓝宝石晶体等。

2、近年来,导模法技术发展迅速,出现了多片晶体同步生长技术、大尺寸板状晶体生长技术、厚壁管状晶体生长技术等,这些技术具有单炉次晶体产出率高、晶体体积大的特点,因而要求坩埚具有大的容积,可以盛放更多生长原料。导模法晶体生长中熔体原料的输运利用了毛细管中液面上升原理,坩埚中的熔体沿生长模具供料狭缝上升,其上升高度依赖于熔体表面张力、熔体密度、狭缝半径等。通用导模法生长技术中,生长模具通常固定于坩埚内,其高度、宽度或外径与坩埚尺寸相当,生长过程中生长模具端面与熔体上表面距离逐渐增大,会引起供料不足、晶体无法继续生长及原料利用不完全的问题,难以实现多片、大尺寸或者厚壁管状等大体积晶体的生长。

3、为解决上述问题,目前常通过采用相对生长模具尺寸直径更大、高度较低即大径/高比(通常大于2:1)规格的坩埚,通过增加坩埚截面积来增大坩埚容积,以满足大体积晶体生长原料需求和生长过程中的持续供料。大直径坩埚晶体生长工艺需要大尺寸结构温场,这不仅增加了温场耗材量,也会极大增加晶体生长的电力能耗和生长工艺风险。另外,生长模具占据了大量坩埚空间,影响了坩埚中盛放原料的容积、增大了原料放置工艺的难度,通常需要进行二次装料和熔化原料,增大了时间成本和经济成本。采用现有导模法生长大体积晶体的生长装置及生长方法存在生长成本高、生长工艺风险大的问题。

技术实现思路

1、针对现有导模法生长大体积晶体存在成本高及生长工艺风险大的问题,本发明提供了一种低高度生长模具、可升降式小径/高比(小于1:1)坩埚的导模法晶体生长装置及生长方法,通过低高度生长模具设计和坩埚上升,实现晶体生长过程中生长模具始终与熔体接触,达到熔体原料的持续供料和充分利用;在坩埚直径一定情况下,通过增加坩埚高度,增大坩埚原料容量,降低温场结构材料用量和电力能耗;在装料过程中,将坩埚降至模具下端,减小模具占据坩埚空间,实现一次性装料,节约晶体生长时间和熔料能耗。本发明克服了现有导模法生长大体积晶体存在成本高及生长工艺风险大的问题,可实现低成本、低生长工艺风险导模法生长大体积晶体。

2、本发明的技术方案如下:

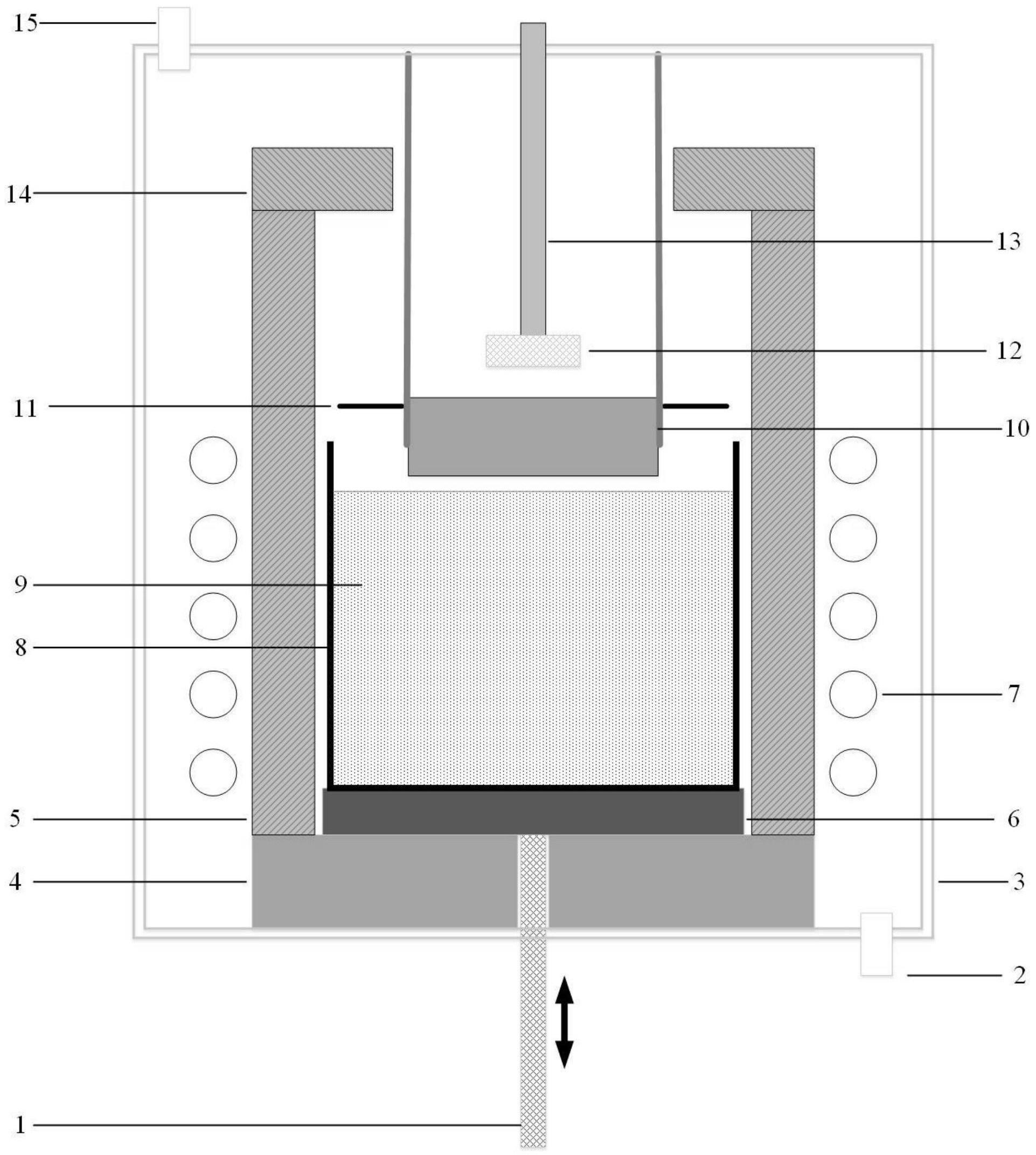

3、一种导模法生长大体积晶体的生长装置,包括炉体、坩埚、生长模具与升降系统。

4、所述炉体内腔底部安装有隔热板,所述隔热板中心有圆孔,用于升降系统传动杆穿过;所述炉体顶部设置有竖直通孔,用于籽晶杆穿过炉体与提拉系统和称重系统相连接;所述炉体底部设置有进气孔,顶部设置有出气孔;所述坩埚用于加热和盛放晶体生长原料,坩埚周围设置有感应线圈和保温屏;所述生长模具固定于炉膛顶部,模具侧面固定有与模具材质相同的坩埚盖片;所述升降系统包括由传动杆与升降驱动电机构成,传动杆上部固定有隔热支撑底板,所述隔热支撑底板上放置有坩埚。

5、根据本发明,优选地,所述生长模具高度小于20mm,根据生长晶体的形状,可以设计为板型或管型,并通过连接杆固定于炉体顶部,生长模具上端面水平,并与感应线圈上端面齐平;所述生长模具为铱金、铂金、钨或者钼材质;

6、根据本发明,优选地,所述传动杆为圆柱状刚玉杆,直径20-50mm(例如,直径为20mm、21mm、30mm、40mm、49mm或50mm);所述升降电机为伺服电机,定位精度优于0.01mm,实现坩埚的稳定升降;

7、根据本发明,优选地,所述坩埚为铱金、铂金、钨或者钼材质,坩埚为圆筒型,内部高度大于内部直径;所述隔热板、保温屏为氧化锆、钨、钼或者石墨;

8、根据本发明,优选地,所述的导模法晶体生长装置中还具有上称重自动等径控制系统,型号为jgd80。

9、本发明还公开了一种采用导模法生长大体积晶体的生长装置生长晶体的方法,包括如下步骤:

10、(1)温场安装与装料

11、依照温场结构设计,按序安装坩埚和各温场部件,温场结构和坩埚安装后水平,并且相互间同中心;将配制好的晶体生长原料置于坩埚内;其中,所述温场结构包括底部保温屏、侧面保温屏和上保温盖;

12、(2)生长模具与籽晶安装

13、根据所要生长的晶体,选用定向籽晶,并根据设计切割成型,固定在籽晶杆上;将生长模具固定于炉体顶部,调节籽晶和生长模具位置,保证籽晶竖直,并垂直于生长模具顶部端面,两者和坩埚、温场同中心对称;

14、(3)晶体生长

15、抽真空至10-3pa,充入高纯惰性氮气或者氩气至1个大气压,采用中频感应加热坩埚,以100-1000w/h的速率进行程序自动升高功率,使原料熔化,待原料全部熔化后继续升高功率20-500w,恒功率1-10h后,降至原料熔化时的功率,继续恒功率1-3h,导模法自动控制生长晶体,自动生长过程中坩埚以程序计算出的速率上升;

16、根据本发明,优选地,步骤(1)中所述的原料为多晶粉料,并压制成饼状、柱状等,放入坩埚;原料放入时,根据温场结构和原料高度,实时调整坩埚位置,生长模具和盖片处于坩埚口上方;

17、根据本发明,优选地,步骤(2)中所述籽晶下端设计切割为方条、竖直片状、水平板状等形状;

18、根据本发明,优选地,步骤(3)中采用导模法生长晶体时,首先以5-100mm/h速率升高坩埚至生长模具底部接触熔体界面,然后继续以5-50mm/h速率升高,每升高1-2mm静止10-30min,待生长模具上端面被熔体浸满,停止升高坩埚;进行下种,以10-300mm/h速率缓慢下降籽晶并接触熔体,调整功率,至称重系统重量信号稳定后开始自动控制生长;自动控制生长由上称重自动等径控制系统进行控制,坩埚上升速率u由晶体生长重量速率g除以晶体密度ρ和坩埚内横截面积s的乘积确定,即u=g/(ρ*s),以实现持续供料;

19、根据本发明,优选地,步骤(3)中待晶体生长至所需尺寸后,退出自动控制生长,并以50-200w/h的速率升高功率100-500w,恒功率1-2h,然后以50-600mm/h速率从熔体中提脱晶体;提脱晶体后,以20-1000w/h的速率降低功率至0w,即得到单晶。

20、本发明未详尽说明的内容,均按照本领域现有通用技术即可。

21、本发明的有益效果如下:

22、本发明在导模法生长晶体通用模具和生长技术基础上,改进并设计出一种低高度生长模具、可升降小径/高比坩埚的导模法晶体生长装置及生长方法,通过低高度生长模具设计和坩埚上升,实现晶体生长过程中生长模具始终与熔体接触,达到熔体原料的持续供料和充分利用;通过增加坩埚高度,增大坩埚原料容量,降低温场结构材料用量和电力能耗;在装料过程中,将坩埚降至模具下端,减小模具占据坩埚空间,实现一次性装料,节约晶体生长时间和熔料能耗。本发明可实现低成本、低生长工艺风险导模法生长大体积晶体。

- 还没有人留言评论。精彩留言会获得点赞!