一种连续化生产超细叠氮化钠的工艺的制作方法

本发明属于化工领域,涉及叠氮化钠生产,具体涉及一种连续化生产超细叠氮化钠的工艺。

背景技术:

1、叠氮化钠是一种重要的化工原料,特别是近二十年来广泛用于医药、农药、电子产品、耐热高分子材料、军工等领域。关于它的合成有许多方法,目前工业上普遍采用的是亚硝酸酯+水合肼+氢氧化钠法,依据原料亚硝酸酯的合成方法又分为硫酸+亚硝酸盐+醇法、稀硝酸+亚硝酸盐+醇法、氨氧化法+醇法、电渗析法、一氧化氮+氧气+醇法等,不同厂家根据其资金及具体工况条件选择工艺路线,各有优缺点。申请号为201510629438.0、201310452735.3、201510628267.x、201721146705.x和201310451461.6的中国专利分别公开了叠氮化钠及其原料亚硝酸酯的合成工艺,在这些工艺中叠氮化钠合成一步亚硝酸酯可以是甲酯、乙酯、丙酯、丁酯、异戊酯,实际工业上用得较多的是乙酯(亚硝酸乙酯的沸点17℃),甲酯虽然成本低但因其是有毒气体间歇操作不好控制,过量的尾气不好回收造成环境问题,丙酯、丁酯、异戊酯成本较高而且在母液中残留较高使生产环境有刺激性气味,生产废水不好处理,所以少有采用。叠氮化一步由于氢氧化钠的溶解性问题普遍采用甲醇作溶剂,其次采用乙醇。采用乙醇作溶剂与亚硝酸乙酯配合后处理比较容易,但乙醇成本高,更重要的是叠氮化钠在乙醇中的溶解度25℃时为0.3%,易包裹杂质导致产品不纯,游离碱高。所以,工业上许多厂家采用亚硝酸乙酯作原料、甲醇作溶剂可一次生成合格产品,总体成本较低,但后处理又存在甲、乙醇分离的问题。

2、申请号为201210132140.5的中国专利公开了一种叠氮化钠的制备方法,将亚硝酸乙酯气体通入由水合肼、氢氧化钠、催化剂、乙醇组成的混合物中,气体导入完毕后,在温度18~25℃下反应1.5~2.5h。所述的催化剂为苄基三乙基氯化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵等。该技术路线乙醇可以回用,但是,该方法为气-液两相参与的合成工艺,需要在压力下操作,存在气体泄漏危险,条件控制较为严格。

3、申请号为201210140899.8的中国专利公开了一种叠氮化钠的水相合成方法,将液态亚硝酸乙酯加入由水合肼、氢氧化钠、相转移催化剂和水构成的反应体系中,密闭反应,反应完成后,回收未反应的亚硝酸乙酯、副产品乙醇和水,然后过滤反应液得到叠氮化钠。由于该反应热效应比较大,用低沸点的液体亚硝酸乙酯作原料在间歇反应器中一次投料反应很容易失控导致体系压力增高而爆炸。

4、申请号为201510114085.0的中国专利公开了一种正丁醇循环套用的叠氮化钠水相合成工艺,将亚硝酸丁酯、氢氧化钠、水合肼、催化剂和水混合,形成反应体系,反应完成后,回收正丁醇,过滤得叠氮化钠,回收的正丁醇循环套用,采用沸点较高的正丁酯(沸点78℃)相对比较安全。但是由于亚硝酸丁酯水溶性比较差导致反应时间长达12小时,产品纯度低,而且生成的正丁醇气味难闻生产环境不友好。

5、申请号为2020 1 0166694.1的中国专利公开了一种利用微通道反应器连续化的叠氮化钠水相安全生产装置及工艺,这种装置及工艺解决了叠氮化钠生产过程中的安全、自动化等问题,但是设备投入比较大,反应产物从水相中浓缩结晶能耗较高。另外,有人也试图在有机溶剂中利用微通道反应器解决叠氮化钠生产过程中的安全问题,但因产品堵塞通道而不能顺畅进行反应。

6、以上这些方法无论是从有机相结晶出产品还是水相浓缩结晶出产品都有一个共同的特点就是生成的产品颗粒比较大,而叠氮化钠作为原料在合成有机产品时(如烷基硅叠氮、苄基叠氮、酰基叠氮)都是在不含活泼氢的有机溶剂中进行,而这些溶剂又不能溶解叠氮化钠,所以常常采用研磨的方法将叠氮化钠研得很细才能反应,即便如此,反应的时间也比较长,而且需要相转移催化剂,因此,超细叠氮化钠产品就非常适合这类有机反应。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于,提供一种连续化生产超细叠氮化钠的工艺,解决现有技术中的生产方法生产的叠氮化钠的产品颗粒比较大,导致难以满足工业化生产实践要求的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

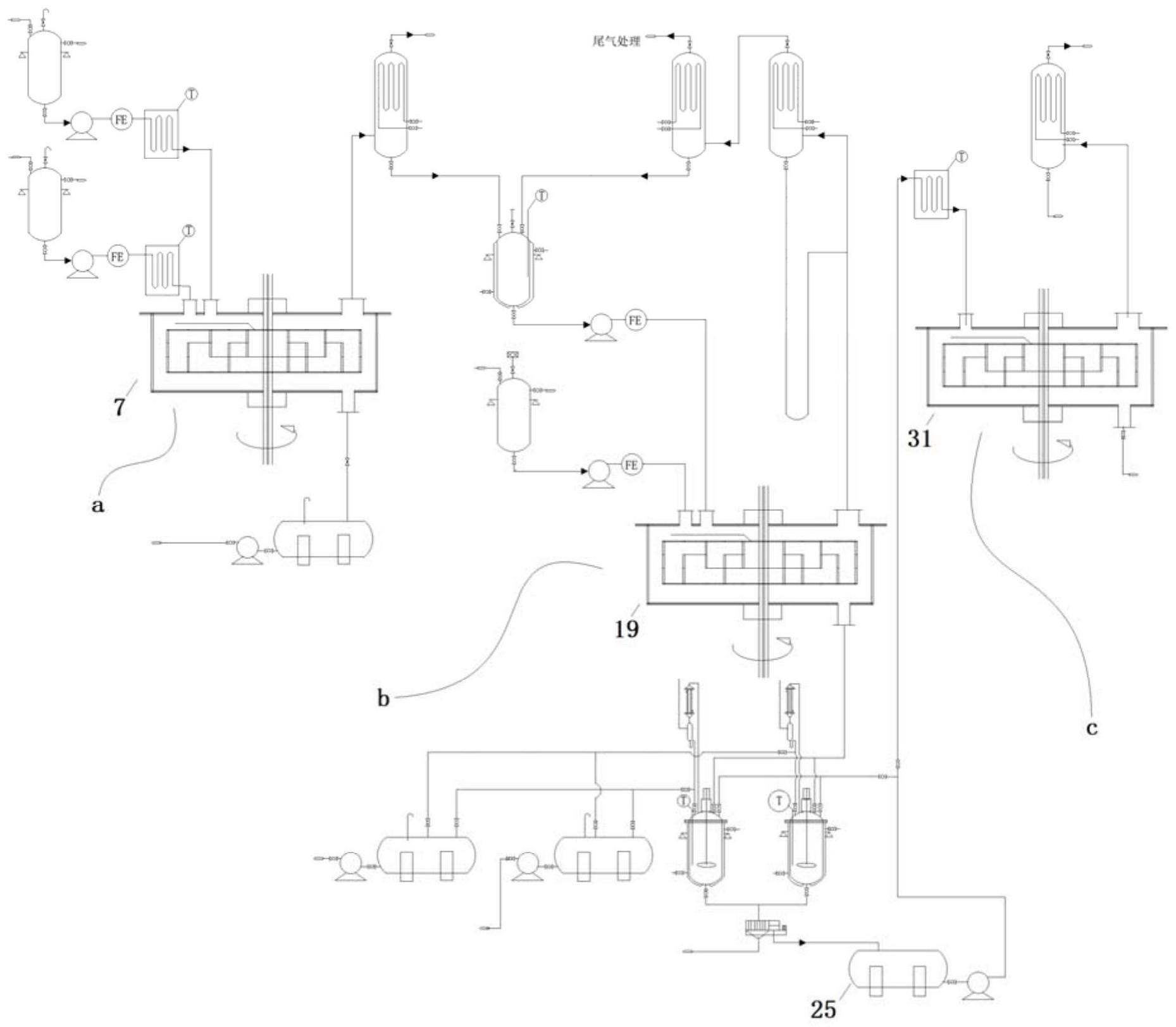

3、一种连续化生产超细叠氮化钠的工艺,该工艺采用连续化生产超细叠氮化钠的系统,该系统为a系统。

4、所述的a系统包括亚硝酸酯合成工段,叠氮化钠合成工段以及超重力分离工段。

5、所述的a系统的亚硝酸酯合成工段中,反应的温度为-5℃~55℃,压力为常压。

6、所述的a系统的亚硝酸酯合成工段中,原料醇包括甲醇或乙醇。

7、所述的a系统的亚硝酸酯合成工段包括亚硝酸盐及醇水溶液高位罐和稀酸高位罐,所述的亚硝酸盐及醇水溶液高位罐通过第一计量泵、第一预热器与第一超重力床反应器的第一进料口相连;所述的稀酸高位罐通过第二计量泵、第二预热器与第一超重力床反应器的第二进料口相连。

8、所述的第一超重力床反应器的第二出料口与亚硝酸酯冷凝器相连。

9、所述的a系统的叠氮化钠合成工段包括亚硝酸酯高位罐和肼及氢氧化钠溶液高位罐,所述的亚硝酸酯冷凝器的出料口与亚硝酸酯高位罐相连,亚硝酸酯高位罐通过第三计量泵与第二超重力床反应器的第三进料口相连;所述的肼及氢氧化钠溶液高位罐通过第四计量泵与第二超重力床反应器的第四进料口相连。

10、所述的第二超重力床反应器的第三出料口与多个并联的养晶釜的进料口相连,养晶釜的出料口与离心机的进料口相连,所述的离心机的液体出料口与母液储罐相连。

11、所述的第二超重力床反应器的第四出料口与两个不同冷却温度的第一冷凝器和第二冷凝器通过串联的方式相连,第一冷凝器的冷凝液回流至第二超重力床反应器的第四出料口,第二冷凝器的出料口回收的亚硝酸酯去亚硝酸酯高位罐。

12、所述的a系统的超重力分离工段包括第一超重力床分离器,所述的母液储罐通过第五计量泵、第三预热器与第一超重力床分离器的第五进料口相连。

13、所述的第一超重力床分离器的第六出料口与溶剂回收冷凝器相连。

14、本发明还具有如下技术特征:

15、优选的,所述的养晶釜能够采用浓缩结晶釜替换。

16、进一步的,所述的a系统采用b系统替换;所述的b系统也包括亚硝酸酯合成工段,叠氮化钠合成工段以及超重力分离工段。

17、所述的b系统的亚硝酸酯合成工段中,反应温度为-15℃~5℃,压力为常压,分离温度为-5℃~55℃。

18、所述的b系统的亚硝酸酯合成工段中,原料醇包括甲醇、乙醇、丙醇或异丙醇。

19、所述的b系统的亚硝酸酯合成工段包括亚硝酸盐及醇水溶液高位罐和稀酸高位罐,所述的亚硝酸盐及醇水溶液高位罐通过第一计量泵、第一预热器与第一超重力床反应器的第一进料口相连;所述的稀酸高位罐通过第二计量泵、第二预热器与第一超重力床反应器的第二进料口相连。

20、所述的第一超重力床反应器的第一出料口通过第四预热器与第二超重力床分离器的第六进料口相连,所述的第一超重力床反应器的第二出料口封闭。

21、所述的第二超重力床分离器的第八出料口与亚硝酸酯冷凝器相连。

22、所述的b系统的叠氮化钠合成工段与所述的a系统的叠氮化钠合成工段相同。

23、所述的b系统的超重力分离工段与所述的a系统的超重力分离工段相同。

24、优选的,所述的亚硝酸酯合成工段中,亚硝酸盐浓度为2~8mol/l,醇的浓度为2~8mol/l;稀酸的浓度2~5mol/l。

25、优选的,所述的亚硝酸酯合成工段中,原料稀酸为一元酸时,亚硝酸盐、醇和稀酸的摩尔比为1:1.05~1.2:1.05;原料稀酸为二元酸时,亚硝酸盐、醇和稀酸的摩尔比为1:1.05~1.2:0.55。

26、优选的,所述的亚硝酸酯合成工段中,原料稀酸包括硫酸、盐酸或硝酸;所述的亚硝酸盐包括亚硝酸钠或亚硝酸钾。

27、优选的,所述的叠氮化钠合成工段中,水合肼的浓度3~5mol/l,氢氧化钠的浓度3~5mol/l。

28、优选的,所述的叠氮化钠合成工段中,亚硝酸酯与水合肼、氢氧化钠的摩尔比为1.05~1.2:1.05:1.0。

29、优选的,所述的叠氮化钠合成工段中,原料在第二超重力床反应器内停留的时间为50~100秒,反应温度为30~55℃,反应压力为常压。

30、优选的,所述的叠氮化钠合成工段中,原料亚硝酸酯包括亚硝酸甲酯、亚硝酸乙酯、亚硝酸丙酯或亚硝酸异丙酯。

31、优选的,所述的叠氮化钠合成工段中,叠氮化反应采用的溶剂为甲醇、乙醇、正丙醇、异丙醇、水、水与甲醇任意比例的混合物、水与乙醇任意比例的混合物、水与正丙醇任意比例的混合物以及水与异丙醇任意比例的混合物。

32、优选的,超细叠氮化钠的粒径为50~5000nm。

33、更优选的,超细叠氮化钠的粒径为50~500nm。

34、本发明与现有技术相比,具有如下技术效果:

35、(ⅰ)本发明所用超重力床(1000倍重力)连续反应器在强大的离心力作用下,有效地加强了物料的混合和传递,从而加快了物料反应和分离的速度,甚至是叠氮化反应一步不需要相传移催化剂在水相也能快速反应,反应时间从传统的数小时缩短到分钟级,物料在设备中的停留时间非常短,生产周期大大缩短,反应过程更加安全稳定,显著提高了生产效率。

36、(ⅱ)本发明所用超重力床反应器具有反应空间小、比表面积巨大的结构特性,可以强化反应过程中的传质,整个反应系统占地面积小、设备投入降低。

37、(ⅲ)本发明在酯制备过程采用反应与分离两种温度条件进行,有效地避免了中间生成物亚硝酸分解,进一步避免了分解产物氮氧化物与水合肼的副反应。

38、(ⅳ)整个系统采用连续、密闭操作,避免溶剂损失和vocs污染。

39、(ⅴ)叠氮化钠生成反应采用螺旋通道型旋转床与其它反应器比可在分子尺度上有效地控制反应、结晶过程,从而获得粒度小、分布均匀的高质量纳米粉体,具有放大效应小、不包裹原料、不易堵塞等特点。

40、(ⅵ)本发明可以在后续通过设计超重力床连续反应器数量等设计增加生产规模,或灵活安排生产量,完全实现自动化。

- 还没有人留言评论。精彩留言会获得点赞!