一种单颗粒金刚石的制备方法

本发明属于金刚石制备,具体涉及一种单颗粒金刚石的制备方法。

背景技术:

1、金刚石具有很多优异的性质,室温下具有最高的热导率,很强的化学稳定性,很好的生物亲和性,优良的抗辐射性能等。与金刚石薄膜相比,单颗粒金刚石晶界较少,有尺寸效应,在界面热导、电化学测试等方面有重要价值。

2、单颗粒金刚石的常用制备方法为高温高压法、微波等离子体化学气相沉积法和热丝化学气相沉积法。其中高温高压法获得的最小金刚石颗粒粒径一般为270-325目,即45-53μm,再细小粒径的金刚石称之为金刚石微粉,是由金刚石颗粒研磨获得的,由于研磨过程中工艺参数的影响,导致获得的金刚石微粉形状杂乱,品级低,无法呈现出六面体、六-八面体、八面体等形貌,还需进行后续的提纯、颗粒尺寸筛选、整形等,工艺流程复杂,严重影响了颗粒金刚石的制备效率。且高温高压法制备过程中,一般压力高于5gpa、温度高于1200℃,需要特种设备,实验条件比较严苛,通常获得的颗粒表面粗糙,具有凹坑,缺乏明确的晶面。

3、微波等离子体化学气相沉积法能够获得mm级别的大尺寸单颗粒金刚石,但是设备昂贵,制造成本高。

4、热丝化学气相沉积法能够制备少量小尺寸(<10μm)的单颗粒金刚石,但是其在衬底上分布往往不均匀,随着时间的延长,颗粒金刚石尺寸增加,多个颗粒金刚石之间空隙减少,很容易连成一片。专利zl 2014103906268提出了一种无晶种精细单晶金刚石微粉的制备方法,其包括5个步骤,首先在硅基衬底上进行自形核衬底预处理,然后采用热丝化学气相沉积法进行形核,再改变工艺参数进行生长,最后采用化学腐蚀硅基衬底、采用高速离心沉降获得金刚石颗粒,且获得的颗粒尺寸均<5μm。专利zl 2018104438066提出了利用掩膜版制备磨粒有序排布的金刚石磨料工具的方法,其包括6个步骤,首先对衬底进行金刚石微粉研磨或混合酸处理,其次在衬底表面涂覆光刻胶,然后在光刻胶表面铺设掩膜版,再在掩膜版表面布设金刚石磨料使之进入掩膜版的分布孔中,再去除分布孔外的多余金刚石磨料、取下掩膜版,最后进行热丝化学气相沉积获得100μm内有序排布的金刚石磨料工具。两种方法的工艺流程均复杂。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种单颗粒金刚石的制备方法,本发明通过化学气相沉积工艺制备单颗粒金刚石,制备工艺流程简单,所得单颗粒金刚石晶型可控,尺寸从μm至mm级别可调。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明一种单颗粒金刚石的制备方法,于光滑的衬底表面设置一层能够与碳产生固溶的金属获得含金属层的衬底,然后将含金属层的衬底置于含碳源的气氛中进行第一次化学气相沉积生长金刚石,从衬底上剥离金刚石,获得单颗粒金刚石a。

4、本发明采用化学气相沉积的工艺在含金属层的衬底上生长金刚石,发明人发现,与碳产生固溶的金属在化学气相沉积的高温下会均匀的团聚,形成类似于掩膜版的效果,金刚石则在没有金属的区域形核、生长形成单颗粒的金刚石,避免了金刚石之间连成膜,而金属固溶碳后形成的是疏松的碳层,颗粒金刚石很容易刮下来,可省去复杂的衬底去除工艺,有利于批量生产。

5、优选的方案,所述衬底选自硅片、硬质合金、不锈钢中的一种。

6、本发明中的衬底为光滑的衬底,如为经过抛光处理的镜面的硅片,或经抛光后的硬质合金、不锈钢。

7、发明人发现,要生长颗粒金刚石,形核密度不能太高,否则就很容易连成片,形成薄膜,而不是单个的颗粒,采用光滑的衬底,衬底表面缺陷少,金刚石的形核位点少,则能够生长出单颗粒的金刚石。

8、优选的方案,所述金属选自铁、钴、镍、钨中的至少一种,优选为铁和/或镍。

9、优选的方案,所述金属层的厚度为10nm-1μm,优选为0.2-0.6μm。将金属层的厚度控制在上述范围内,才能够生长出单颗粒的金刚石,若金属层太薄,在高温团聚形成液滴状时,作为掩膜版效果的液滴太分散,掩模效果差,金刚石颗粒容易连成片,若金属层太厚,在高温团聚形成液滴状时,液滴连成网状,几乎留不下金刚石颗粒生长的空间。

10、在本发明中,对金属层的获取方式不受限制,如可以采用现有技术中的电镀、化学镀、蒸镀、磁控溅射、化学气相沉积、物理气相沉积中的一种均可。

11、优选的方案,采用磁控溅射法于衬底表面设置一层能够与碳产生固溶的金属,所述磁控溅射法的工艺参数为:采用纯度≥99.99%的金属靶材,衬底与金属靶材间距为10-15cm,采取氩气气氛,控制沉积气压为0.2-2pa,溅射功率为100-300w,沉积时间为2-900s。

12、优选的方案,采用电化学沉积法于衬底表面设置一层能够与碳产生固溶的金属,所述电化学沉积法的工艺参数为:采用纯度≥99.99%的金属片作为阳极,衬底作为阴极,且衬底的光滑面与金属片相对,极板间距8-25mm,电解液ph3-5,温度35-55℃,控制电压为1-30v,沉积时间为10-1200s。

13、优选的方案,所述第一次化学气相沉积的工艺参数为:通入气体的质量流量比为氢气:碳源:掺杂气源=99-95:0.5-5:0-3,沉积的压力为2-7kpa,沉积的时间为0.1-10h,衬底的表面温度为700-950℃,所述碳源为甲烷,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种,优选为硼烷。

14、进一步的优选,所述第一次化学气相沉积为热丝化学气相沉积,热丝的温度为1800-2200℃。

15、在本发明中,通过控制第一次化学气相沉积的时间为0.1-10h,可以获得尺寸范围1~50μm的单颗粒金刚石a,当然由于第一次化学气相沉积是在衬底上生长,因此,时间不能过长,若过长,颗粒继续长大将会成膜。

16、进一步的优选,通入气体的质量流量比为氢气:碳源:掺杂气源=99-98:0.5-2:0-3。采用该优选的气体流量比,可以获得晶体结构为单晶的单颗粒金刚石a。

17、进一步的优选,通入气体的质量流量比为氢气:碳源:掺杂气源=97-95:3-5:0-3。采用该优选的气体流量比,可以获得晶体结构为多晶的单颗粒金刚石a。

18、优选的方案,所述单颗粒金刚石a的晶体结构为单晶或多晶。

19、优选的方案,所述单颗粒金刚石a为纯金刚石或掺杂金刚石,当所述单颗粒金刚石a为掺杂金刚石时,掺杂元素浓度≤1021cm-3,掺杂元素选自硼、氮、磷中的至少一种,优选为硼。

20、优选的方案,将单颗粒金刚石a进行第二次化学气相沉积生长获得单颗粒金刚石b,第二次化学气相沉积时,通入气体的质量流量比为氢气:碳源:掺杂气源=99-95:0.5-5:0-3,沉积的压力为2-7kpa,衬底的表面温度为700-950℃,每生长一次,将单颗粒金刚石a取出,摇晃单颗粒金刚石a后,再继续生长,单次生长的时间≤10h,所述碳源为甲烷,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种,优选为硼烷。单颗粒金刚石b随生长次数的增加,沉积时间的延长,尺寸增大,通过控制第二次化学气相沉积的时间与次数,可获得不同尺寸大小的单颗粒金刚石b。

21、进一步的优选,所述第二次化学气相沉积为热丝化学气相沉积,热丝的温度为1800-2200℃。

22、在实际操作过程中,将单颗粒金刚石a放入石英舟内,再次采用热丝化学气相沉积方法使单颗粒金刚石a继续生长,最终获得大尺寸的颗粒金刚石b。

23、优选的方案,所述单颗粒金刚石b的晶体结构为单晶或多晶。

24、优选的方案,所述单颗粒金刚石b为纯金刚石或掺杂金刚石,当所述单颗粒金刚石b为掺杂金刚石时,掺杂元素浓度≤1021cm-3,掺杂元素选自硼、氮、磷中的至少一种,优选为硼。

25、有益效果:

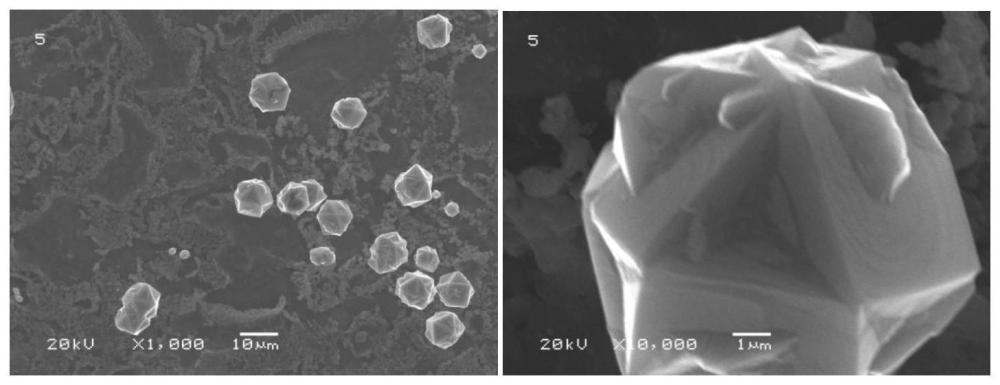

26、1.化学气相沉积制备的单颗粒金刚石,晶型容易控制,表面粗糙度低。

27、2.通过控制二次生长工艺,多次摇晃石英舟内的颗粒金刚石,可使得颗粒均匀长大而不被粘附在石英舟上,本发明获得的颗粒金刚石尺寸可调,从μm至mm级别;

28、3.金属在化学气相沉积的高温下均匀的团聚,形成类似于掩膜版的效果,颗粒金刚石则在没有金属的区域形核、生长,避免了颗粒金刚石之间连成膜,分布不均匀。相比于常规的掩膜版法,此方法无需涂覆光刻胶、无需单独制备掩膜版,且在化学气相沉积过程中不会产生光刻胶高温碳化的污染,步骤少,成本低;

29、4.本发明的工艺流程简单,在光滑衬底上生长金刚石的过程中,金属固溶碳后形成的是疏松的碳层,颗粒金刚石很容易刮下来,可省去复杂的衬底去除工艺,有利于批量生产。

- 还没有人留言评论。精彩留言会获得点赞!