一种二氯硅烷浓度控制方法与流程

本发明涉及多晶硅生产,更具体地说涉及一种二氯硅烷浓度控制方法。

背景技术:

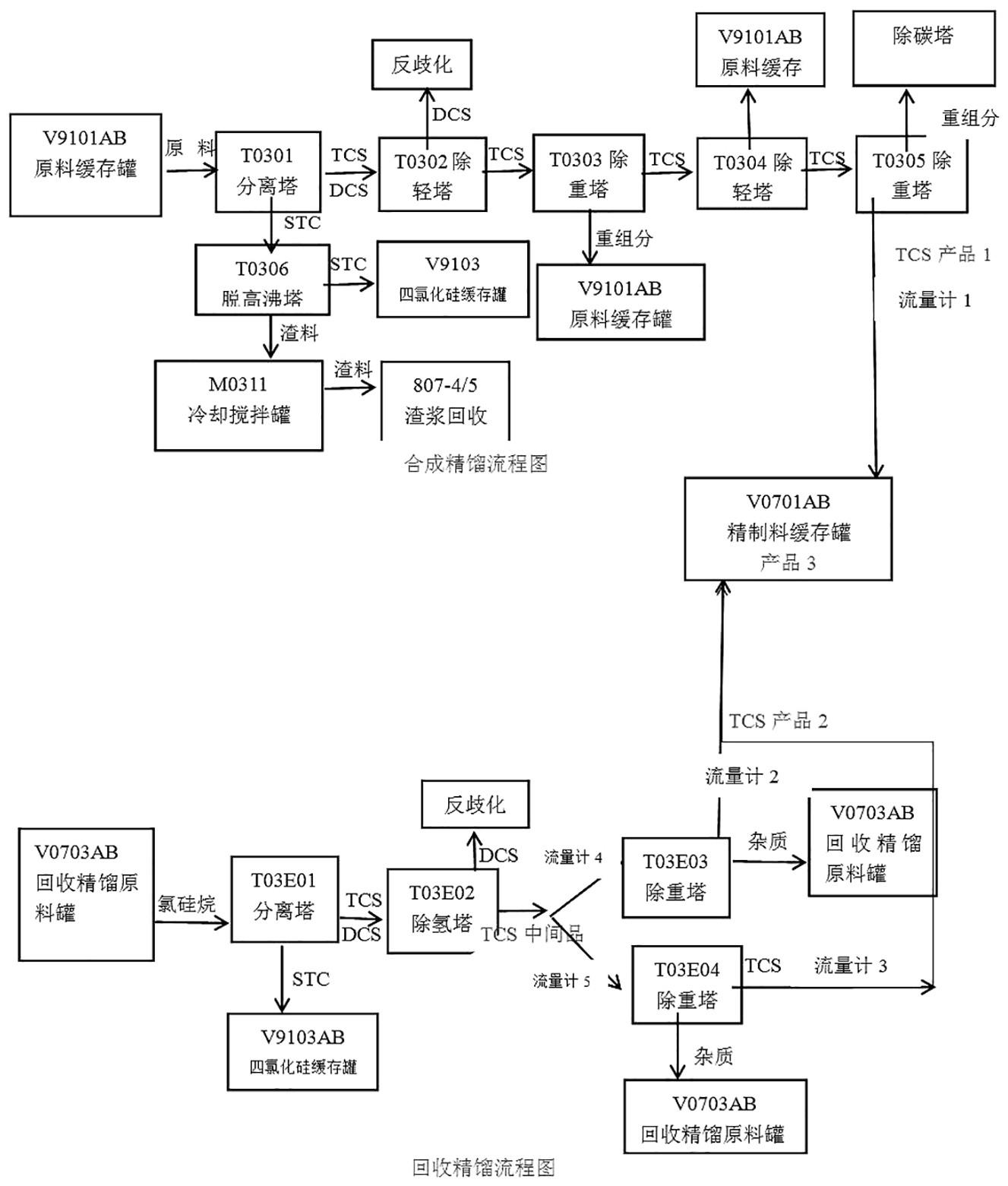

1、在多晶硅生产中,如图1所示,常需要利用合成精馏工艺和回收精馏工艺生产产品,具体如下:

2、合成精馏流程:合成、冷氢化及191-1/3/4/5的产品液进入原料罐v9101ab,再通过p9101a/b/c泵输送进入合成精馏t0301塔进行分离,从t0301塔顶分采出的tcs(三氯硅烷)和dcs(二氯硅烷)进入t0302塔除轻组分,dcs从塔顶采出去反歧化;tcs从塔釜采出进入t0303塔进行脱重,塔顶采出tcs进入t0304塔,塔釜采出重组分送往v9101ab。tcs进入t0304塔进行除轻,塔顶采出轻组分送往v9101ab,塔釜采出tcs进入t0305塔进行再次脱重,tcs产品1从t0305塔顶采出至191-5罐区v0701ab罐作为还原的原料进行生产。

3、回收精馏流程:来自806-4尾气回收工序的回收氯硅烷同时进入v0703a/b,v0703a/b内的物料经泵p0703a/b/c输送进入t03e01后进行分离,t03e01塔顶采出的tcs和dcs进入t03e02塔,t03e02塔顶采出的精制dcs送反歧化使用,塔釜采出的tcs中间品(质量分数:含5~7%的dcs)同时进入t03e03和t03e04并联运行,从塔釜脱除金属杂质,塔釜采出含杂质的tcs送至191-5的v0703a/b回收精馏原料罐(或者送至191-6的v9101ab或t03e01),t03e03/t03e04脱重塔顶采出tcs产品2去产品储罐v0701a/b。

4、tcs产品1与tcs产品2通过管道充分混合后得到产品3(质量分数:含3.5-4.5%的dcs)。

5、上述现有技术存在以下问题:

6、1、回收精馏t03e02塔塔釜部分脱除dcs,而精馏运行控制存在滞后,tcs中间品中dcs浓度控制不稳定,影响产品3中dcs浓度稳定控制。

7、2、还原负荷变化影响tcs产品3使用量,精馏装置不能进行及时调整,产品3中dcs浓度波动大。

技术实现思路

1、为了克服上述现有技术中存在的缺陷,本发明公开了一种二氯硅烷浓度控制方法,本发明通过计算回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷实际浓度ⅰ,以及回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷控制浓度ⅱ,再根据二氯硅烷实际浓度ⅰ和二氯硅烷控制浓度ⅱ的浓度差,对回收精馏工艺中除轻塔ⅲ进行自动调整,稳定控制三氯硅烷中间品和三氯硅烷产品ⅲ中的二氯硅烷浓度。

2、为了实现以上目的,本发明采用的技术方案:

3、一种二氯硅烷浓度控制方法,所述二氯硅烷浓度控制方法运用在三氯硅烷精制工艺中,所述三氯硅烷精制工艺包括:利用合成精馏工艺得到三氯硅烷产品ⅰ,利用回收精馏工艺得到三氯硅烷产品ⅱ,将三氯硅烷产品ⅰ和三氯硅烷产品ⅱ充分混合后得到三氯硅烷产品ⅲ。

4、本发明中,利用三氯硅烷产品ⅰ和三氯硅烷产品ⅱ充分混合后得到三氯硅烷产品ⅲ。化学品中文名三氯硅烷;硅仿;硅氯仿,是一种无机物,化学式为sihcl3。为无色液体,极易挥发,溶于苯、醚等多数有机溶剂,性质稳定。主要用于有机硅烷和烷基、芳基以及有机官能团氯硅烷的合成,是有机硅烷偶联剂中最基本的单体,也是生产半导体硅、单晶硅的原料。

5、优选的,所述合成精馏工艺包括:将原料缓存罐中缓存的原料送入分离塔ⅰ中进行分离;在分离塔ⅰ中,从塔顶采出的三氯硅烷和二氯硅烷进入除轻塔ⅰ除去其轻组分;在除轻塔ⅰ内,二氯硅烷从塔顶采出去反歧化,三氯硅烷从塔釜采出进入除重塔ⅰ进行脱重;在除重塔ⅰ内,塔顶采出三氯硅烷进入除轻塔ⅱ除轻,塔釜采出重组分送往原料缓存罐;在除轻塔ⅱ内,塔顶采出轻组分送往原料缓存罐,塔釜采出三氯硅烷进入除重塔ⅱ进行再次脱重;在除重塔ⅱ内,从塔顶采出三氯硅烷产品ⅰ,并将三氯硅烷产品ⅰ输送至精制料缓存罐。

6、优选的,所述回收精馏工艺包括:将回收精馏原料罐中的氯硅烷送入分离塔ⅱ中进行分离;在分离塔ⅱ中,塔顶采出的三氯硅烷和二氯硅烷进入除轻塔ⅲ除去其轻组分;在除轻塔ⅲ内,塔顶采出的精制二氯硅烷送反歧化使用,塔釜采出的三氯硅烷中间品同时进入并联的除重塔ⅲ和除重塔ⅳ中进行脱重;在除重塔ⅲ和除重塔ⅳ中,从塔釜脱除金属杂质并将金属杂质送至回收精馏原料罐,从塔顶采出三氯硅烷产品ⅱ并将三氯硅烷产品ⅱ输送至精制料缓存罐。

7、优选的,所述精制料缓存罐内,将三氯硅烷产品ⅰ和三氯硅烷产品ⅱ通过管道充分混合后得到三氯硅烷产品ⅲ,所述三氯硅烷产品ⅲ中包括质量分数为3.5-4.5%的二氯硅烷。

8、优选的,所述除轻塔ⅲ塔釜采出的三氯硅烷中间品中包括质量分数为5-7%的二氯硅烷。

9、所述二氯硅烷浓度控制方法包括以下步骤:

10、一、二氯硅烷实际浓度ⅰ计算

11、s1、在三氯硅烷精制工艺运行工况下,计算其回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷实际浓度ⅰ;

12、上述步骤中,利用化工原理公式,计算出运行工况下回收精馏工艺中除轻塔ⅲ塔釜二氯硅烷实际浓度ⅰ。

13、优选的,所述s1步骤中,先利用二氯硅烷饱和蒸气压和三氯硅烷饱和蒸气压,得到二氯硅烷摩尔分数,再利用二氯硅烷摩尔分数得到二氯硅烷实时质量分数。

14、优选的,所述s1步骤中:

15、

16、二氯硅烷饱和蒸气压为:

17、

18、三氯硅烷饱和蒸气压:

19、

20、二氯硅烷摩尔分数为:

21、

22、二氯硅烷实时质量分数为:

23、

24、其中,p总为p3对应绝压;p3为除轻塔塔釜在线显示压力;t3为塔釜在线显示温度;pa为二氯硅烷饱和蒸气压;pb为三氯硅烷饱和蒸气压;xa为二氯硅烷摩尔分数,m为二氯硅烷实时质量分数。

25、本发明中,上述计算得到的“二氯硅烷实时质量分数”,就是前面描述的“除轻塔ⅲ塔釜二氯硅烷实际浓度ⅰ”。

26、二、二氯硅烷控制浓度ⅱ计算

27、s2、在现有还原负荷及三氯硅烷产品ⅰ负荷下,设定三氯硅烷产品ⅲ需求浓度,并根据需求浓度计算回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷控制浓度ⅱ;

28、优选的,所述s2步骤包括以下步骤:

29、s21、给定三氯硅烷产品ⅲ需求浓度a;

30、s22、在合成精馏除重塔ⅱ的三氯硅烷产品ⅰ出口设置流量计ⅰ,在回收精馏除重塔ⅲ和除重塔ⅳ的三氯硅烷产品ⅱ出口分别设置流量计ⅱ和流量计ⅲ,在回收精馏除重塔ⅲ和除重塔ⅳ的进料口分别设置流量计ⅳ和流量计ⅴ;

31、s23、利用流量计ⅰ、流量计ⅱ、流量计ⅲ、流量计ⅳ和流量计ⅴ采集流量数据,并根据采集的流量数据以及需求浓度a,生成回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷控制浓度ⅱ。

32、优选的,所述s23步骤中,所述二氯硅烷控制浓度ⅱ为:

33、

34、其中,b为二氯硅烷控制浓度ⅱ,a为三氯硅烷产品ⅲ需求浓度。

35、三、浓度ⅰ和浓度ⅱ对比,除轻塔ⅲ调整

36、s3、计算二氯硅烷实际浓度ⅰ和二氯硅烷控制浓度ⅱ的浓度差,并根据浓度差对回收精馏工艺中的除轻塔ⅲ进行调整,稳定控制三氯硅烷中间品和三氯硅烷产品ⅲ中的二氯硅烷浓度。

37、本发明中,利用程序顺控,自动比对二氯硅烷实际浓度ⅰ与二氯硅烷控制浓度ⅱ差异,并对精馏塔(除轻塔ⅲ,也即t03e02)回流进行自动调整,使得精馏塔采出满足需求dcs浓度中间产品,并能根据还原负荷调整、精馏产品ⅰ负荷调整自动进行匹配调整。

38、优选的,所述s3步骤中,在设定周期内,当浓度差大于设定浓度差值高限时,除轻塔ⅲ的主回路增加差值高限调整幅度;当浓度差小于设定浓度差值低限时,除轻塔ⅲ的主回路降低差值低限调整幅度。

39、优选的,所述s3步骤中,所述除轻塔ⅲ中包括串级控制的主回路和副回路。

40、优选的,所述s3步骤中,所述浓度差的取值范围为-0.1%-+0.1%。

41、本发明中,对于除轻塔ⅲ,t03e02次顶温度ti-03e22(主回路tic-03e22)与回流流量fi-03e21(副回路fic-03e21)串级控制。通过浓度差结果对tic-03e22设定值进行调整;通过tic-03e22温度控制值变化串级控制fic-03e21。串级控制系统有两个调节器组成,分别为主调节回路和副调节回路,主调节器的输出作为副调节器的给定,串级控制的目的主要是控制主控变量的稳定。

42、串级控制的优点:

43、1、串级调节与单回路调节相比,多了一个副调节回路。调节系统的主要干扰都包括在副调节回路中,因此,副调节回路能及时发现并消除干扰对主调节参数的影响,提高调节品质。

44、2、串级调节中,主、副调节的放大倍数(主、副调节器放大系数的乘积)可整定得比单回路调节系统大,因此,提高了系统的响应速度和抗干扰能力,也有利于改善调节品质。

45、3、串级调节系统中,副回路中的调节对象特性变化对整个系统的影响不大,如许多利用流量(或差压)围绕调节阀门或档板组成副回路,可以克服调节机构的滞后和非线性的影响。而当主调节参数案作条件变化或负有变化时,主调节器又能自动议变副调节器的给定值提高了系统的适应能力。

46、优选的,对于除轻塔ⅲ设定参数设置如下:

47、主回路tic-03e22 sp高限、主回路tic-03e22 sp低限;

48、设定浓度差值高限、设定浓度差值低限;

49、差值高限调整幅度、差值低限调整幅度;

50、调整周期。

51、本发明中,主回路tic-03e22 sp高/低限是指在程序中限制tic-03e22给定的高/低限,防止过度调整,增加塔釜浓度波动范围;

52、浓度差值高/低限表示目前浓度出现正/负偏差,需要对温度控制值进行调整,作用是用于给出调整的判断条件;

53、差值高/低限调整幅度是指浓度差达到高/低限,判定调整后,每次调整的温度值的高/低限,用于输出tic-03e22调整值;

54、调整周期是指每次判定并进行调整后的间隔时间,作用是防止出现在调整tic-03e22控制值后,精馏塔还未反应出调整变化前进行再次调整。

55、浓度差计算:浓度差=dcs浓度(dcs-03e02)-建议控制浓度(dcs-03e021)。

56、本发明中,程序投用且主回路tic-03e22模式为自动时,回路设定值高限为主回路tic-03e22 sp高限,回路设定值低限为主回路tic-03e22 sp低限。程序切除时,回路设定值高限为100,回路设定值低限为0。

57、本发明中,一个调整周期检测一次:当浓度差大于设定浓度差值高限时,主回路tic-03e22 sp值增加(+)差值高限调整幅度;当浓度差小于设定浓度差值低限时,主回路tic-03e22 sp值降低(-)差值低限调整幅度。

58、本发明的有益效果:

59、本发明提供的二氯硅烷浓度控制方法,运用在三氯硅烷精制工艺中,首先在三氯硅烷精制工艺运行工况下,计算其回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷实际浓度ⅰ;其次在现有还原负荷及三氯硅烷产品ⅰ负荷下,设定三氯硅烷产品ⅲ需求浓度,并根据需求浓度计算回收精馏工艺中除轻塔ⅲ塔釜的二氯硅烷控制浓度ⅱ;最后计算二氯硅烷实际浓度ⅰ和二氯硅烷控制浓度ⅱ的浓度差,并根据浓度差对回收精馏工艺中的除轻塔ⅲ进行调整,稳定控制三氯硅烷中间品和三氯硅烷产品ⅲ中的二氯硅烷浓度,避免了三氯硅烷产品ⅲ中的二氯硅烷浓度波动大影响三氯硅烷产品ⅲ的生产。

- 还没有人留言评论。精彩留言会获得点赞!