一种石粉、机制砂生产的高性能混凝土及生产方法与流程

本发明涉及高性能混凝土,具体涉及一种石粉、机制砂生产的高性能混凝土及生产方法。

背景技术:

1、混凝土包括水泥、石粉和机制砂,水泥和石粉填充机制砂之间的空隙,提高混凝土的密实度;

2、混凝土硬化过程中,水泥发生水化反应,水化反应快,使得混凝土内部温度急剧升高,超过了混凝土的极限抗拉强度,从而导致混凝土表面或内部产生裂缝,且水泥硬化过快,影响了混凝土的流动性;石粉对水的吸附性高,增大了混凝土的需水量,导致混凝土拌合物干稠,影响了混凝土的流动性和填充性,降低了机制砂混凝土的工作性能。

技术实现思路

1、本发明的目的在于提供一种石粉、机制砂生产的高性能混凝土及生产方法,所要解决的技术问题是提高混凝土的流动性。

2、本发明通过下述技术方案实现:

3、第一方面提供一种石粉、机制砂生产的高性能混凝土,包括以下重量份的原料:

4、水泥10~17份;

5、粉煤灰2~4.5份;

6、机制砂26~38份;

7、石粉1.6~9.7份;

8、碎石35~50份;

9、水5~9份;

10、聚羧酸减水剂0.3~0.55份。

11、因上述石粉中的硅酸盐和铝酸盐会与聚羧酸减水剂发生水化反应,形成水化产物,该水化产物又会与水泥相互作用,减少水泥颗粒之间的间隙,提高混凝土的密实性和耐久性,进而降低混凝土的流动性,因此将石粉含量控制在混凝土总重量的16%以内,石粉含量较低,石粉颗粒填补混凝土中的粒径空白,存在滚珠效应,起到润滑的作用,提高了混凝土的流动性。

12、进一步的,上述聚羧酸减水剂的制备原料包括白糖、葡萄糖酸钠、甲基丙烯磺酸钠、异戊烯醇聚氧乙烯醚、丙烯酸和引发剂e,上述丙烯酸和异戊烯醇聚氧乙烯醚按酸醚比4:1取量。

13、上述白糖和葡萄糖酸钠与水泥接触后,促进了钙矾石的生成,并消耗阻碍水泥颗粒与水的接触和凝聚,从而破坏了水泥的絮凝结构,上述葡萄糖酸钠中含有多个轻基,对水泥初期的水化反应有较强的抑制作用,使游离水增多,提高了混凝土的流动性;

14、上述丙烯酸和异戊烯醇聚氧乙烯醚在引发剂的作用下,发生自由基聚合反应,形成具有疏水性的丙烯酸-异戊烯醇共聚物;在丙烯酸-异戊烯醇共聚物中,丙烯酸和异戊烯醇聚氧乙烯醚的分子结构相互交错排列,形成三维网络结构,三维网络结构增加了共聚物的孔隙度,起到了空间阻碍作用,使石粉颗粒和水泥颗粒不能彼此靠近,有效阻碍石粉和水泥的絮凝;酸醚比4:1混合,使得丙烯酸-异戊烯醇共聚物中的羧基和聚氧乙烯侧链的比例适当,主链上带电荷基团的静电斥力和侧链上的空间位阻效应协同作用,且羧基为亲水基团,该亲水基团与水相互作用,改善了混凝土的分散性,进一步提高了混凝土的流动性。

15、进一步的,上述白糖和葡萄糖酸钠按重量份1:1取量。

16、上述葡萄糖酸钠与白糖中的羟基发生酯化反应,生成葡萄糖酸钠酯,葡萄糖酸钠酯与水泥中的钙离子结合,形成稳定的络合物,从而减缓水泥的水化反应速率,改善混凝土的流动性;此外,葡萄糖酸钠酯与水泥中的硅酸盐反应,生成稳定的水化产物,进一步降低混凝土的水化热,提高混凝土的抗裂性和耐久性。

17、进一步的,上述石粉的重量占高性能混凝土总重量的2%~10%。

18、进一步的,上述机制砂含有石粉,该石粉的重量占该机制砂总重量的3%。

19、进一步的,上述引发剂e的重量占聚羧酸减水剂总重量的0.13%~0.20%。

20、在丙烯酸和异戊烯醇聚氧乙烯醚发生聚合反应时,引发剂e不仅起到引发聚合反应的作用,还具备调节分子量的作用;当引发剂e用量较少时,所得聚合物的主链聚合度相对较高,分子量较大,容易产生絮凝;当引发剂e用量较多时,所得聚合物的主链聚合度过低,分子量较小,所带负电基团较少,静电斥力小;因此将引发剂e的添加量设置在聚羧酸减水剂总重量的0.15%~0.20%。

21、进一步的,上述引发剂e的重量占聚羧酸减水剂总重量的0.18%。

22、上述引发剂e的添加量在聚羧酸减水剂总重量的0.18%时,混凝土初始流动度达到最大值,1小时后的流动度变化小。

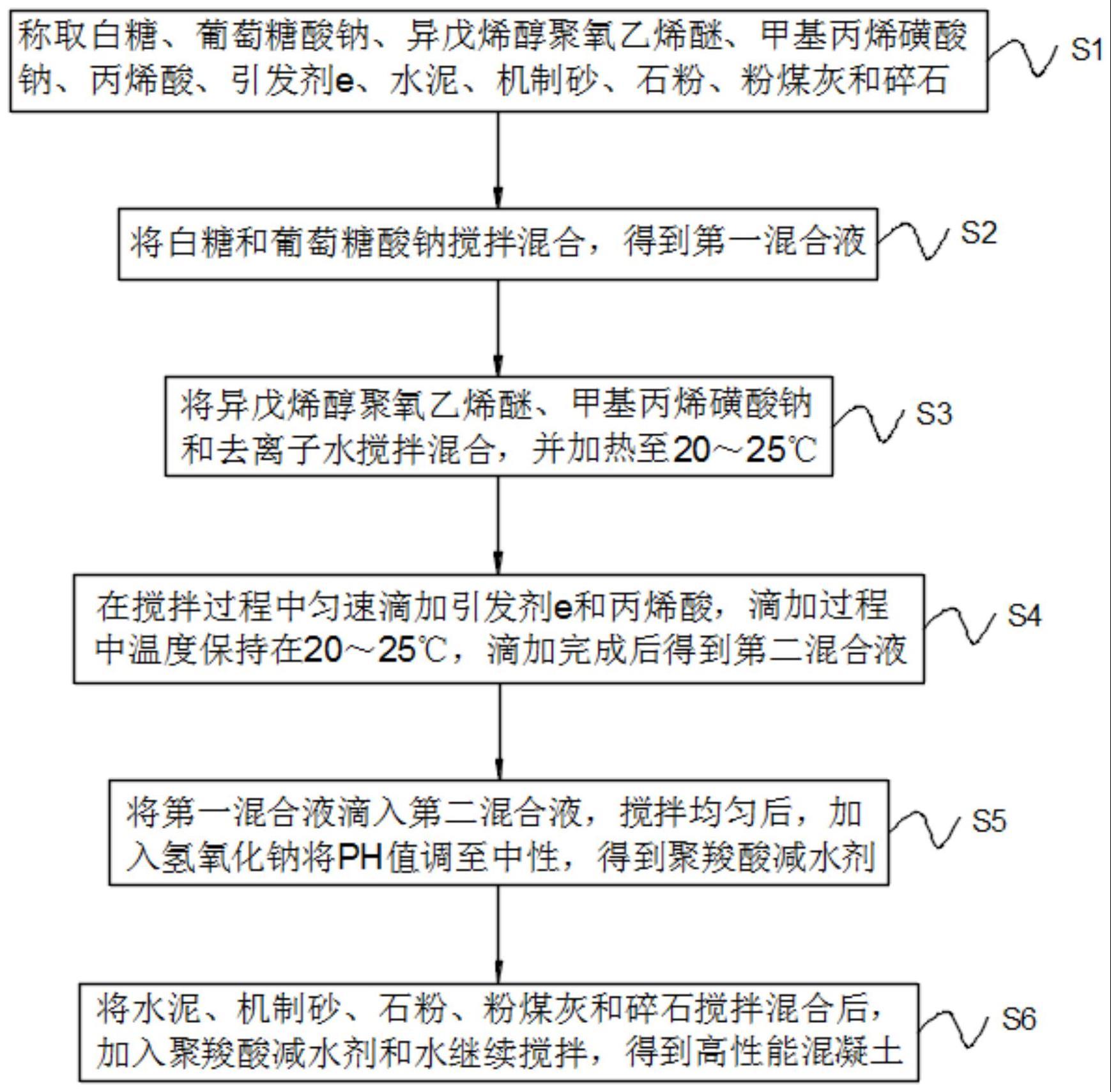

23、第二方面提供一种石粉、机制砂生产高性能混凝土的方法,上述的高性能混凝土采用该方法制成;

24、该方法包括以下步骤:

25、s1、称取白糖、葡萄糖酸钠、异戊烯醇聚氧乙烯醚、甲基丙烯磺酸钠、丙烯酸、引发剂e、水泥、机制砂、石粉、粉煤灰和碎石;

26、s2、将上述白糖和葡萄糖酸钠搅拌混合,得到第一混合液;

27、s3、将上述异戊烯醇聚氧乙烯醚、甲基丙烯磺酸钠和去离子水搅拌混合,并加热至20~25℃;

28、s4、在搅拌过程中匀速滴加引发剂e和丙烯酸,滴加过程中温度保持在20~25℃,滴加完成后得到第二混合液;

29、s5、将上述第一混合液滴入第二混合液,搅拌均匀后,加入氢氧化钠将ph值调至中性,得到聚羧酸减水剂;

30、s6、将上述水泥、机制砂、石粉、粉煤灰和碎石搅拌混合后,加入聚羧酸减水剂和水继续搅拌,得到高性能混凝土。

31、现有制备聚羧酸减水剂的温度通常在60~80℃,引发剂e在高温时分解速率快,使得聚合速度快,支链多,残余单体数量较多,聚合反应不完全;因此将温度控制在20~25℃,降低引发剂e的分解速率,使聚合反应更完全。

32、整个反应时间较长(5~7小时)。

33、进一步的,在2小时内完成上述引发剂e和丙烯酸的滴加。

34、在聚合反应中,自由基聚合反应一般不存在中间产物,反应体系除了生成一定分子量的聚合物,就是未反应的单体。随着反应时间的增长,减水剂大分子链上接枝的不同官能团的数目随之增加,反应程度也随之增加,所得减水剂的流动度也随之增大。

35、进一步的,上述氢氧化钠的浓度为40%。

36、进一步的,称取的上述石粉与机制砂中石粉的重量之和占高性能混凝土总重量的2.5%~15%。

37、本发明与现有技术相比,具有如下的优点和有益效果:

38、石粉含量在混凝土总重量的16%以内,石粉含量较低,石粉颗粒填补混凝土中的粒径空白,存在滚珠效应,起到润滑的作用,提高了混凝土的流动性;

39、上述白糖和葡萄糖酸钠与水泥接触后,促进了钙矾石的生成,并消耗阻碍水泥颗粒与水的接触和凝聚,从而破坏了水泥的絮凝结构,上述葡萄糖酸钠中含有多个轻基,对水泥初期的水化反应有较强的抑制作用,使游离水增多,提高了混凝土的流动性;

40、上述丙烯酸和异戊烯醇聚氧乙烯醚在引发剂的作用下,发生自由基聚合反应,形成具有疏水性的丙烯酸-异戊烯醇共聚物;在丙烯酸-异戊烯醇共聚物中,丙烯酸和异戊烯醇聚氧乙烯醚的分子结构相互交错排列,形成三维网络结构,三维网络结构增加了共聚物的孔隙度,起到了空间阻碍作用,使石粉颗粒和水泥颗粒不能彼此靠近,有效阻碍石粉和水泥的絮凝;酸醚比4:1混合,使得丙烯酸-异戊烯醇共聚物中的羧基和聚氧乙烯侧链的比例适当,主链上带电荷基团的静电斥力和侧链上的空间位阻效应协同作用,且羧基为亲水基团,该亲水基团与水相互作用,改善了混凝土的分散性,进一步提高了混凝土的流动性。

- 还没有人留言评论。精彩留言会获得点赞!